田寶山

(新疆八一鋼鐵股份有限公司煉鐵廠)

摘 要:文章介紹了八鋼富氫碳循環高爐圍繞降低碳排放所采取的碳循環、富氫高富氧冶煉工藝路線開展的研究。 通過試驗探索,為從源頭上減少煉鐵冶煉工藝的碳排放提供實踐和理論依據。

關鍵詞: 氧氣高爐; 富氫; 碳循環; 富氧率; 碳排放

概述

本世紀以來,因溫室效應導致的全球變暖已成為世人關注的焦點問題。 燃燒煤、石油等化石能源所產生的二氧化碳是導致全球變暖的罪魁禍首,全球氣候變化對自然生態系統和社會經濟的影響正在加速。

全球天氣氣候相關災害發生次數巨增,所造成的損失超過全球自然災害經濟損失總量的 90%。 高溫、干旱、強降水等極端天氣的氣候事件對糧食安全、人體健康及自然生態系統服務功能帶來重大威脅。習近平總書記在 2020 年12月世界氣候雄心峰會上向全球宣布“ 中國要實現 2030年前碳達峰、2060年前碳中和的目標”。 中國寶武是全球最大的鋼鐵生產企業,提出了寶武低碳綠色發展時間表,“力爭 2023 年實現碳達峰、2050年實現碳中和”的減碳減排目標。

中國寶武作為中國鋼鐵行業的引領者,一直秉承著降低固體化石能源使用的絕對量及使用清潔能源來替代的思路,著力開發低碳清潔冶煉技術,驅動鋼鐵產業生態圈綠色發展。 為踐行中國寶武驅動鋼鐵生態圈綠色低碳發展的愿景,在八鋼原 430m3 高爐基礎上建立了首個面向全球、開放性的大型工業級別低碳煉鐵創新試驗平臺,供全球鋼鐵行業進行鋼鐵生產綠色低碳化的探索。

1 鋼鐵工業碳消耗初步分析

煉鐵是整個鋼鐵生產環節中碳消耗最大的工序,70% 的碳消耗都產生在煉鐵工序,每生產一噸鐵要排出將近兩噸二氧化碳。 傳統的煉鐵高爐碳利用效率僅有65.5% ,未利用的碳被高爐煤氣帶走,因此要降低煉鐵過程中的碳消耗就必須提高碳的利用率碳 , 排并放考 量 慮高爐輸出煤氣中碳的再利用,降低二氧化。

傳統高爐鼓風冶煉,輸出煤氣中有近50% ~55%的氮氣,要有效使用高爐輸出煤氣中的碳,就必須脫除氮氣及二氧化碳,才能避免氮氣及二氧化碳的循環富積。 現有條件下無法經濟實現脫氮、脫二氧化碳后的循環利用,只有實現全氧冶煉才具備脫除二氧化碳后的輸出煤氣再利用,實現碳資源的100% 利用,達到煉鐵工序最低碳消耗的目標。

2 富氫碳循環高爐低碳冶煉工藝路線研究

研究認為:(1)傳統高爐間接還原區間受限,只有當爐頂煤氣循環利用率為 89% 時,直接還原率可降至約 15% ,在噴吹天然氣的高爐上,氫還原替代直接還原,可進一步降低直接還原。 通過提升頂煤氣碳循環比率達到煉鐵工序碳消耗最低目標。

(2)高爐碳循環實現全氧冶煉,避免 N2 的循環富積。 全氧鼓風后,還原性氣體濃度接近100% ;礦石的間接還原度大幅度提高。 全氧冶煉后,高爐內工況發生巨大變化,燃料比大幅降低,對爐料的性能將提出新的要求。

國內外關于高爐富氫碳循環有較多的理論研究,但試驗研究相對較少。 目前可知瑞典 9m3 試驗高爐開展過研究,日本 NKK 公司 4Nm3 試驗高爐開展過單純的氧氣高爐的試驗。

中國寶武以八鋼原 430m3高爐為基礎,建立具有 CO2 脫除、頂煤氣循環、加熱、富氫冶金等功能的低碳煉鐵試驗基地,基地計劃分四步開展工業試驗研究,最終實現減碳 30% 的目標。

第一步:開展 35% 高富氧冶煉工藝流程試驗研究,通過實踐探索,總結高富氧冶煉技術,為后期更高目標富氧操作積累經驗。

第二步:引入歐冶爐脫碳煤氣、焦爐煤氣完成50% 富氧目標工藝路線研究,實踐探索、驗證部分煤氣循環及富氫冶金后的高富氧操作及減碳成效,為三期全氧煤氣循環冶煉操作積累經驗。 實現減碳8% ~ 10% 的目標。

第三步:研究利用歐冶爐脫碳煤氣、焦爐煤氣,實現全氧冶煉目標的工藝路線。

第四步:研究實施富氫碳循環高爐全氧冶煉工況下的煤氣自循環工藝路線。 建立高爐減碳 30%的示范產線。

3 富氫碳循環高爐工藝主要技術

3.1 頂煤氣循環脫碳技術研究

目前國內比較成熟的煤氣分離技術有兩種: (1)變壓吸附式( PSA) 煤氣提純技術;(2) 醇胺法 (NCMA)。 對比分析認為醇胺法更經濟穩定,在八鋼歐冶爐已投入運行了,目前運行工況良好。

3.2 高爐風口噴吹脫碳煤氣技術研究

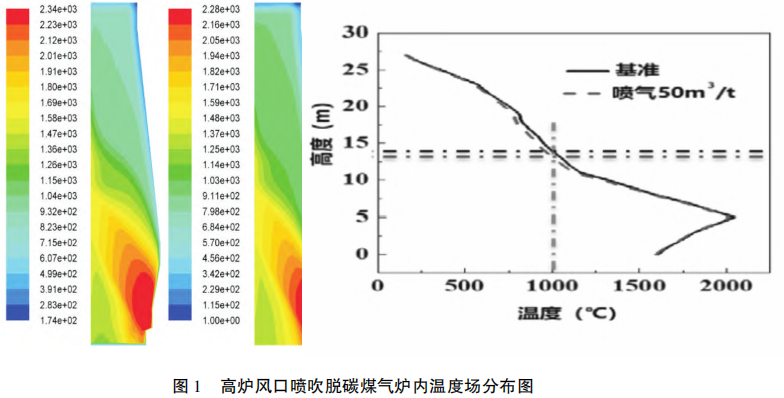

關于高爐風口噴氣模型研究表明:噴吹煤氣后爐內間接還原區擴大,有利于爐內間接還原的發展,噴氣量每升高 50m3/t,直接還原度降低約 0.03,熱損失盈余約223. 02MJ/min,可實現總節焦量為 15.5kg /t。 高爐風口噴吹脫硫煤氣爐內溫度變化見圖1。

3.3 高爐風口噴吹脫碳煤氣技術研究

研究開發特殊設計頂燃式熱風爐,煤氣加熱后送往高爐熱風管道系統,用于風口噴吹熱煤氣。

4 富氫碳循環爐工業試驗探索

4.1 全氧冶煉工藝———歐冶爐工藝的實踐探索

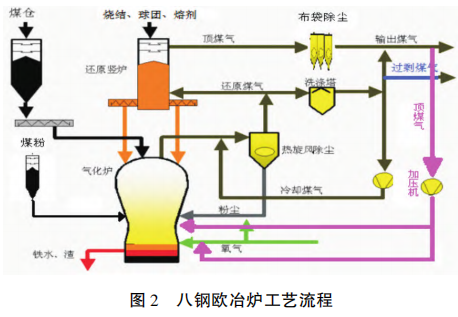

2015 年歐冶爐落戶八鋼(見圖 2),八鋼及寶武工程技術人員先后與北京科技大學、華東理工大學、武漢科技大學、重慶大學等冶金、化工院校協同開發攻關,在歐冶爐形成了獨具特色的全氧冶煉工藝,目前歐冶爐已實現經濟穩定運行,在頂煤氣循環、廢棄物處置及與高爐的耦合、經濟煉鐵已展示出了強大的競爭優勢。

5.2 碳捕集工藝在八鋼歐冶爐的實踐

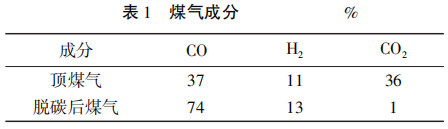

2020 年 7 月 4 日煉鐵工藝第一套頂煤氣脫碳裝置在八鋼歐冶爐投入運行,目前裝置運行平穩。煤氣成分見表 1。

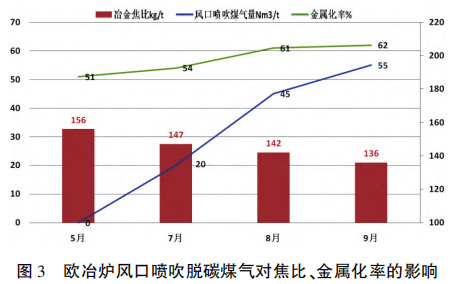

4.3 歐冶爐全氧冶煉脫碳煤氣回用工業試驗

歐冶爐2020 年10月開展了回用脫碳煤氣工業試驗,試驗期表明,通過穩定噴吹回用脫碳煤氣,燃料比和焦比降低,金屬化率升高,第一階段風口噴吹燃料置換比約 0.26kg / Nm3,第二階段風口和拱頂同時噴吹時燃料置換比約0.36kg /Nm3 (見圖3)。

4.4 富氫碳循環高爐試驗平臺工程建設

富氫碳循環高爐試驗平臺工程于2020 年3月18日正式動工建設,于2020年7月15日正式竣工點火開爐,開始一期工業試驗。

富氫碳循環高爐一階段工業試驗實績表明:

(1)隨著富氧率的提高,利用系數上升。 富氧率提高 1% ,增加產量 1.3% ~ 4.5% ,但當富氧率進一步提高,易導致高爐爐況不順,增產效果從而逐漸降低。

(2)在富氧率提升過程中,爐況透氣性較前期明顯變差,爐況難行,通過高噴煤比、加濕下調 TF值上限,可實現爐況順行正常。

(3)提高富氧率攻關實踐中,當富氧率達到 6%時,燃料消耗達到最低,隨著富氧率的提高,風口回旋區縮短,煤氣流初始分布向邊緣發展,煤氣利用率逐步降低。 燃料比上升。

(4)高富氧率下,高爐噴煤比可大幅度提高,本階段試驗35% 的鼓風氧含量下,風口噴煤比240kg/t,實現了同類型高爐噴煤比的突破。

2020年10月中旬鼓風含氧達到35% ,完成第一階段的高富氧冶煉試驗目標任務。

5 富氫碳循環高爐二期及三期工業試驗

(1)2021 年6月實現風口噴吹歐冶爐脫碳煤氣,借助歐冶爐已投運的脫碳裝置,開展試驗平臺部分煤氣循環工業試驗研究。

(2) 2021年 7月實現風口噴焦爐煤氣 + 脫碳煤氣完成富氫冶金工業試驗,鼓風氧含量50% 。 開展了風口噴吹焦爐 + 脫碳煤氣工業試驗,在鼓風含氧50% ,風口噴吹歐冶爐脫碳煤氣、焦爐煤氣 200 ~ 250m3/t,基準焦比下降 30 ~40kg/t。 燃料比下降85 ~95kg/t。

(3)2022 年將實現風口、爐身噴吹脫碳加熱煤氣及焦爐煤氣并實現全氧冶煉目標,風口噴吹脫碳煤氣、焦爐煤氣600 ~750m3/t,實現降低固體燃料30% 以上的目標。

6 結束語

富氫碳循環高爐作為一個全新的煉鐵工藝技術,需要從基本原理、裝備、材料及操控系統進行全面研究與開發,八鋼富氫碳循環高爐后期還將圍繞低碳、綠色、高效的科研實驗目標,持續開展脫碳煤氣風口噴吹、焦爐煤氣富氫冶金及爐身噴吹脫碳煤氣工業試驗,為從源頭上減少冶煉工藝的碳排放提供實踐及理論依據。