袁曉峰1 ,王 斌2

( 1. 中冶南方工程技術(shù)有限公司煉鋼分公司,湖北 武漢 430223; 2. 青島特殊鋼鐵有限公司,山東 青島 266000)

摘要: 控制轉(zhuǎn)爐出鋼過程中的下渣量一直是冶金領(lǐng)域的研究重點。本文主要介紹了轉(zhuǎn)爐出鋼擋渣技術(shù)的發(fā)展,并重點分析了三種典型的擋渣技術(shù),即滑板擋渣法、氣動擋渣法以及擋渣棒擋渣法的工藝特點和應(yīng)用效果。滑板擋渣技術(shù)利用上滑板與下滑板之間的流鋼孔錯位,從而達(dá)到控渣出鋼的目的,具有滑板開閉迅速、不受出鋼口壽命和爐渣粘度的影響、與下渣檢測技術(shù)配合可以實現(xiàn)轉(zhuǎn)爐一鍵式自動出鋼的特點,該技術(shù)擋渣成功率可以達(dá)到 99% 以上,爐下鋼包渣厚可以穩(wěn)定控制在 50 mm 以下,效果最佳; 氣動擋渣技術(shù)可以通過插入出鋼口的噴嘴噴出高壓氮氣射流,從而將爐渣擋回轉(zhuǎn)爐內(nèi),該技術(shù)是無形擋渣技術(shù)的一種,具有運行成本低、效果佳的優(yōu)點,但是其設(shè)備故障率偏高,同時會降低出鋼口的使用壽命,故在國內(nèi)未得到普及推廣; 擋渣棒擋渣主要采用導(dǎo)向桿導(dǎo)入出鋼口方式,確保擋渣塞能夠準(zhǔn)確到達(dá)出鋼口位置,從而達(dá)到擋渣的目的,該技術(shù)具有操作簡單、設(shè)備投資低、效果較好等優(yōu)點,在國內(nèi)應(yīng)用最為廣泛。

關(guān)鍵詞: 出鋼; 滑板擋渣; 氣動擋渣; 擋渣棒擋渣

0 引言

隨著經(jīng)濟(jì)發(fā)展對優(yōu)質(zhì)鋼材的需求不斷增長,研發(fā)和生產(chǎn)高品質(zhì)、高技術(shù)含量、高附加值的純凈鋼成為當(dāng)今鋼鐵工業(yè)發(fā)展的一個重要課題。潔凈鋼的應(yīng)用范圍覆蓋了汽車、家電、食品包裝以及石油天然氣輸送管線等許多領(lǐng)域。

在冶金過程中,爐渣成分對鋼水的潔凈度有著十分重要的影響[1-3]。轉(zhuǎn)爐出鋼后進(jìn)入到鋼包中的高氧化性爐渣由于含有較多的 FeO、MnO 等不穩(wěn)定氧化物,會持續(xù)不斷地向鋼液傳氧,不僅增加鋼水脫氧及合金化過程中脫氧劑和合金的消耗,而且導(dǎo)致鋼水潔凈度下降,甚至影響鋼材產(chǎn)品質(zhì)量[4-6]。在出鋼過程中采用下渣控制技術(shù),不僅可以提高鋼水純凈度,也對控制煉鋼成本發(fā)揮積極作用。

1 轉(zhuǎn)爐出鋼下渣情況

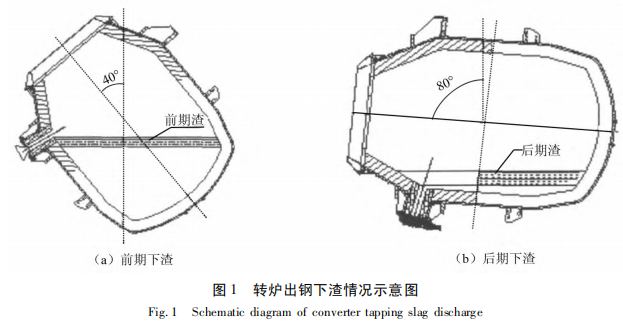

在轉(zhuǎn)爐出鋼搖爐過程中,由于轉(zhuǎn)爐渣的密度小于鋼水而浮于鋼水面上,因此轉(zhuǎn)爐出鋼時的下渣分三部分: 轉(zhuǎn)爐傾動至 38° ~ 47°時爐渣會先于鋼水經(jīng)過出鋼口流出,此時稱為前期渣; 出鋼中后期鋼液液面降低至一定高度后會形成旋渦,將液面上的爐渣抽吸裹卷導(dǎo)致鋼渣混出,此時成為過程渣; 臨近出鋼終點,鋼渣混合流出時下渣量迅速增加,此時稱為后期渣。各個出鋼階段的下渣量中,前期渣量約占30% ,過程渣量約占 30% ,后期渣量約占 40% 。轉(zhuǎn)爐出鋼下渣情況如圖 1 所示[7]。

2 轉(zhuǎn)爐出鋼擋渣技術(shù)發(fā)展

自上世紀(jì) 70 年代日本推出擋渣球出鋼擋渣方法以來,各國在轉(zhuǎn)爐出鋼下渣控制技術(shù)的研發(fā)應(yīng)用方面開展了廣泛研究,擋渣球法、避渣罩法、擋渣棒法、滑板擋渣法、氣動擋渣法、電磁擋渣法、出鋼口吹氣趕渣法等十幾種擋渣方法應(yīng)運而生。其中目前國內(nèi)外轉(zhuǎn)爐廠應(yīng)用較多的方法是用鐵皮擋渣帽、軟質(zhì)擋渣塞、滑板擋前期渣; 擋渣球、擋渣棒、氣動擋渣、滑板擋后期渣。另外,為了檢測轉(zhuǎn)爐出鋼過程中的下渣開始時間,還開發(fā)了基于電磁感應(yīng)或者紅外識別的出鋼下渣檢測技術(shù)[8-11]。這樣,通過轉(zhuǎn)爐下渣檢測技術(shù)與上述擋渣方法的有效配合,實現(xiàn)轉(zhuǎn)爐出鋼過程的下渣控制。

從擋渣技術(shù)的發(fā)展趨勢看,由于使用擋渣球、擋渣棒等有形擋渣物擋渣,材料消耗高,擋渣效果不理想。國外正逐步從有形擋渣法向無形擋渣法發(fā)展,采用無形擋渣法并配有下渣檢測裝置,實行自動擋渣出鋼,如氣動擋渣法、滑板擋渣法等[12]。

這些擋渣方法的主要特點是自動化程度高、鋼水收得率高、鋼包下渣少,因此在冶煉品種鋼方面具有一定的優(yōu)勢。

3 典型轉(zhuǎn)爐出鋼擋渣技術(shù)的分析與比較

目前國內(nèi)主要采用的出鋼擋渣技術(shù)主要有擋渣球法、擋渣棒法、氣動擋渣法、滑板擋渣法等。由于擋渣球法技術(shù)落后、自動化程度低、可靠性較差,這種方式基本已被淘汰。本文主要對其余三種典型擋渣技術(shù)進(jìn)行評判分析。

3. 1 滑板擋渣法

3. 1. 1 工作原理和工藝特點

轉(zhuǎn)爐滑板擋渣技術(shù)是近年來迅速發(fā)展的一種新技術(shù)。該技術(shù)思路是移植鋼包滑動水口原理,在轉(zhuǎn)爐出鋼口外端安裝液壓驅(qū)動的滑板擋渣機(jī)構(gòu),出鋼結(jié)束時迅速將上滑板與下滑板之間的流鋼孔錯位,從而達(dá)到控渣出鋼的目的[13]。該擋渣方式最初 于 1997 年應(yīng)用在德國 SLazgitter. A. G 鋼廠 210 t 轉(zhuǎn)爐上,直到 2006 年以后才逐漸在國內(nèi)推廣應(yīng)用[14]。

轉(zhuǎn)爐滑板擋渣系統(tǒng)設(shè)備主要由機(jī)構(gòu)本體、耐火材料( 出鋼口磚、內(nèi)水口磚、上滑板、下滑板、外水口磚) 、液壓系統(tǒng)、旋轉(zhuǎn)接頭等組成,如圖 2 所示。機(jī)構(gòu)本體由基準(zhǔn)板、連接板、開關(guān)模框、固定模框、滑動模框以及彈簧組件等組成。耐火材料主要包括內(nèi)水口、上滑板、下滑板以及外水口。上滑板鎖緊在固定模框內(nèi),下滑板磚安裝在滑動模框里。液壓系統(tǒng)驅(qū)動滑動模框往復(fù)運動,從而實現(xiàn)出鋼口開啟或關(guān)閉。

轉(zhuǎn)爐滑板擋渣技術(shù)特點是滑板開閉非常迅速,通常可以從下渣檢測系統(tǒng)發(fā)出下渣報警信號 1s 內(nèi)完成滑板關(guān)閉動作,因而能夠?qū)Τ鲣撨^程中的前期渣和后期渣進(jìn)行有效阻擋,可以實現(xiàn)少渣甚至無渣出鋼。此外,基本不受出鋼口壽命和爐渣粘度的影響。有的企業(yè)將機(jī)器視覺技術(shù)、下渣檢測技術(shù)與轉(zhuǎn)爐滑板擋渣技術(shù)相結(jié)合,可以實現(xiàn)轉(zhuǎn)爐一鍵式自動出鋼。

轉(zhuǎn)爐滑板法擋渣技術(shù)對新建轉(zhuǎn)爐本體設(shè)計有一定要求[15],比如出鋼口法蘭與托圈之間的空間要滿足滑板機(jī)構(gòu)安裝要求,必要時可考慮將滑板機(jī)構(gòu)進(jìn)行橫向安裝; 旋轉(zhuǎn)接頭需預(yù)留液壓油路和冷卻油缸用進(jìn)出水管的位置。現(xiàn)有轉(zhuǎn)爐如果采用滑板擋渣技術(shù)則可能需對出鋼口和旋轉(zhuǎn)接頭進(jìn)行改造,轉(zhuǎn)爐耳軸需要增加五支管路,分別是兩路液壓缸用進(jìn)出油管、兩路液壓缸用進(jìn)出冷卻水管以及一路機(jī)構(gòu)冷卻壓縮空氣氣管。

3. 1. 2 應(yīng)用效果

轉(zhuǎn)爐滑板擋渣技術(shù)大幅提高了擋渣成功率,設(shè)備正常情況下?lián)踉晒β士梢赃_(dá)到 99% 以上。該技術(shù)能夠?qū)D(zhuǎn)爐出鋼前期下渣進(jìn)行全量控制和在第一時間迅速阻止后期下渣,因此其擋渣效果最好,爐下鋼包渣厚可以穩(wěn)定控制在 50 mm 以下; 此外,由于轉(zhuǎn)爐出鋼下渣量減少,對提高合金收得率、 減少 LF 精煉消耗和改善鋼水質(zhì)量也有非常明顯的效果。

滑板擋渣工藝設(shè)備相對復(fù)雜,尤其是擋渣機(jī)構(gòu)安裝在轉(zhuǎn)爐爐殼上,設(shè)備的裝卸及維護(hù)均不方便。出鋼口滑板磚的使用壽命通常只有 10 ~ 15 爐,滑板機(jī)構(gòu)更換較為頻繁,平均每班需要更換 1 次滑板,更換 1 套滑板機(jī)構(gòu)需要 10 ~ 30 min,對煉鋼生產(chǎn)組織產(chǎn)生一定影響。滑板磚多為鋁鋯碳質(zhì)和鑲嵌鋯質(zhì)等,這類材料的使用成本較高。

目前國內(nèi)應(yīng)用滑板擋渣技術(shù)的廠家主要有寶鋼、武鋼、首鋼京唐、梅鋼、安鋼、萊鋼、福建三鋼等。

該方法適用于公稱容量不小于 120 t 并且冶煉潔凈鋼種的轉(zhuǎn)爐。對于要實現(xiàn)轉(zhuǎn)爐全自動出鋼的鋼廠來說,滑板擋渣技術(shù)和下渣檢測技術(shù)是必不可缺的選擇。

3. 2 氣動擋渣法

3. 2. 1 工作原理和工藝特點

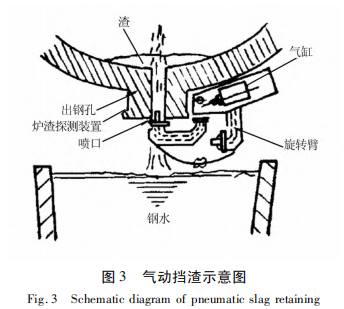

氣動擋渣系統(tǒng)由奧鋼聯(lián)于上世紀(jì) 80 年代開發(fā),是無形擋渣技術(shù)的代表。國內(nèi)最早由寶鋼在4#、5#轉(zhuǎn)爐建設(shè)時引進(jìn)了該套設(shè)備,馬鋼、本鋼、包鋼也隨后采用。其原理是在轉(zhuǎn)爐出鋼末期大量爐渣將要從出鋼口流出前,通過安裝在爐殼上的氣缸驅(qū)動將旋轉(zhuǎn)臂前端的噴嘴插入出鋼口內(nèi),噴嘴內(nèi)噴出的高壓氮氣射流將爐渣擋回轉(zhuǎn)爐內(nèi)。其工作原理如圖 3 所示。

氣動擋渣系統(tǒng)主要包括氣體供應(yīng)系統(tǒng)、擋渣頭、旋轉(zhuǎn)臂、氣缸以及下渣檢測裝置等設(shè)備。氣動擋渣設(shè)備通常都配備了電磁或紅外下渣檢測裝置,可測出鋼水中鋼渣含量,從而準(zhǔn)確控制擋渣時機(jī)。氣動擋渣技術(shù)同樣對新建轉(zhuǎn)爐本體設(shè)計有一定要求,旋轉(zhuǎn)接頭需預(yù)留高壓氮氣管路和冷卻氣缸用壓縮空氣管的位置。現(xiàn)有轉(zhuǎn)爐如果采用氣動擋渣技術(shù)則需對旋轉(zhuǎn)接頭進(jìn)行改造。

3. 2. 2 應(yīng)用效果

鞍鋼第二煉鋼廠采用 IRIS 下渣檢測技術(shù)配合氣動擋渣,渣層厚度可控制在 60 ~ 90 mm[16]。本鋼采用 EMLI - S. I. O 渣檢測系統(tǒng)配合氣動擋渣,鋼包渣量平均值小于 5 kg /t,渣層厚度可控制在 45 ~60 mm[17]。包鋼對 6#、7#轉(zhuǎn)爐合計 179 爐次鋼包渣層厚度進(jìn)行統(tǒng)計,平均值為 46. 9 mm[18]。據(jù)奧鋼聯(lián)相關(guān)資料介紹,擋渣塞噴嘴的使用壽命達(dá)到 2 000 爐,而擋渣塞系統(tǒng)的壽命則為 5 000 爐。 由于正常運行只需要消耗氮氣,因此,系統(tǒng)運行成本很低[19]。

同時,氣動擋渣在每次動作時,噴吹的高壓氮氣對出鋼口磚和耐火材料會造成一定的損害,在一定程度上降低出鋼口的使用壽命。旋轉(zhuǎn)臂和噴嘴在每次工作時不可避免地會發(fā)生粘鋼粘渣,影響擋渣效果和設(shè)備運行,需要人工定期清理[20]。此外,氣動擋渣器本體安裝在轉(zhuǎn)爐爐殼上,平均每冶煉1 000爐需對氣缸進(jìn)行更換,給生產(chǎn)組織帶來不利影響。

寶鋼、馬鋼、包鋼、鞍鋼、本鋼等曾經(jīng)使用氣動擋渣技術(shù),該技術(shù)后被擋渣棒和滑板擋渣技術(shù)所取代。總體來說,氣動擋渣技術(shù)目前在國內(nèi)未得到普及推廣。

3. 3 擋渣棒擋渣法

3. 3. 1 工作原理和工藝特點

轉(zhuǎn)爐擋渣棒擋渣工藝技術(shù),是目前在中小轉(zhuǎn)爐應(yīng)用最多的擋渣方式。擋渣棒是一種帶有導(dǎo)向桿的耐火材料制品,呈陀螺形,密度介于鋼和渣之間。擋渣棒擋渣采用導(dǎo)向桿導(dǎo)入出鋼口方式,確保擋渣塞能夠準(zhǔn)確到達(dá)出鋼口位置。陀螺體上設(shè)計開有凹槽,可以抑制鋼液旋渦,當(dāng)擋渣塞本體堵住出鋼口后,剩余鋼液仍能夠通過凹槽流入鋼包內(nèi),故提高了鋼水收得率。擋渣棒一般在出鋼中期( 鋼水出到約 3 /5 時) 于爐后加入,可以抑制出鋼過程中渦流的產(chǎn)生,防止鋼水夾渣。在出鋼后期,擋渣棒下沉逐漸堵住出鋼口,當(dāng)有渣流出時立即抬爐,完成出鋼擋渣操作。

根據(jù)擋渣棒投放方式的不同,可以分為地面軌道型和空中懸掛式兩種,具體布置形式如圖 4 所示。地面軌道型使用檢修比較方便,但占用爐后平臺一定空間; 空中懸掛型結(jié)構(gòu)緊湊、重量較輕,但檢修不便。目前多以前者為主。

3. 3. 2 應(yīng)用效果

擋渣棒擋渣技術(shù)不易出現(xiàn)渦流卷渣及剩鋼現(xiàn)象,擋渣效果相對較好,而且擋渣棒投入時機(jī)要求不高,操作難度低,設(shè)備投資不高,維修方便。因此,該技術(shù)在國內(nèi)得到了普遍應(yīng)用。 寶鋼二煉鋼出鋼采用擋渣棒擋渣技術(shù),出鋼擋渣成功率 > 90% ,鋼包渣層平均厚度為 80 mm[21]。馬鋼一鋼軋 2#轉(zhuǎn)爐、3#轉(zhuǎn)爐使用地面軌道型擋渣小車,運行狀態(tài)良好,擋渣命中率、擋渣有效率指標(biāo)均很高,鋼包渣層厚度控制在 50 mm 以下[22]。鞍鋼第三煉鋼連軋廠在 260 t 轉(zhuǎn)爐上采用了擋渣棒擋渣技術(shù),鋼包下渣量約為 5 kg /t [23]。

應(yīng)該指出,由于該擋渣工藝一般依靠人工觀察和人工投入,所以擋渣效果受人為因素干擾較大,并且與出鋼口使用狀況有關(guān),爐役后期出鋼下渣量更大。尤其對大型轉(zhuǎn)爐而言,爐役后期在出鋼口區(qū)域形成較深的凹坑后,擋渣棒導(dǎo)向桿難以發(fā)揮作用,擋渣成功率顯著降低( 只有 80% 左右) 。有的企業(yè)通過配備下渣檢測裝置來監(jiān)測出鋼后期下渣,并與轉(zhuǎn)爐傾動機(jī)構(gòu)連鎖,當(dāng)檢測到下渣信號時立即自動抬爐,每爐下渣量比擋渣帽和擋渣塞減少約100 kg [24]。

3. 4 不同擋渣技術(shù)的比較

( 1) 從擋渣效果來看,轉(zhuǎn)爐滑板擋渣技術(shù)擋渣成功率高且穩(wěn)定可靠,可以對轉(zhuǎn)爐出鋼全過程下渣進(jìn)行全量控制,因此其擋渣效果最好,鋼包渣層厚度一般在 50 mm 以下; 氣動擋渣主要擋出鋼結(jié)束時的末期渣,對前期下渣和出鋼渦流卷渣無有效控制,鋼包渣層厚度可控制在 45 ~ 90 mm; 擋渣棒擋渣無法控制前渣,但是可以抑制出鋼中后期渦流卷渣,鋼包渣層厚度一般為 50 ~ 80 mm。

( 2) 從投資和成本來看,氣動擋渣為國外引進(jìn)設(shè)備,一次投資最高。滑板擋渣次之,擋渣棒擋渣投資最低。采用滑板擋渣技術(shù)擋渣運行成本遠(yuǎn)高于擋渣棒擋渣方式,滑板擋渣成本主要在于主體機(jī)構(gòu)、易損件以及耐火材料消耗,這部分成本大約在7 元/ t 鋼,而傳統(tǒng)擋渣棒擋渣噸鋼成本可控制在1 元以內(nèi)。氣動擋渣由于為非接觸式密封,沒有耐火材料消耗,噴嘴壽命較長,但是氣缸壽命不長,每噸鋼綜合運行成本約為 0. 12 元/t。

4 結(jié)論

目前國內(nèi)主流擋渣方法各有千秋,沒有絕對好壞之分,重要的是要結(jié)合各廠的產(chǎn)品品種、設(shè)備狀況、現(xiàn)場條件和成本要求來選擇合適的擋渣方法。

( 1) 從擋渣技術(shù)的發(fā)展趨勢來看,擋渣技術(shù)逐步從有形擋渣法向無形擋渣法方向發(fā)展,配備下渣檢測裝置可實現(xiàn)出鋼擋渣的全自動控制。通過無形擋渣技術(shù)的應(yīng)用,可減少耐火材料消耗,從而有利于經(jīng)濟(jì)效益最大化,應(yīng)該是擋渣技術(shù)發(fā)展的終極方向。

( 2) 滑板擋渣技術(shù)設(shè)備價格下降較快,目前在中大型轉(zhuǎn)爐上快速普及。其憑借極佳的擋渣效果成為潔凈鋼生產(chǎn)企業(yè)的優(yōu)先選擇,與機(jī)器視覺技術(shù)、下渣檢測技術(shù)配合可以實現(xiàn)轉(zhuǎn)爐全自動出鋼。但是設(shè)備復(fù)雜,成本較高,更換滑板影響轉(zhuǎn)爐生產(chǎn)節(jié)奏,應(yīng)該加強耐材質(zhì)量和成本方面的改進(jìn),以進(jìn)一步適應(yīng)煉鋼連續(xù)生產(chǎn)的需要。

( 3) 氣動擋渣技術(shù)不需要消耗耐材,設(shè)備投資最高,但是運行成本很低,應(yīng)該注重設(shè)備運行的可靠性和設(shè)備維護(hù)的經(jīng)濟(jì)性,可與擋渣塞、擋渣棒等手段相結(jié)合來控制下渣。

( 4) 擋渣棒擋渣技術(shù)成熟可靠,在中小噸位轉(zhuǎn)爐上存在很大的市場。通過合理使用或者配備下渣檢測技術(shù),可在一定程度上提高產(chǎn)品質(zhì)量和降低生產(chǎn)成本,對于普碳鋼廠仍然不失為一種經(jīng)濟(jì)合理的選擇方案。

參考文獻(xiàn)

[1]Sosinsky D J,Kemeny F L,Henry T F. Ladle slag control at Rouge steel[J]. Iron & steelmaker,1992,19( 7) : 25 ~ 28.

[2]Ehara T,Kurose Y,F(xiàn)ujimura T,et al. Mass production of high qual-ity IF steel at Mizushima Works[C]. Seventy Ninth Conference of the Steelmaking Division of the Iron and Steel Society. 1996.

[3]靖雪晶,李木杰. 鋼包渣還原處理[J]. 冶金叢刊,1998,38( 4) : 37 ~ 39.

[4]葉仲超. 超低碳鋼鋼液凈化研究[D]. 北京: 北京科技大學(xué),2019.

[5]徐匡迪. 關(guān)于潔凈鋼的若干基本問題[J]. 金屬學(xué)報,2009,45 ( 3) : 257 ~ 269.

[6]劉威,楊樹峰,李京社. 鋼渣界面非金屬夾雜物運動行為研究進(jìn)展[J]. 工程科學(xué)學(xué)報,2021,43( 12) : 1647 ~ 1654.

[7]孫興洪,蔣小弟. 寶鋼煉鋼廠轉(zhuǎn)爐擋渣工藝技術(shù)的發(fā)展[J]. 寶鋼技術(shù),2010( 2) : 58 ~ 62.

[8]王鈺捷. 轉(zhuǎn)爐下渣檢測系統(tǒng)開發(fā)和應(yīng)用[J]. 自動化應(yīng)用,2017 ( 7) : 155 ~ 156.

[9]董新龍. 基于自動化控制的轉(zhuǎn)爐下渣檢測系統(tǒng)分析[J]. 自動化應(yīng)用,2017( 1) : 40 ~ 44.

[10]趙磊,張小偉. 南鋼轉(zhuǎn)爐下渣控制技術(shù)的應(yīng)用[C]. 2014 年低成本煉鋼共性技術(shù)研討會,2014.

[11]崔陽,宋春明,王東. 轉(zhuǎn)爐下渣控制技術(shù)在首鋼的應(yīng)用與發(fā)展[J]. 煉鋼,2013,26( 2) : 13 ~ 15.

[12]雷加鵬. 轉(zhuǎn)爐擋渣工藝的發(fā)展與應(yīng)用[J]. 南方金屬,2018( 1) : 12 ~ 16.

[13]魏寶森. 轉(zhuǎn)爐擋渣出鋼技術(shù)應(yīng)用[J]. 江西冶金,2013 ( 2 ) : 12 ~ 14.

[14]于欽洋,陸永剛. 300 t 轉(zhuǎn)爐閘閥式擋渣技術(shù)的應(yīng)用[J]. 煉鋼,2010,26( 3) : 15 ~ 17.

[15]蔣歡杰,吳燕萍,顏飛. 滑板擋渣技術(shù)在轉(zhuǎn)爐出鋼中的應(yīng)用[J].工業(yè)加熱,2015,44( 4) : 71 ~ 73.

[16]李德剛,李廣幫,黃玉平,等. 鞍鋼氣動擋渣技術(shù)的生產(chǎn)應(yīng)用[J]. 冶金信息導(dǎo)刊,2006( 5) : 25 ~ 29.

[17]陶力群,馬春生,許家彥,等. 本鋼轉(zhuǎn)爐氣動擋渣[C]. 2001 中國鋼鐵年會論文集,2001.

[18]辛廣勝,趙明泉,唐建平. 氣動擋渣技術(shù)在包鋼 120t 轉(zhuǎn)爐的應(yīng)用研究[J]. 煉鋼,2011,27( 5) : 10 ~ 12.

[19]B. Enkner,A. Paster,J. Schwelberger. 新型 VAI - CON 轉(zhuǎn)爐擋渣系統(tǒng)[J]. 鋼鐵,2002,37( 8) : 28 ~ 32.

[20]從鐵地,劉忠. 氣動擋渣系統(tǒng)在本鋼煉鋼廠的應(yīng)用[J]. 鋼鐵研究,2002,126( 3) : 10 ~ 12.

[21]丁永鍔. 寶鋼擋渣鏢技術(shù)的應(yīng)用[J]. 上海金屬,2005,27( 5) : 17 ~ 19.

[22]潘長俊. 煉鋼轉(zhuǎn)爐擋渣工藝的選擇及實踐[J]. 安徽冶金科技職業(yè)學(xué)院學(xué)報,2004,14( 2) : 13 ~ 17.

[23]張春. 擋渣鏢擋渣工藝在鞍鋼的應(yīng)用[J]. 鞍鋼技術(shù),2007( 2) : 32 ~ 35.

[24]虞大俊,王多剛. 梅鋼轉(zhuǎn)爐擋渣技術(shù)生產(chǎn)實踐[J]. 煉鋼,2012, 28( 4) : 10 ~ 12.