廖海歐①

(馬鞍山鋼鐵股份公司 安徽馬鞍山 243000)

摘 要:高爐煉鐵是鋼鐵生產的重要環節,高爐爐容不斷大型化、冶煉風溫、風壓、風量持續提升。熱風爐換爐操作時,應力波動峰值高達 20×106牛頓,存在波紋補償器爆炸、出口爐殼燒穿、熱風總管斷裂等風險,已經成為高爐熱風系統安全運行痛點。數字化技術發展,實時準確采集高爐熱風管系應力波動數據,應用PLC 精準控制技術,針對高爐煉鐵熱風爐交替換爐的特殊工藝,采用智能控制實現高爐熱風換爐應力平穩線性上升,解決了熱風換爐過程沖擊壓力導致的設備頻繁破損技術難題,也為低碳煉鐵技術進步提供有力保障。

關鍵詞:智能;線性;應力;波動

1 前言

高爐煉鐵是鋼鐵生產的重要環節,目前仍是現代鋼鐵主要生產方式。隨著我國鋼鐵工業快速發展,高爐爐容不斷大型化、冶煉風溫、風壓、風量持續提升。熱風爐換爐操作時,6000~7000m3風量、450kPa壓力、45m/s風速度,換爐應力波動范圍高達5×106~20×106N,導致每座熱風爐出口鋼殼結構瞬時位移高達15~20mm,易造成熱風閥法蘭松動漏風、多處耐材松動脫落、波紋補償器發紅、總管鋼結構發紅、熱風爐出口松動脫落及熱風爐出口區域大墻磚破損等系列問題。更有波紋補償器爆炸、出口爐殼燒穿、熱風總管斷裂等惡性事故發生的案例。其降溫修復需要200天左右時間,期間風溫降低,燃料比升高,故熱風系統穩定運行直接關系到當期鋼鐵生產的低碳冶煉。

隨著數字化智能控制技術不斷發展,以問題解決為目標,采集運行狀態下未知關鍵數據,建立實時數據監測模型,掌握特殊工藝運行數據規律,結合設備破損機理,制定智能調節響應策略,實現智能控制目標,替代人工操作無法完成的精準操控任務,保障設備滿足特殊生產工藝需求更透明、更主動、更可信、更優化。

針對大型高爐熱風系統運行熱點、難點問題,應用精準控制技術,準確采集高爐熱風管系實時應力波動數據,分析換爐應力波動與各閥門動作的對應關系,研發換爐閥門開關動作過程數學控制模型,實現換爐應力線性均勻上升智能控制,保障熱風設備安全穩定運行,降低設備疲勞負荷、延長使用壽命,已成為實現高質量長壽熱風爐,低碳生產、穩定運行、本質安全的迫切需求。

2 研發大量程拉桿應力采集裝置

現代化大型工業生產具有強負荷、高壓力、快速度、急流量的生產運行特點,針對該現狀可通過實時監測壓力設備、容器、管道的保護拉桿超大拉應力變化情況,準確表現其對應設備實時運行狀況。結合設備運行工藝特點,對應力波動趨勢進行預判,制定精準控制設備運行參數對策,有效控制沖擊應力載荷,保障設備安全平穩運行,降低疲勞負荷、延長檢修周期、減少維修費支出、提升設備壽命、實現高效生產、達成本質安全、保障經濟運行。

實踐在壓力管道、容器、設備的加強保護拉桿中,按照牛頓第三定律原理,接入法蘭及螺栓組合結構的壓力式應力傳感器,實時監測拉桿超大拉應力變化情況,建立設備應力波動實時監測模型,準確掌握對應設備運行狀況,實現工藝設備運行趨勢透明直觀。見圖1應力傳感器檢測拉力裝置原理圖。

大量程拉桿應力采集裝置具體應用及調試方法如下:實踐的壓力式應力傳感器 5選用壓力式稱重傳感器。常用壓力式稱重傳感器量程可高達 5×106牛頓。通常應 力設備四周均勻安裝2~8個拉桿。每個拉桿中間安裝同一型號壓力式稱重傳感器。數個傳感器之和為設備應力量模擬數據。

實踐其左側螺母式拉桿連接法蘭2與左側安全保護拉桿采用螺紋連接方式,便于調整。左側螺母式拉桿連接法蘭2與右側應力傳感器連接安裝法蘭3,通過螺栓應力傳感器調整固定螺栓4連接固定。左側螺母式拉桿連接法蘭螺栓全部從奇數號法蘭孔穿過。

實踐其右側螺母式拉桿連接法蘭5與左側應力傳感器連接安裝法蘭3,通過螺栓應力傳感器調整固定螺栓4連接固定。右側螺母式拉桿連接法蘭螺栓全部從偶數號法蘭孔穿過。

全部法蘭孔為偶數且均勻設置。應力傳感器調整固定螺栓4交替均勻布置,保障應力傳感器5受力均勻。所有螺栓緊固到傳感器有數據顯示,并將全部栓螺通過調整螺母6,調整為等應力。最后緊固鎖緊螺母7。每個拉桿初始顯示傳感器的數據保持一致。

現場實踐中安全保護拉桿也不限于圓形拉桿,當超大設備安全保護拉桿為箱形梁時螺母式拉桿連接法蘭,可為法蘭式拉桿連接過渡,只要螺栓數量足夠多、足夠大,滿足超大應力安全需求亦可,同時還方便現場安裝與調整,其適應性廣泛、實用性超強。

3 研發壓力管道實時應力監測模型

由于高壓力管道、容器等設備都配套設計保護拉桿組,研究的實時應力監測模型方案是在每個保護拉桿中,介入安裝法蘭及螺栓組合結構大量程實時應力檢測裝置;建立壓力管道、容器設備的實時應力檢測模型,可直觀到壓力管道、容器等設備工作應力波動趨勢,結合設備生產運行工藝特點,可透明的了解對應設備運行狀況;對設備系統應力變化趨勢進行預判,依靠PLC系統建立數學模型精準調控設備運行進程參數,有效控制壓力管道的應力變化趨勢,緩解沖擊載荷波動,保障設備安全平穩運行。

3.1 開發壓力管道應力監測模型結構,見圖2管道應力

傳感器的模型示意圖。圖2管道應力傳感器的模型示意圖中高壓力管道1,通常都設計安裝了對稱的保護 N×2件拉桿21。在每個保護拉桿21,中間安裝大量程應力實時檢測裝置31。每個應力檢測裝置按照工藝要求,按照每1秒周期 N=1,2,3,4,5……采集應力數據。壓力管道的實時應力數據 F總 =(f1+f2+……fN)。壓力管道實時應力監測模型應力值可達 n×106牛頓。

3.2 建立壓力管道實時應力監測模型(見圖3)

現場實施時通過現場儀表顯示箱,調整傳感器調整固定螺栓4,保證每個應力傳感器數據相同。完成模型初始計算模型數值設定。完成模型標定數值確認。

研發的該結構保證了圖2中每個保護拉桿21受力均勻的準確性,進一步的發揮了多拉桿的協同效應。通過現場儀表顯示,調整圖1中固定螺栓4保障應力傳感器數據一致,用量化的數據保證大直徑壓力管道的受力均勻,進一步提升了穩定性、安全性。

3.3 標定應力監測模型 F總值流程

按照計算設備應力的13倍數據,調整設備穩定運行時儀表顯示初始值 F總1。當設備停機檢修時系統顯示 F總2。

設備穩定運行的實際應力模擬數據:

F標 =F總1 -F總2

設備再次穩定運行時以 F標數值為系統基準值,重新調整緊固螺栓4完成應力模擬數值的標定。

4 控制壓力管道安全穩定運行數學模型

4.1 應力安全保護控制方法

當設備運行工作狀態變化時設定應力閾值F閾≥nF標 。

(1)當設備運行工作狀態變化時若 n=15~19,發出控制指令閥門等操作暫停(或緩行)。

(2)當若n=11~14,發出控制指令閥門等操作恢復(或正常快行)。

(3)當若 n連續 3次≥15~19,發出控制指令間緊急關閉閥門、停止操作。

實現實時應力數據監測,精準控制設備運行閥門等操作,保障工作應力峰值安全可控,杜絕事故故障危害。見圖 4。

4.2 應力上升線性控制方法

監測采集工作應力最小值 Fmin及工作應力最大 Fmax。

設定應力采集周期為1秒。

F閾 =(Fmax -Fmin)/T

式中:T—為換爐閥門動作時間(s)。

每1秒應力上升值 △F=F新 -F前

式中:F新 —為實時采集應力(kN);

F前 —為前1秒實時采集應力。

當△F≤F閾 ,工作設備持續動作。

當△F>F閾 ,工作設備停止動作,待下一個循環。

當△F≤F閾 ,工作設備重新恢復動作。

通過應力上升線性控制,實現設備操作時,應力線性的平穩上升到峰值,降低沖擊載荷,減少疲勞損傷。

5 智能線性控制高爐熱風換爐應力波動場景

該研究模型控制結構,針對現代大型高爐熱風管系運行出現熱風閥法蘭松動漏風、波紋補償器發紅、耐材松動脫落、總管發紅、熱風爐出口松動脫落及熱風爐出口區域大墻磚破損等系列問題,提供了高爐熱風管系換爐應力線性調節應用場景。

通過實時檢測熱風爐出口短管運行應力數據,并對應力數據進行分析,精準調節換爐閥門的運行速度,實現換爐動應力波動平穩均勻控制,保障高爐熱風管系長周期安全平穩運行,實現高爐熱風爐長壽目標。

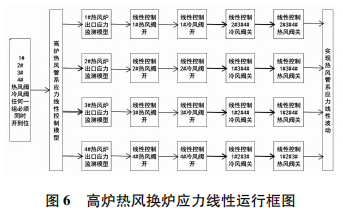

根據熱風爐工藝布置特點,在每座熱風爐與熱風總管連接的熱風出口安裝建立熱風出口應力檢測模型系統。通過應力變化曲線找到冷風閥、熱風閥動作的對應關系,制定換爐應力波動線性控制目標。編制數學線性控制模型程序;精準控制閥門開關液壓伺服系統,實現換爐應力波動線性化。大型高爐 4座熱風爐,換爐應力線性運行框圖見圖6。

5.1 熱風管系應力線性控制模型

是在高爐生產送風狀態下運行,即最少有一座熱風爐的熱風閥和冷風閥同時開啟狀態。控制模型讀取投送風熱風爐出口應力檢測數據,按照應力線性控制模型依次控制各閥門開關進程。正常送風時熱風管系的應力波動基本穩定。

5.2 熱風管系應力線性控制模型研究

主要是調節每次“換爐”熱風爐出口應力波動,即可有效實現四座熱風爐換爐時應力線性均勻上升的應用場景實踐。完成了四座熱風爐換爐應力線性控制的協同,就實現了高爐熱風管系換爐應力線性波動。

高爐熱風管系實時應力監測模型,檢測到高爐熱風出口在生產換爐操作時,沖擊應力造成出口波紋管頻繁破損,檢測到保護拉桿應力,計算出管道波動盲板應力從6×105牛頓突增到18×105牛頓,300秒增加了3倍,其中有40秒左右應力突增2倍多,是導致耐材破損的關鍵、燒紅波紋管的要因。見圖7。

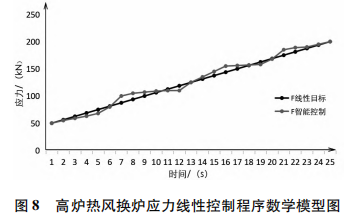

采集到的高爐熱風爐出口短管應力波動曲線,對照換爐操作各閥門開關過程,得出投入熱風爐冷風閥開啟應力突變明顯;可通過液壓系統精度升級,以出口短管實時應力數據變化為依據,精準控制閥門開啟進程的方式建立數學模型見圖8,以 PLC程序給出指令,由伺服閥實現智能應力上升線性控制換爐操作閥門,降低換爐過程中波動的關鍵沖擊載荷,鋼殼結構的位移量從15~20mm降低到了3~5mm設計要求的范圍以內,保障出口波紋管耐材不在松動、不破損,使用壽命大大延長,保障了熱風管系鋼殼結構與波紋補償器關鍵高壓生產設備安全穩定運行。

馬鋼 A高爐的實踐驗證,大型高爐熱風爐管系,通過壓力式應力傳感器實時檢測熱風爐出口短管運行應力數據變化,建立熱風管系實時應力監測模型以及換爐應力智能線性上升控制模型,精準調節換爐閥門運行過程控制,完成換爐產生的動應力波動有效控制,實現了應力均勻上升。為此大幅降低了換爐應力沖擊載荷,減少了設備沖擊疲勞負荷、保障耐材穩定工作、大幅延長鋼結構設備使用壽命,實現了熱風爐長壽目標,為低碳煉鐵提供智能技術保障措施。見圖9。

其線性上升影響通過智能“自學習”功能,積累大數據可以無限逼近應力上升的均勻性線性目標。馬鋼 A高爐2021年12月大修結束投入生產,2022年10月熱風換爐應力智能線性控制系統投入運行,B高爐 2022年 12月大修結束投入生產,暫沒有投入熱風換爐應力智能線性控制系統;2023年6月實時對比2座高爐熱風管系紅外監控溫度數據,運行18個月的 A高爐優于運行6個月的 B高爐,平均溫度低1325℃,最高溫度低26℃,(見圖10)運維優勢明顯。馬鋼點檢維護標準要求大于250℃時必須采取降溫措施。

6 結論

創新針對高爐生產運行中歷史難題、以及高爐大型化傳統難題升級為行業痛點問題。按照數字化創新路徑采集未知數據,發掘特殊生產工藝的數據規律,結合設備破損機理建立數據監測模型,制定智能控制調節數學模型,集成機電儀液控實現智能控制目標,替代人工操作無法完成的精準操控任務,保證設備滿足特殊生產工藝需求更主動、更透明、更可信、更優化,提供了經典案例。

創新應用成熟、可靠、經濟的檢測設備,應用壓力式稱重傳感器,發明大量程拉力檢測裝置,準確采集到換爐的沖擊拉應力,開發壓力管道應力實時監測模型,成功的揭示了高爐熱風爐換爐特殊工藝產生的特別應力波動特征,也是智能制造的首選場景,更是傳統制造業應用數字技術解決難題的當期唯一路徑。

順應高爐熱風爐換爐應力波動曲線特性,開發智能線性控制的對策,通過對冷風閥開啟液壓伺服系統精度升級,開發智能線性數學模型,實現換爐應力線性均勻上升,保障熱風爐長周期安全穩定運行,也契合了當前低碳煉鐵技術進步的智能制造需求。

參考文獻

[1]熊佑發,廖海歐.智慧制造應用場景與關鍵路徑之實踐[J].冶金動力,2022(5),84.

[2]廖海歐.低碳煉鐵生產熱風系統裝備運維關鍵技術[J].中國鋼鐵業,2023(1),52.