劉旺平

(伊犁鋼鐵股份有限公司 新疆伊犁 835000)

摘 要:新疆伊犁鋼鐵股份有限公司65t轉爐采用吹煉結束直接倒爐出鋼的工藝,為了減少倒爐出鋼過程中,轉爐鋼渣進入鋼包,伊鋼開發了新型轉爐壓渣劑,在出鋼時從爐口人工加入,減少了轉爐泡沫渣進入鋼包的事故,本文予以介紹,供同行參考。

關鍵詞:轉爐泡沫渣;壓渣劑;鋼渣改質

0 前言

新疆伊犁鋼鐵股份有限公司65t轉爐,主要生產建筑用鋼,轉爐為了提高產能,采用轉爐吹煉結束直接倒爐出鋼的工藝,這種工藝最大的優點是節約了轉爐倒爐測溫取樣和倒渣的時間,但是這種操作工藝,會導致轉爐泡沫渣在出鋼過程中,從爐口倒入鋼包中,引起轉爐脫氧合金化工藝受影響。為了解決這種工藝短板,伊鋼轉爐在出鋼過程中,人工從爐口向渣面加入壓渣劑消泡,部分的爐次向轉爐爐渣表面吹入氮氣消泡。由于沒有專業的壓渣劑,轉爐先后使用過冷態鋼渣、轉爐鎂質噴補料等材料,壓渣效果和壓渣成本是困擾伊鋼轉爐操作的關鍵因素。另外一方面,使用鎂質噴補料,增加了轉爐鋼渣中f~MgO的含量,對于轉爐鋼渣的資源化利用產生了負面影響。

為解決伊鋼轉爐壓渣消泡的功能性材料,伊鋼轉爐作業區開展了技術攻關,針對轉爐鋼渣泡沫渣的消泡原理進行了系統的分析,開發了富含SiO2、Al2O3、Na、F的壓渣消泡劑,在轉爐生產中應用后取得了良好的試驗效果,并且對于消除轉爐鋼渣中的f-CaO和f-MgO也有積極的意義,本文在此予以淺述,供同行參考。

1 65t轉爐的工藝特點和泡沫渣原理

1.1 轉爐的工藝參數

轉爐的公稱容量:65噸

造渣的主要材料:石灰、菱鎂礦

轉爐的渣量kg/噸鋼:115

轉爐鋼渣的主要成分見下表1

表1:轉爐鋼渣的成分

Table 1: composition of converter steel slag

|

SiO2 |

TFe |

MgO |

Al2O3 |

MnO |

TiO2 |

CaO/SiO2 |

|

|

34~55 |

9~18 |

14~17 |

6~12 |

<2 |

<3 |

<1.0 |

<0.3 |

1.2 轉爐泡沫渣的形成和壓渣消泡的方法

轉爐煉鋼過程中,造渣加入的石灰和菱鎂礦被熔解成為渣液后,轉爐鋼渣成為具有一定粘度的液態流體。轉爐在冶煉過程中,轉爐氧槍向熔池吹入高速的氧氣射流,轉爐熔池內的金屬鐵液受沖擊后,部分鐵液與爐渣、爐氣三相乳化,爐渣中彌散有大量小鐵液顆粒。

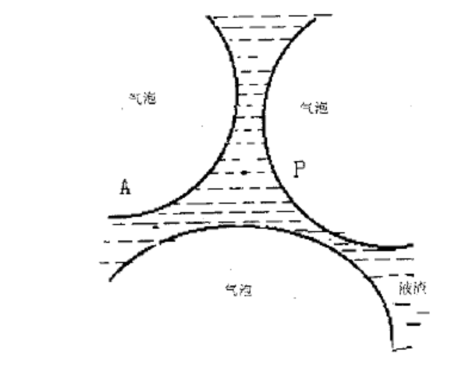

脫碳反應開始后產生的CO/CO2氣體在穿透渣層逸出過程中,熔解的渣液成為氣體的液膜,由2CaO·SiO2,3CaO·P2O5[1、2、3],MgO,MgO·SiO2等懸浮物質點分割開,隨著氣體的不斷逸出進入渣液的液膜, 形成一個個氣泡,氣泡壓力的增大,熔解的渣液體積隨著氣體的膨脹變大到幾十,甚至上百倍,這是轉爐泡沫渣形成的原理,其基本原理圖見下圖1[1]。

Figure 1: the basic principle of foaming slag

圖1:泡沫渣的基本原理圖

轉爐冶煉過程中良好的泡沫渣對于轉爐的冶煉有利,主要體現在泡沫渣能夠擴大脫磷和脫碳等冶金物理化學反應的界面,提高反應能力,并且良好的泡沫渣能夠覆蓋熔池,減少吹煉過程中的金屬飛濺損失。

隨著轉爐吹煉終點結束,熔池內劇烈的碳氧反應趨于結束,泡沫渣的高度隨著脫碳反應減緩大幅度降低,但是鋼液-爐渣之間的平衡還沒有達到,仍然有脫碳反應產生的氣體進入爐渣,爐渣仍然呈現泡沫化的狀態,并且彌散在爐渣中的小鐵液顆粒,與鋼渣中的氧反應,產生CO/CO2氣泡,也是冶煉終點爐渣呈現泡沫化狀態的一個輔助原因。

轉爐冶煉過程中,熔池內不斷的有CO/CO2氣體產生,逸出過程中進入泡沫渣中一個個小氣泡中,小氣泡中氣體壓力增加,造成小氣泡破裂,轉爐冶煉過程中的泡沫渣,是一個泡沫渣不斷形成,又不斷被破壞的循環。轉爐冶煉終點,熔池內產生CO/CO2氣體的量較少,故冶煉終點的泡沫渣能夠穩定維持一段時間,此時要破壞泡沫渣的結構,采用壓渣劑消泡是轉爐煉鋼的一種工藝方法。

從原理上講通常有物理消泡和化學消泡兩種工藝模式。通過向爐內加入原料,擊碎爐渣泡沫、提高爐渣黏度快速降低爐渣溫度、達到消泡目的的,這種壓渣消泡劑側重于物理作用;另外一方面,加入碳質材料,對爐渣進行脫氧以降低渣中FeO,提高爐渣熔點及黏度,這種消泡劑側重于化學作用。中國寶武集團某轉爐廠使用的壓渣劑,其成分如下表2:

表2:壓渣劑的主要成分

Table 2: the main component of slag agent

|

SiO2 |

Al2O3 |

CaO |

MgO |

Fe2O3 |

T.C |

水分 |

P+S |

|

48~55 |

10~25 |

2~10 |

5~10 |

1~3 |

3~10 |

≤3 |

≤0.5 |

2 新型壓渣劑的消泡機理與應用

2.1 壓渣劑研制的工藝原理與思路

通過轉爐冶煉終點泡沫渣的特點分析,我們發現轉爐冶煉終點爐渣中FeO+MnO含量高,爐渣的粘度小,我們認為如果在此基礎上,進一步降低爐渣的粘度,爐渣的泡沫就容易破泡,降低爐渣泡沫化高度。

考慮到伊鋼轉爐壓渣消泡的特點,即倒爐出鋼過程中,壓渣消泡要在5~10s左右的時間內完成消泡壓渣,我們選擇了富含SiO2和Al2O3酸性物質的材料生產壓渣劑,新型壓渣劑的主要成分見下表3:

|

SiO2 |

Al2O3 |

Na |

F |

T.C |

水分 |

|

18~35 |

>15 |

15~25 |

10~25 |

<10 |

≤15 |

以上壓渣劑有以下的幾方面的功能:

(1) SiO2、Al2O3、Na、F均是降低爐渣粘度的物質,加入后爐渣中,能夠在5s左右迅速降低爐渣的粘度,促進爐渣破泡;

(2) 新型壓渣劑的比重控制在2.5~3.5t/m3之間,即比重大于液態爐渣的比重,便于加入到爐渣中后,迅速穿透爐渣,具有物理消泡的基本功能;

(3) 新型壓渣劑中提高Al2O3的含量,在壓渣消泡后,能夠與爐渣中的f-MgO反應,形成鎂鋁尖晶石相,對于濺渣護爐工藝有利;

(4) 新型壓渣劑拉運到現場后,向材料中加入適量的水,材料中的水分控制在15%以內,利用材料中的水分,在爐渣中汽化逸出過程中形成的水蒸氣,進入氣泡中達到消泡的工藝目的。

2.2壓渣劑的制作工藝

新型壓渣劑利用廢棄剛玉質耐火材料生產(Al2O3含量大于65%)為主原料生產,將廢棄剛玉質耐火材料拉運到生產廠區,首先挑揀出其中的工業垃圾和含鐵的原料以后,使用顎式破碎機,破碎成為50mm以下的顆粒,然后再在雷蒙磨內,加工成3mm以下的粉末,然后添加粘土粉末等材料,混合均勻后拉運到轉爐生產線待用。

2.3 使用效果

在65噸轉爐使用新型壓渣劑,實驗1噸,在轉爐出鋼過程中,人工從爐口加入以上壓渣劑,每次使用15~40kg,其余冶煉工藝按照傳統的工藝進行。使用的結果表明,這種新型壓渣效果明顯,消泡時間控制在5s~10s,轉爐加入壓渣劑后,轉爐泡沫渣能夠迅速的達到消泡壓渣的工藝目的,加入量少,減輕了煉鋼工壓渣消泡的勞動強度。

3 結論

1)65t轉爐采用富含SiO2、Al2O3、Na、F元素的壓渣劑,能夠滿足轉爐出鋼時壓渣消泡的工藝要求,防止了出鋼過程中鋼渣從爐口進入鋼包的事故。

2)新型的轉爐壓渣劑加入富含Al2O3的材料,對于轉爐后續濺渣護爐工藝有益,并且能夠減輕轉爐鋼渣中f-MgO在資源化利用過程中的危害。

3)新型壓渣劑中添加適量的水,利用水蒸氣逸出達到消泡的工藝方法,是一種實用的工藝技術。

參考文獻:

[1] 龔洪君,廢鋼渣用于轉爐煉鋼壓渣調渣的實踐與分析,四川冶金[J] 2009(1):15

[2] 樂可襄,熔渣泡沫化與熔渣性質的關系,煉鋼[J] 1999(3):15

[3] F.奧特斯,鋼冶金學,冶金工業出版社[M] 1998:68~424