李東海 羅 磊 葉 波

(重慶賽迪熱工環保工程技術有限公司,重慶 401122)

摘要:本文簡要介紹了轉底爐工藝處理冶金含鐵塵泥固廢的發展概況,提出了通過數字化升級引領和促進轉底爐技術的進一步提升發展,系統闡述了智慧轉底爐一體化管控系統的架構與功能應用,并對未來發展提出了若干設想。

關鍵詞:轉底爐;智慧管控

1 前言

冶金含鐵塵泥是指鋼鐵冶金企業在原料準備、燒結、球團、煉鐵、煉鋼、軋鋼等主工序生產過程中,進行干法或濕法除塵處理后得到的各類含鐵固體廢棄物,其中仍含有鐵、鋅等大量的有價元素,有待進一步的資源化利用。其中,無鋅和低鋅的含鐵塵泥可通過返燒結等方式實現鐵素的直接循環使用,而剩下的含鋅較高的含鐵塵泥需單獨進行脫鋅處理后再回收利用,以免造成高爐鋅負荷的快速循環富集,危害高爐的長壽穩定運行[1-2]。

對于大型長流程鋼廠而言,火法工藝是當前最主流的脫鋅處理技術,其中,轉底爐技術因處理能力大、生產效率高、產品性能好,且可以同時實現鐵、鋅的高值化利用,因此近二十年來在國內外得以快速發展。

2 轉底爐技術發展概況

轉底爐處理冶金含鐵塵泥固廢技術在上世紀70年代末起源于美國,隨著鋼鐵產業轉移于90年代末在日本得以進一步發展。國內自2009年引進國外技術建成第一條轉底爐線,歷經消化吸收和不斷改進而趨于成熟。截止目前,國內已自主設計建成二十余條轉底爐線,約占全球轉底爐總數量的70%,成為轉底爐處理技術領域的領跑者。其中,近十年新建轉底爐工程約80%由中冶賽迪設計建造。

轉底爐技術屬煤基直接還原煉鐵工藝,是典型的單向型長流程作業,具有滯后強、擾動大的特點。特別是由于轉底爐所處理的原料均來自上游煉鐵、煉鋼主工序,數量多、分布廣、成份雜,在空間上和時間上均呈現出高度的離散態,計量與檢化驗信息關聯性弱、時效性差,而轉底爐作為末端處置環節,只能被動響應。因此,生產管控難度大,產量質量易波動,這已成為制約轉底爐技術進一步發展的瓶頸。而隨著鋼鐵行業的數字化轉型升級,通過新一代數字化技術同步實現轉底爐生產的智慧管控將是提升轉底爐技術發展的有效途徑。

傳統的生產管控以基礎過程自動化控制和人工決策為主,高度依賴生產人員的經驗積累,管理決策較為模糊,難以支撐產線實現深度的精細化管控。通過建設智慧轉底爐一體化管控系統,形成生產、物流、能源、質量、設備、成本和安環等全生產要素和全過程管理的一體化協同,逐步實現生產過程的自感知、自學習、自決策和自執行,從而完成過程管控的智慧化,生產運維的一體化,運營決策的可視化,管理組織的扁平化,達到精準輔助提質增效的目的。

3 智慧轉底爐一體化管控系統功能介紹

3.1 整體架構

智慧轉底爐一體化管控系統可實現傳統L1/L2系統深度融合,完成對L1系統數據的通信、管理、分析和操作控制的同時,向上對接L3系統生產任務或訂單,橫向同步集成檢化驗系統和地磅計量系統數據,構建生產管理閉環,然后依托數字孿生工廠、可視化看板和視頻監控形成的中控駕駛艙大屏進行集中展示交互,從而形成轉底爐生產全過程生產要素的集中統一管理。

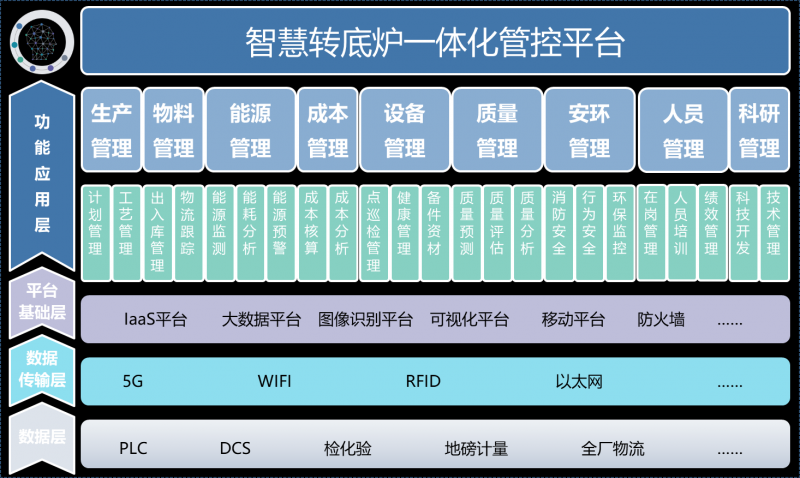

平臺整體架構可分為數據層、數據傳輸層、平臺基礎層和功能應用層四個層級,各層級之間通過一體化網絡實現數據互聯互通,如圖1所示。

(1)數據層:平臺的數據源,包括全線儀表檢測設備、生產控制設備、物流計量設備、檢化驗系統等。

(2)數據傳輸層:數據層和平臺層之間,以及平臺與上級云系統之間的的數據傳輸通道;各子系統之間基于以太網TCP/IP協議,采用OPC、SOCKET以及數據庫等方式進行數據交互,確保數據采集和傳輸的可靠性和實時性。

(3)平臺基礎層:對各類數據進行采集、存儲、清洗、聚合和分析,提取有價值的信息,為應用層提供支撐;包括IaaS平臺、數據采集存儲平臺、大數據分析平臺、圖像識別平臺、工業視頻監控分析平臺等。

(4)功能應用層:生產、質量、物流、能源、成本、運維、安環等各業務版塊功能的具體呈現與人機交互;通過直觀友好的用戶界面,提供實時監視和控制功能,方便操作人員進行監控和調整。

圖1 平臺整體架構圖

3.2 功能設計

3.2.1 生產管理

1)計劃管理

完成生產任務或訂單的錄入、修改、刪除、結案、審批、查詢、統計、導出、打印等管理功能,形成生產計劃制定的基礎。

按照生產任務/訂單的處理需要,結合庫存信息和產線狀態,完成生產計劃的分解排產、分發推送、反饋跟蹤和動態調整,助力各層級生產管理人員精準把握計劃進度。

2)工藝管理

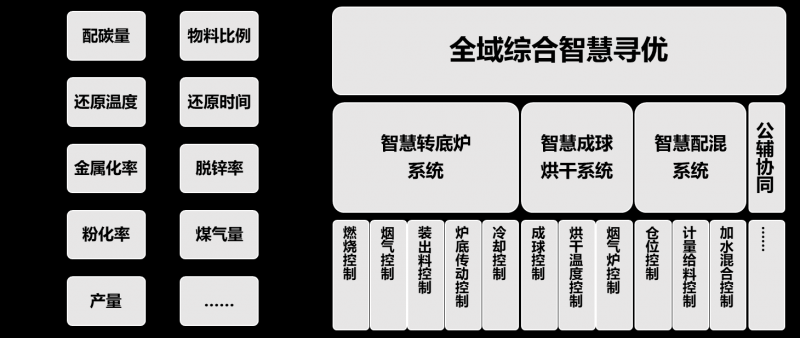

轉底爐生產工藝的管理是整個平臺的關鍵環節,中冶賽迪依托轉底爐技術領域最為豐富的經驗沉淀和知識積累,形成了全產線工藝管理的“智慧矩陣”(如圖2所示)。通過遵循含碳球團高溫直接還原工藝的基本原理,以流程工序子控制模塊為基礎,多系統多層級設備的協同控制為框架,同時配合多因素主題的交互式集成分析功能,實現以終端產品產量、質量綜合最優為目標的全域智慧尋優,從而為轉底爐生產提供核心智慧力。

圖2 工藝管理“智慧矩陣”架構圖

3.2.2 物料管理

提供車間原輔料、產品的入庫、消耗和出庫信息的錄入、修改、刪減、查詢、推送等進銷存管理功能,同步接入物流跟蹤信息、檢化驗系統和地磅計量系統數據,完成從原料到產品的端到端一體化管理,高效支撐日常生產調度和計劃跟蹤。

1)出入庫管理

原料管理——對外購的原輔料種類、運輸量、時間批次、累積量、消耗量等信息進行出入庫管理,更新庫存狀態并進行信息推送;

成品管理——對各產品的種類、累計量、出庫批次、運輸量等信息進行出入庫管理,更新庫存狀態并進行信息推送。

2)物流跟蹤

對與上下游頻繁往來的原料及成品運輸車輛加裝GPS定位器和智能物聯裝置,實現車輛實時定位、軌跡跟蹤、信息掃碼讀寫等功能,形成對原料入庫和成品出庫來往車輛的全時域動態跟蹤管理。

3.2.3 能源管理

負責生產所用能源介質的實時監測、分析和預警,包括:

采集各能介一次儀表數據,對產線實時消耗進行全時態監測和統計;

按照不同班次、不同時間維度內的能介消耗量,進行同比、環比、對比等多維度的對比分析;

結合用能計劃、日常工況知識庫及統計數據進行用能平衡和用能異常預警。

3.2.4 成本管理

提供能介消耗、原輔料、物流、人工、折舊、維修、辦公成本等全成本核算一張圖,可按照不同班次、不同時間維度進行橫縱向對比分析,結合成本計劃提供預警和優化建議,并進行可視化呈現,形成全過程成本管控的有力支撐。

3.2.5 設備管理

1)設備點巡檢

電子打卡——按照點巡檢標準流程定點打卡記錄;

掃碼查詢——通過移動端掃描設備二維碼,實時查閱設備點巡檢作業指導書,并逐一確認記錄;

一鍵推送——對設備異常、作業完成進度等信息向中控進行實時反饋。

2)停機管理

停機自動統計——按照正常計劃停機與異常停機進行自動分類統計;

故障維修與分析——對異常停機進行維申請的分級推送,并提作業記錄登記功能,匯總形成常見故障統計分析知識庫。

3)健康診斷與預測

狀態監控與異常預警——按照電機、軸承、溫度、壓力、流量、液位、開度等不同類別整合,結合個性化工況規則區分,建立工況規則庫和提供異常預警;

設備易損件壽命預測——對主風機、混合機、成球機、轉底爐等大型關鍵設備的易損件進行壽命預測分析,提供維護建議。

4)備件物資管理

負責完成備件物資的請購計劃、入庫登記、出庫使用、設備報廢/更換、盤點更新、報表生成、維修計劃制定等日常管理的信息化功能。

3.2.6 質量管理

負責生產質量的全過程閉環管理,包括:

1)事前預測

根據檢化驗系統傳入的原料數據,結合工藝管理模型對產品質量進行預測。

2)事中評估

根據檢化驗系統傳入的產品數據對產品質量進行計算,結合生產質量標準進行評估。

3)事后分析

根據質量評估結果對各班組生產質量進行統計分析和圖形圖表呈現,形成質量追溯管理,同時提供未達標班組書面質量報告的上傳錄入功能,匯總形成生產質量知識庫和改善建議。

3.2.7 安環管理

負責全廠生產的安全環保管理,包括:

1)消防安全

通過采集CO報警系統、火災報警系統及重要區域視頻監控畫面,配合危險行為的智慧識別,對消防安全進行可視化集成管控,提供信息推送、警報聯動功能,降低消防風險。

2)行為安全

通過工業電視監控與機器視覺算法分析,對煤氣、機械運轉等危險區域或電氣室、中控室、廠區大門及關鍵操作崗位等生產區域的人員行為進行智慧識別和警報聯動,降低安全風險。

3)環保管理

結合廠區生產各區域的環境治理設施分布及視頻監控系統,以環保達標指標為核心構建全廠環保數字地圖,并依托數字孿生工廠在大屏進行呈現,同時結合產線運行狀態進行風險預警,并完成環境治理設備設施的智慧協同控制,為區域內的環保管理提供智慧助力。

3.2.8 人員管理

1)在崗管理

通過電子ID分配和智能定位裝置,實時感知員工在崗狀態及所處位置,并進行智慧分析與大屏動態呈現。

2)人員培訓

依托數字孿生工廠和智能AR/VR裝備,提供沉浸式漫游體驗和操作安全培訓。

3)績效管理

通過從生產計劃、產量質量、能介消耗、安全環保等不同維度的指標量化評估和可視化看板呈現,實現對不同班組在不同時間維度層面的績效綜合評價。

3.2.9 科研管理

負責生產核心工藝、專家知識庫、圖紙檔案等日常的科技研發和技術管理。

3.3 可視化呈現

3.3.1 中控駕駛艙

通過3D模型搭建基于全產線廠房設備的數字孿生工廠,完成全產線真實物理信息的實時連接和動態映射,形成多物理量虛實結合的數字底座,同時輔以物料、能源、生產的擬態化跟蹤,為生產管理人員提供統一、全面、直觀、高效的人機交互呈現。

3.3.2 掌上移動工廠

通過移動終端或手機應用軟件,開發個性化應用,支持在手機、平板電腦等移動設備上實現對現場設備的信息查詢、瀏覽與作業管理,以及生產實時信息的分發、推送和查詢瀏覽,促進產線管理的實時化和便捷化,包括:

移動點巡檢——方便設備管理人員完成任務推送、定點打卡、掃碼查詢、清單對照、異常提醒等功能;

移動管理——將生產、質量、能介、成本等信息根據管理人員權限等級完成自動分發、推送,支持數據報表的可視化呈現和自定義查詢。

4 智慧轉底爐一體化管控系統應用

中冶賽迪作為專業化的工程技術公司,可充分發揮數字化技術與工程技術的交叉結合作用,通過構建全過程生產要素的一體化管控系統,完成從前期總體規劃、中期過程建設到后期運營服務的全過程技術服務,實現工藝技術與生產管理的深度融合,真正形成數字賦能。

以國內新近投運的某20萬噸轉底爐固廢處理線為例,其是當前占地最省、流程最短、數字化程度最高的轉底爐工程。在項目前期規劃階段,通過融合實景地圖與三維設計,對方案的總體布局進行系統規劃和充分論證,實現了用地節約、流程簡潔和物流通暢,為轉底爐建成投產后的高效低成本運行奠定良好基礎。在項目過程建設階段,依托統一的三維數字化設計工具和平臺,實現多專業正向三維協同設計,從底層開始構建數字孿生車間,為管控系統的快速、準確搭建提供堅實支撐。在項目投運后,賽迪將繼續提供生產運維服務,專家服務團隊與計算機團隊結合實際生產條件,將融合產生的個性化工藝技術持續嵌入平臺內迭代優化,預計產線整體穩定性及產品合格率可提升10%左右。

5 展望

為適應企業數字化轉型發展的要求,同時也是落實新《固廢法》建立固廢全過程管理的要求,可依托轉底爐固廢單元構建冶金塵泥的“智慧固廢中心”,綜合運用物聯網、5G、大數據等新一代數字化技術,破除固廢產地多源、檢測計量數據離散、管理部門多頭等信息孤島難題,打通鋼鐵企業內固廢產生、流轉、治理、排放的全業務數據鏈,實現測得準、傳得快、說得清、管得好,形成全廠冶金塵泥固廢從源頭產生到中轉庫存以及末端處置的全流程一體化管控,實施路線如下:

全廠固廢進行統一分類和編碼,梳理規劃利用路徑,建立全廠固廢管理的規范化流程;

各固廢產生點進行電子標簽化改造,實現運輸固廢品名、批次信息的自動標識;

接入檢化驗、中轉庫存等信息,同步固廢品質、庫存量等;

計量系統的信息化改造,實現運輸固廢標簽的自動識別并自動上傳計量信息;

建立固廢流轉的可視化監控網絡和智慧調度模型,通過匹配工藝主線的生產工況,實現從產廢源頭、中轉庫存和處置末端的智能預測和優化調度;

建立固廢管理的自動臺賬,并進行可視化呈現,為企業提升固廢精細化管理水平、實現固廢高效利用、減少環保違約風險,提供全方位的智慧管理與決策支持;

融合大氣治理的集中環保管控,打通全流程生產中污染治理、排放、流轉的數據鏈條,建立大數據診斷模型,實現大氣治理污染物排放的智能預測預警、伴生固廢的智能的預測與調度,最終升級形成完整的管控智慧矩陣。

參考文獻

[1] 羅磊,雍海泉. 轉底爐工藝對高爐生產的影響[J]. 工業加熱. 2017, (5):17-18.

[2] 李東海. 轉底爐處理冶金含鋅塵泥技術工業化歷程概述[J].工業加熱. 2022, 51(9):1-4.