張立朝1 楊利興1 周明燦1 吳官印2

(1.鞍鋼股份有限公司鲅魚圈鋼鐵分公司 遼寧 營(yíng)口 115007;2. 鞍鋼集團(tuán)鋼鐵研究院 遼寧 鞍山 114009)

摘 要:對(duì)鲅魚圈鋼鐵分公司1號(hào)高爐降料線停爐過程進(jìn)行了總結(jié),詳細(xì)介紹了高爐停爐前預(yù)休風(fēng)操作,降料線操作過程、“三頂”指標(biāo)控制原則,并根據(jù)實(shí)踐效果進(jìn)行了經(jīng)驗(yàn)總結(jié)。

關(guān)鍵詞:高爐;降料線;停爐;中修

鞍鋼股份鲅魚圈鋼鐵分公司1號(hào)高爐一代爐役于2008年9月6日點(diǎn)火開爐,爐體冷卻結(jié)構(gòu)采取板壁結(jié)合模式,爐缸1、3、4、5段為低鉻光面鑄鐵冷卻壁,爐缸2段及鐵口區(qū)域?yàn)楣饷驺~冷卻壁,爐腹為4層銅冷卻板,爐身中下部7-11帶為銅冷卻壁,爐身上部12-16帶為球墨鑄鐵鑲磚冷卻壁,爐喉為2段無水冷鋼磚,2015年12月4日由于爐身冷卻壁壞管增多,影響到高爐順行及生產(chǎn)安全,高爐進(jìn)行了第一代爐役期的降料線停爐中修,更換了7-11段冷卻壁和部分冷卻板,2018年4月份開始,爐身8段銅冷卻壁又有部分管路破損,因此趁2018年6月份高爐大修時(shí)對(duì)8帶銅冷卻壁、12帶鑄鐵冷卻壁進(jìn)行了更換,2019年10月份冷卻板開始出現(xiàn)壞管現(xiàn)象,2023年5月份爐身冷卻壁開始出現(xiàn)損壞情況,最多時(shí)冷卻壁壞管達(dá)到38根,冷卻壁破損12塊,為此2024年2月19日高爐進(jìn)行了第二代爐役期降料線停爐中修。

1預(yù)休風(fēng)變料及停爐準(zhǔn)備

1.1配料計(jì)算

1.1.1 預(yù)休風(fēng)變料

通過對(duì)以往高爐大中修變料情況進(jìn)行總結(jié)分析并結(jié)合目前高爐運(yùn)行狀態(tài),本次高爐預(yù)休風(fēng)變料計(jì)劃減輕綜合負(fù)荷20%(扣除噴吹量),終渣堿度控制在0.98左右,休風(fēng)前爐溫控制Si=0.8%±0.2。原燃料成分如表1、表2、表3所示。

表1 原燃料化學(xué)成分

|

|

TFe |

FeO |

CaO |

Si02 |

MgO |

Mn |

Al2O3 |

S |

密度 |

|

燒結(jié) |

57.05 |

8.45 |

9.65 |

4.96 |

1.66 |

0.50 |

2.04 |

0.02 |

1.84 |

|

球團(tuán) |

64.20 |

0.87 |

0.17 |

6.70 |

0.33 |

0.00 |

0.16 |

0.05 |

1.98 |

|

焦炭 |

0.57 |

0.02 |

0.18 |

6.05 |

0.16 |

|

3.58 |

0.56 |

0.500 |

表2 焦炭工業(yè)分析

|

灰分 |

水分 |

揮發(fā)分 |

S |

|

11.92 |

0.24 |

1.46 |

0.56 |

表3 焦炭灰分分析

|

Fe2O3 |

Al2O3 |

CaO |

MgO |

SiO2 |

TiO2 |

|

4.8 |

30.03 |

|

1.36 |

50.78 |

|

預(yù)休風(fēng)前高爐基礎(chǔ)入爐堿度1.45,入爐焦比360Kg/t,焦丁比35kg/t,批重85t,綜合焦比525Kg/t,按減輕綜合負(fù)荷20%計(jì)算,綜合焦比提高到656Kg/t(不算噴煤量),提高入爐焦比至624Kg/t,焦丁比35Kg/t,入爐堿度1.28,批重85t,計(jì)劃料單:燒結(jié)60.6t/p,球團(tuán)24.4t/p,焦丁1.88t/p,焦炭32.91t/p。

1.1.2變料節(jié)點(diǎn)計(jì)算

預(yù)休風(fēng)計(jì)劃于2024年2月19日3點(diǎn)開始減風(fēng),4點(diǎn)風(fēng)到零,預(yù)休風(fēng)料線控制在6米左右,爐料體積平均壓縮率13%,爐體各部位容積如表4所示。

表4 高爐各部位容積計(jì)算

|

部位 |

爐缸 |

爐腹 |

爐腰 |

爐身 |

爐喉 |

料線容積 |

裝料容積 |

工作容積 |

|

高度 |

5.4 |

4.4 |

2 |

17.7 |

2 |

462.7 (6米料線) |

2910.565 |

3480.265 |

|

直徑 |

13.3 |

|

15.22 |

|

9.6 |

|||

|

容積 |

750.21 |

730.78 |

363.87 |

2030.3 |

144.76 |

①裝料容積計(jì)算

中修一般要求變料到爐腰下沿時(shí)風(fēng)到零,根據(jù)表4可計(jì)算裝料容積:

裝料容積=363.872+2177.54+144.765-462.7=2223.477m3;按爐容擴(kuò)大8%計(jì)算,實(shí)際裝料容積2223.477×1.08=2401.355m3;

②每批爐料體積計(jì)算

一批礦體積=(60.6÷1.838+24.4÷1.98)×(1-13%)=39.40m3

一批焦炭體積=32.91÷0.55×(1-13%)=52.06m3

一批礦加焦體積=39.40+52.06=91.46m3

一批焦丁體積=1.88÷0.45×(1-13%)=3.63m3

一批料總體積=91.46+3.63=95.09m3

③變料節(jié)點(diǎn)計(jì)算

按照休風(fēng)前平均料速10批/小時(shí),設(shè)提前變料時(shí)間為T,計(jì)算如下:

10÷2×T×95.09=2401.355 求得T=5.05小時(shí)

按照19日3:00停止上料,根據(jù)計(jì)算結(jié)果同時(shí)考慮下料單至爐料進(jìn)爐內(nèi)時(shí)間間隔,本次預(yù)休風(fēng)計(jì)劃提前5小時(shí)變料步驟如下:

①、18日中班18:00降低入爐堿度(1.45降至1.39)

②、18日中班18:00降低入爐堿度(1.39降至1.33)

③、18日中班22:00變料入爐,提高入爐焦比至624Kg/t,焦丁比35Kg/t,入爐堿度1.28,批重85t。具體料單:燒結(jié)60.6t/p,球團(tuán)24.4t/p,焦丁1.88t/p,焦炭32.91t/p。

1.1.3上休風(fēng)料及減風(fēng)過程

18日中班22:00變料入爐后,由于爐溫維持中上限加之輕負(fù)荷料對(duì)氣流影響,料速明顯減慢,料速有10p/h 減少至8p/h,同時(shí)爐頂打水增多,為此裝料制度做出調(diào)整:![]() ;制度調(diào)整后氣流受控,但料速未見快,于是0:30將富氧由18000m3/h加至21000m3/h,上休風(fēng)料期間逐步降低料線,至4點(diǎn)休風(fēng)累計(jì)上料46批,比計(jì)劃少4批。

;制度調(diào)整后氣流受控,但料速未見快,于是0:30將富氧由18000m3/h加至21000m3/h,上休風(fēng)料期間逐步降低料線,至4點(diǎn)休風(fēng)累計(jì)上料46批,比計(jì)劃少4批。

19日3:03開始減風(fēng),減風(fēng)開始后上2批料,減風(fēng)逐漸控制料線,4:02倒流休風(fēng)結(jié)束,減風(fēng)時(shí)間59min,休風(fēng)前【Si】=0.677%,休風(fēng)料線5.58米,達(dá)到了控制目標(biāo)。

1.2停爐準(zhǔn)備

為減少停爐時(shí)渣皮脫落和停爐后的渣皮量,停爐前4-5天開始采用適當(dāng)發(fā)展邊緣的裝料制度,并控制爐溫中限,堿度下限。操作上以穩(wěn)順為主,卡死部分壞管,減少冷卻設(shè)施漏水。

停爐前預(yù)休風(fēng)除了正常裝填休風(fēng)料外,最重要的任務(wù)就是在休風(fēng)期間為停爐做好各種外圍準(zhǔn)備。本次預(yù)休風(fēng)4:02-9:57累計(jì)5h55min,主要完成以下工作。

1) 本次預(yù)休風(fēng)期間對(duì)冷卻系統(tǒng)及設(shè)備進(jìn)行了全面檢查,更換損壞的風(fēng)口并卡死冷卻壁壞管,保證降料線期間冷卻系統(tǒng)不向爐內(nèi)漏水。

2) 放散閥更改配置增加自動(dòng)關(guān)閉程序及模擬 調(diào)整了三個(gè)爐頂放散閥保護(hù)值同時(shí)增加自動(dòng)關(guān)閉程序。爐頂4#電動(dòng)放散閥配重減輕至0.15MPa,1#液壓放散閥:爐內(nèi)大于0.17MPa時(shí)自動(dòng)放散,低于0.165MPa時(shí)自動(dòng)關(guān)閉,2#液壓放散閥:爐內(nèi)大于0.18MPa時(shí)自動(dòng)放散,低于0.175MPa時(shí)自動(dòng)關(guān)閉。

3) 探尺校對(duì):檢查1#、3#探尺,更換鋼繩確保兩尺都能夠探測(cè)到24米的深度。

4) 煤氣取樣:增設(shè)兩2條煤氣取樣管路:從爐頂壓力西北方向處接一條煤氣取樣管到爐臺(tái),再從重力除塵器煤氣切斷閥門上方處接一條煤氣取樣管到爐臺(tái)留做備用,同時(shí)加裝氮?dú)夥创担乐谷庸芏氯?/p>

5) 爐頂系統(tǒng)檢查:檢查并調(diào)試煤氣放散閥、均壓閥、煤氣切斷閥、干法入口盲板閥等設(shè)備嚴(yán)密情況,保證遠(yuǎn)程操作正常,同時(shí)對(duì)放散平臺(tái)雜物、油污進(jìn)行徹底清理。

6) 爐頂蒸汽系統(tǒng)檢查:煤氣系統(tǒng)的蒸汽暢通,壓力大于0.6MPa。

7) 爐頂打水裝置檢查:本次降料線爐頂打水設(shè)施利用原有自動(dòng)打水裝置(自動(dòng)控制具備區(qū)域干預(yù)功能)。預(yù)休風(fēng)更換了所有16組打水槍,更換6組電磁閥并做好方位確認(rèn),打水槍有良好的霧化效果,打水量滿足要求。

8) 爐身靜壓力孔道通氮?dú)猓籂t身9帶、11帶爐身靜壓力孔道均未透開,未通過壓力孔向爐內(nèi)通氮?dú)狻?/p>

2降料線操作

2.1 停爐過程高爐操作

高爐于2024年2月19日9:57開始送風(fēng)降料線,10:17高爐送煤氣成功,為了加快降料線進(jìn)程,11:02當(dāng)風(fēng)量逐步加至4500m3/min時(shí),高爐開始富氧,第一步加氧至6000m3/h,10min后加氧至8000m3/h;爐況前期較為穩(wěn)定,沒有出現(xiàn)大的爆震,此過程風(fēng)量逐步加至5500m3/min左右,風(fēng)壓275KPa,12:07頂壓出現(xiàn)一次較大的向上尖峰,頂壓由120KPa上升至135KPa,高爐采取了減氧操作,氧量由8000m3/h減至4000m3/h左右,風(fēng)量依然維持在5500m3/min左右,12:00送風(fēng)后約2小時(shí)出降料線第一次鐵,出鐵量510噸后堵鐵口(理論鐵量1265噸)。13:01西北側(cè)爐頂溫度持續(xù)超標(biāo),為了控制頂溫高爐除了調(diào)整打水量操作外同時(shí)進(jìn)行了減風(fēng)撤風(fēng)溫操作,風(fēng)量由5500m3/min減至5100m3/min,風(fēng)溫由1130℃降至1080℃;頂溫穩(wěn)定后又加風(fēng)至5300m3/min風(fēng)壓225KPa,13:40由于煤氣化驗(yàn)顯示氧含量達(dá)到1.24%,高爐采取了停氧操作,此時(shí)料線深度14.9m。此后風(fēng)量維持5000m3/min,爐況穩(wěn)定,頂溫受控,16:00送風(fēng)后約6小時(shí)出第二次鐵,出鐵量255噸后堵鐵口。隨料線下降,為保持料層合理的壓量關(guān)系,高爐主動(dòng)減少風(fēng)量,風(fēng)量由5300m3/min逐步減至4800m3/min,風(fēng)壓180Kpa,此時(shí)料線深度20.8m。隨料線降至爐身下部,由于渣皮脫落,爐身水溫差最高升至10.73℃,高爐主動(dòng)減少風(fēng)量撤風(fēng)溫,調(diào)整打水量,風(fēng)量由4800m3/min逐步減至4000m3/min,風(fēng)壓110KPa,風(fēng)溫降至1000℃,20日2:00 12#、13#、14#風(fēng)口吹空,煤氣中CO2上至15.87%,遂決定停止回收煤氣,2:07開2號(hào)放散、2:08開4號(hào)放散、2:10開1號(hào)放散,2:15關(guān)煤氣切斷閥;煤氣放散后,頂壓受切斷閥限制降至較低水平,為了加快這一階段降料線節(jié)奏,2:44決定打開煤氣切斷閥,利用干法盲板閥切斷煤氣,同時(shí)關(guān)閉4號(hào)放散閥,繼續(xù)加風(fēng)提頂壓;6:25風(fēng)口全黑,5:00打開兩場(chǎng)同時(shí)出鐵,6:38高爐休風(fēng)到零,降料線結(jié)束,總計(jì)降料線用時(shí)20h41min,累積消耗風(fēng)量475.8萬m3,爐頂共打水2685.5t,料線實(shí)際將至風(fēng)口上沿,中心焦柱堆高2m。降料線過程高爐參數(shù)、出鐵情況及爐頂煤氣成分變化如表5、表6、表7所示所示。

表5 降料線過程高爐參數(shù)變化

|

時(shí)間 |

料線 |

風(fēng)量 |

風(fēng)壓 |

頂壓 |

壓差 |

風(fēng)溫 |

富氧 |

平均頂溫 |

|

9:57 |

|

2300 |

40 |

4 |

36 |

1054 |

0 |

144 |

|

11:04 |

|

4500 |

212 |

92 |

120 |

1131 |

7000 |

297 |

|

11:52 |

9.5 |

5519 |

278 |

123 |

155 |

1124 |

8208 |

318 |

|

13:00 |

|

5100 |

245 |

120 |

125 |

1100 |

3800 |

253 |

|

14:00 |

|

5200 |

222 |

111 |

111 |

1080 |

0 |

227 |

|

15:00 |

16.9 |

5400 |

226 |

112 |

114 |

1080 |

0 |

189 |

|

16:00 |

18.8 |

5200 |

210 |

102 |

108 |

1050 |

0 |

238 |

|

17:00 |

20.8 |

5050 |

190 |

91 |

99 |

1030 |

0 |

198 |

|

18:00 |

22.8 |

4300 |

142 |

75 |

67 |

1000 |

0 |

194 |

|

19:00 |

|

4000 |

111 |

60 |

51 |

1000 |

0 |

180 |

|

20:00 |

24.1 |

3200 |

98 |

64 |

34 |

1000 |

0 |

193 |

|

21:00 |

|

3400 |

76 |

40 |

36 |

1000 |

0 |

131 |

|

22:00 |

24.1 |

3300 |

81 |

48 |

33 |

1000 |

0 |

128 |

|

23:00 |

|

3300 |

69 |

39 |

30 |

1000 |

0 |

139 |

|

0:00 |

|

3133 |

71 |

45 |

26 |

1000 |

0 |

135 |

|

1:00 |

|

3280 |

71 |

46 |

25 |

1000 |

0 |

152 |

|

2:00 |

|

2670 |

62 |

47 |

15 |

1000 |

0 |

168 |

|

3:00 |

|

2000 |

60 |

55 |

5 |

1000 |

0 |

266 |

|

4:00 |

|

2400 |

54 |

45 |

9 |

1000 |

0 |

408 |

|

5:00 |

|

2520 |

48 |

37 |

11 |

1000 |

0 |

429 |

|

6:00 |

|

2780 |

60 |

45 |

15 |

1050 |

0 |

360 |

|

6:30 |

|

2733 |

62 |

48 |

14 |

1054 |

0 |

319 |

表6 渣鐵排放統(tǒng)計(jì)

|

開始 |

出鐵結(jié)束 |

鐵口深度 |

實(shí)際量 |

渣量 |

Si |

S |

終渣堿度 |

|

12:00 |

13:40 |

3.5 |

510.1 |

160 |

1.002 |

0.024 |

1.08 |

|

16:30 |

19:55 |

3.4 |

255.4 |

390 |

1.11 |

0.026 |

1.09 |

|

4:55 |

6:50 |

3.5 |

|

185 |

|

|

|

|

5:05 |

6:45 |

3.4 |

|

220 |

|

|

|

表7 降料線過程爐頂煤氣成份變化

|

化 驗(yàn) 室 |

爐頂煤氣分析(色譜) |

西北側(cè)料線 |

南側(cè)料線 |

||||||||

|

時(shí)間 |

CO2 |

CO |

H2 |

O2 |

N2 |

CO2 |

CO |

H2 |

N2 |

||

|

11:30 |

10.54 |

28.27 |

1.17 |

0.98 |

61.97 |

13 |

28 |

1.27 |

54.77 |

|

8.26 |

|

12:00 |

9.8 |

27.66 |

2.19 |

1 |

62.93 |

13.82 |

28.49 |

1.45 |

54.64 |

9.9 |

|

|

12:30 |

8.35 |

24.82 |

2.59 |

1.24 |

66.56 |

13.71 |

30.06 |

2.05 |

52.23 |

|

|

|

13:00 |

0.41 |

0.49 |

0.13 |

1.84 |

98.8 |

11.65 |

29.07 |

2.18 |

55.24 |

|

|

|

13:30 |

0.02 |

0.1 |

|

2.29 |

100 |

10.85 |

30.49 |

3.24 |

53.3 |

14.2 |

14.6 |

|

14:00 |

0.01 |

0.08 |

0.16 |

2.5 |

68.83 |

8.77 |

29.61 |

3.34 |

55.87 |

|

|

|

14:30 |

6.61 |

33.61 |

4.25 |

0.81 |

58.33 |

8.24 |

29.36 |

3.68 |

56.47 |

|

|

|

15:00 |

6.89 |

33.44 |

5.32 |

0.79 |

57.37 |

8.01 |

31.61 |

4.45 |

53.24 |

16.9 |

|

|

15:30 |

6.97 |

32.1 |

5.63 |

0.8 |

58.39 |

7.73 |

28.69 |

4.85 |

56.25 |

|

|

|

16:00 |

6.97 |

33.6 |

5.71 |

0.81 |

56.86 |

7.52 |

28.72 |

4.73 |

56.4 |

18.8 |

|

|

16:30 |

6.88 |

32.03 |

6.04 |

0.84 |

58.12 |

8.33 |

27.99 |

5 |

54.44 |

|

|

|

17:00 |

6.26 |

31.38 |

6.98 |

0.86 |

58.37 |

6.71 |

28.27 |

5 |

57.22 |

20.8 |

|

|

17:30 |

6.52 |

31.34 |

8.06 |

0.84 |

57.05 |

7.11 |

27.28 |

5 |

56.88 |

|

|

|

18:00 |

6.76 |

32.19 |

10.64 |

0.74 |

51.93 |

7.45 |

26.43 |

5 |

56.46 |

22.8 |

|

|

18:30 |

6.4 |

29.74 |

7.91 |

0.87 |

58.97 |

7.96 |

26.73 |

5 |

55.23 |

|

|

|

19:00 |

5.83 |

30.08 |

8.11 |

0.87 |

59.23 |

6.38 |

27 |

5 |

57.76 |

|

22.8 |

|

19:30 |

6.68 |

28.65 |

9.05 |

0.8 |

58.72 |

7.19 |

25.85 |

5 |

57.34 |

|

|

|

20:00 |

6.73 |

27.8 |

8.83 |

0.8 |

59.77 |

7.35 |

24.7 |

5 |

58.43 |

24.1 |

|

|

20:30 |

6.06 |

28.28 |

8.97 |

0.88 |

60.71 |

6.57 |

25.37 |

5 |

57.64 |

|

|

|

21:00 |

6.06 |

27.74 |

9.1 |

0.88 |

59.87 |

6.3 |

25.07 |

5 |

58.06 |

|

23 |

|

21:30 |

5.68 |

27.69 |

8.21 |

0.92 |

61.05 |

5.46 |

26.07 |

5 |

58.19 |

|

|

|

22:00 |

5.62 |

27.5 |

9.63 |

0.86 |

59.45 |

5.81 |

24.29 |

5 |

59.11 |

|

|

|

22:30 |

4.66 |

28.98 |

8.55 |

0.92 |

60.59 |

5.94 |

24.68 |

5 |

59.27 |

24.1 |

23 |

|

23:00 |

6.28 |

26.45 |

8.94 |

0.82 |

61.08 |

6.1 |

24.45 |

5 |

59.12 |

|

|

|

23:30 |

6.22 |

24.8 |

8.31 |

0.82 |

60.25 |

6.82 |

23.6 |

5 |

59.59 |

|

|

|

0:00 |

7.55 |

23.24 |

9.3 |

0.82 |

62.01 |

7.19 |

22.44 |

5 |

60 |

|

|

|

0:30 |

9.22 |

20.65 |

8.83 |

0.85 |

63.69 |

8.59 |

20.38 |

5 |

60 |

|

|

|

1:00 |

11.91 |

16.46 |

8.63 |

0.88 |

66.47 |

9.45 |

18.45 |

5 |

60 |

|

|

|

1:30 |

15 |

11.06 |

8.6 |

0.93 |

68.41 |

13.75 |

12.82 |

5 |

60 |

|

|

|

2:00 |

15.87 |

9.08 |

8.97 |

0.91 |

67.9 |

15.93 |

9.49 |

5 |

60 |

|

|

2.2 爐頂參數(shù)控制

2.2.1 “三頂”指標(biāo)控制

降料線過程最重要的操作依據(jù)包含三個(gè)爐頂指標(biāo),即頂溫、頂壓、爐頂煤氣成分,俗稱“三頂”,停爐的過程就是平衡頂溫、頂壓及爐頂煤氣成分的過程。

本次降料線停爐為了保護(hù)好爐頂設(shè)備,降料線前已將爐頂齒輪箱、閥箱氮?dú)庹{(diào)至最大,齒輪箱冷卻水調(diào)至最大量,降料線過程中爐頂溫度控制在250-350℃之間,齒輪箱溫度≯80℃,閥箱溫度≯120℃,以干法除塵布袋入口溫度≯250℃為控制原則,溫度超標(biāo)則主動(dòng)采取增加打水、減風(fēng)、撤風(fēng)溫等手段控制,降料線全過程頂溫受控。

高爐降料線過程因打水及墻皮脫落等因素極易引發(fā)爆震現(xiàn)象,造成頂壓大幅波動(dòng),處理不好極易造成停爐過程爐況波動(dòng),甚至出現(xiàn)次生事故[1]。本次降料線爐頂打水采用高爐爐頂裝備的具備區(qū)域干預(yù)功能全自動(dòng)霧化打水槍,實(shí)現(xiàn)定方向定量打水,降料線過程中打水槍霧化效果良好,頂壓控制平穩(wěn)。同時(shí)本次降料線停爐前對(duì)爐頂放散進(jìn)行配置更改與增加自動(dòng)關(guān)閉程序,系統(tǒng)保護(hù)同時(shí),實(shí)現(xiàn)定壓自動(dòng)關(guān)閉。在霧化打水前提下,根據(jù)料線深度控制風(fēng)量、風(fēng)壓、風(fēng)溫對(duì)稱關(guān)系,維持不易產(chǎn)生管道行程的煤氣速度,頂壓平穩(wěn),本次降料線未出現(xiàn)頂爆震現(xiàn)象。

為保證煤氣系統(tǒng)安全,降料線過程還需要控制煤氣中氫氣含量<12%,氧氣含量<2%[2],特別是料線降到爐腰下部,煤氣含氫氣量顯著升高時(shí),H2含量控制最高不超過13%,停爐速度及時(shí)控制在較低水平,及時(shí)采取減少風(fēng)量、降低打水量以及降低風(fēng)溫等措施以保安全。為防止氧氣含量超標(biāo),一般部分風(fēng)口吹空后即停止回收煤氣。本次降料線過程中,煤氣成分嚴(yán)格受控,氫氣含量9%左右,最高10.64%,氧氣含量0.9%最高1.84%。

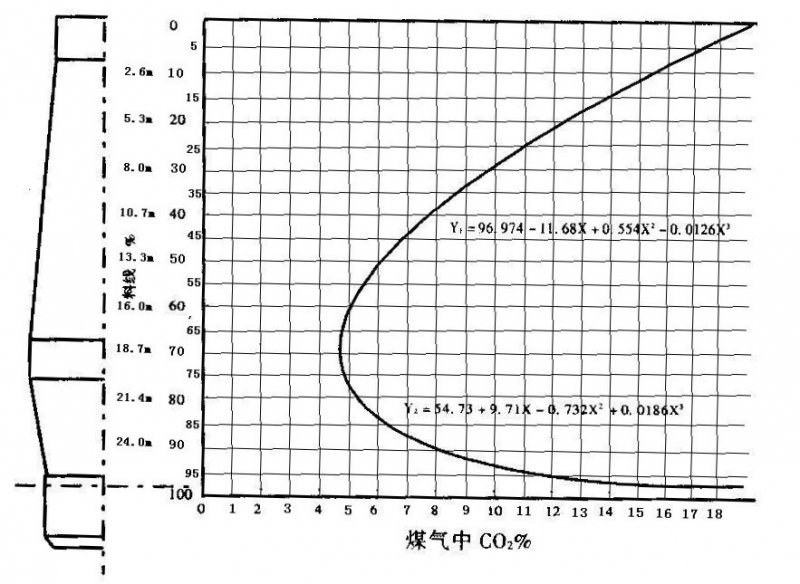

2.2.2 料線與煤氣CO2變化

理論上認(rèn)為隨料線的降低,CO2也相應(yīng)減少,當(dāng)料線降低到爐腰附近時(shí)達(dá)到最低水平,一般為3-5%,以后又逐漸升高,當(dāng)降到風(fēng)口附近時(shí),CO2含量又升高到最大值,一般為15-18%[3],降料線過程CO2含量變化如圖1所示。

圖1 CO2含量與料線關(guān)系

此次降料線過程對(duì)爐頂煤氣成份監(jiān)測(cè)除了采用高爐本身自帶的色譜煤氣分析儀實(shí)時(shí)檢測(cè)數(shù)據(jù)外,還每30分鐘采集一次爐頂煤氣樣本送往煤焦化驗(yàn)室化驗(yàn),檢測(cè)爐頂煤氣成分(CO,CO2,H2,O2)。根據(jù)色譜分析儀和化驗(yàn)室化驗(yàn)結(jié)果,如表7所示,并對(duì)部分?jǐn)?shù)據(jù)做了理論性的補(bǔ)充,做了隨料面降低對(duì)應(yīng)煤氣成分曲線圖,如圖2所示。料面深度與煤氣CO2含量變化近似拋物線關(guān)系規(guī)律。本次降料線CO2拐點(diǎn)為4.66%,對(duì)應(yīng)爐腹中部,因超探尺上限,無料線數(shù)據(jù),當(dāng)實(shí)際料線降至風(fēng)口中心線時(shí)CO2為15.87%,此時(shí)(2:00)部分風(fēng)口燒空,停止回收煤氣。

圖2 實(shí)際降料線過程CO2含量變化趨勢(shì)

3經(jīng)驗(yàn)總結(jié)

⑴從1號(hào)高爐歷次大中修更換冷卻壁的情況來看,爐身8段(標(biāo)高22.02m)即爐身與爐腰的過渡是冷卻壁破損最為嚴(yán)重的位置,該部位銅冷卻壁的壽命基本為6-8年左右,可以說該部位冷卻壁工作環(huán)境成為提高爐身銅冷卻壁壽命的限制環(huán)節(jié)。

⑵降料線停爐過程爐頂打水霧化、風(fēng)量與風(fēng)壓控制、煤氣成分控制是降料線關(guān)鍵。在霧化打水前提下,應(yīng)根據(jù)料線深度控制風(fēng)量、風(fēng)壓、風(fēng)溫對(duì)稱關(guān)系,隨料線降低逐漸減少風(fēng)量,維持適宜煤氣速度。

⑶通過對(duì)爐頂煤氣化驗(yàn)和在線色譜分析數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,發(fā)現(xiàn)數(shù)據(jù)反映的CO2拐點(diǎn)較理論上位置要更低一些,基本上都在爐腹中部位置。

⑷高爐深度降料線過程存在諸多的危險(xiǎn)因素,操作上要明確“三頂”指標(biāo)的控制標(biāo)準(zhǔn)和預(yù)案,停爐的過程就是應(yīng)用減風(fēng)、撤風(fēng)溫、打水、停止回收煤氣等手段平衡頂溫、頂壓及爐頂煤氣成分的過程。

參考文獻(xiàn):

[1] 曹華,宋文剛. 寶鋼4000m3級(jí)高爐降料線操作實(shí)踐[J]. 煉鐵. 2007(26):6-8

[2]辛建.萊鋼4號(hào)高爐停爐降料線實(shí)踐[J].2013年全國(guó)中小高爐煉鐵技術(shù)交流會(huì).2013:156-159

[3] 周傳典. 高爐煉鐵生產(chǎn)技術(shù)手冊(cè)[M]. 北京: 冶金工業(yè)出版社. 2005: 101-102.