陳生利

(廣東中南鋼鐵股份有限公司,廣東韶關(guān) 512123)

摘要:韶鋼7號高爐(2200m3)2022年3月大修投產(chǎn)后3個鐵口出現(xiàn)較為嚴(yán)重的噴濺現(xiàn)象,造成出鐵時渣鐵流偏小,易導(dǎo)致高爐爐內(nèi)憋渣鐵,影響高爐穩(wěn)定、順行。后續(xù)采取了降低爐內(nèi)壓差、優(yōu)化高爐操業(yè)制度、鐵口壓漿、改善炮泥質(zhì)量、重新制作鐵口泥套等措施進(jìn)行綜合治理,取得了良好的效果,使鐵口噴濺問題得到了有效的控制,高爐鐵產(chǎn)量逐步由6800t/d提升至7200t/d以上水平,效果顯著。

關(guān)鍵詞:高爐;鐵口噴濺;壓漿

0 前言

韶鋼7號高爐有效容積2200m3,于2021年10月18日停爐大修,2022年3月31日點火開爐。高爐設(shè)南北兩個出鐵場,3個鐵口(南側(cè)兩鐵口夾角60°)。液壓炮和開口機(jī)異側(cè)布置。正常出鐵制度為南、北兩個出鐵口交替出鐵,另外一個修補(bǔ)備用(1#鐵口北邊修溝除外)。自該高爐投產(chǎn)后,鐵口出鐵噴濺問題嚴(yán)重,使?fàn)t內(nèi)渣鐵不能及時有效的排放,直接影響高爐正常的生產(chǎn),造成高爐產(chǎn)量低、消耗、礦耗高、環(huán)保等一系列問題。

1 鐵口噴濺的影響

1.1 影響爐外作業(yè)安全

韶鋼7號高爐高爐鐵口噴濺在鐵口出鐵過程中渣鐵流分散嚴(yán)重,出鐵過程中煙塵大,爐前除塵系統(tǒng)負(fù)荷過重難以及時排除,出鐵場煙塵污染嚴(yán)重,對環(huán)保管控造成很大的影響(見圖1),鐵口堵口后大溝兩邊渣鐵堆積嚴(yán)重,需24h安排專門的勾機(jī)隨時待命清理,大大增加了爐前員工的工作量(見圖2);同時由于鐵口噴濺,爐前員工在鐵口周邊區(qū)域作業(yè)時安全隱患極大。

另外,韶鋼7號高爐鐵口區(qū)域采用圍蔽式結(jié)構(gòu),在鐵口長時間噴濺嚴(yán)重時,引起鐵口區(qū)域溫度高及部分鐵花飛濺到開口機(jī)、液壓炮油管上,造成開口機(jī)、液壓炮油管頻繁燒壞,對正常生產(chǎn)造成極大的困擾。使用高強(qiáng)度炮泥后噴濺有緩解但未從根本上解決。表1是使用高強(qiáng)度炮泥后鐵口噴濺情況。

表1 使用高強(qiáng)度炮泥后鐵口噴濺情況

|

鐵口號 |

使用日期 |

出鐵爐次 |

無噴濺爐次 |

一般噴濺爐次 |

噴濺嚴(yán)重爐次 |

漏鐵爐次 |

|

1號鐵口 |

4月16-30日 |

61 |

43 |

16 |

2 |

|

|

3號鐵口 |

4月16-30日 |

62 |

35 |

21 |

5 |

1 |

|

合計 |

|

123 |

78 |

37 |

7 |

1 |

|

說明 |

從4月16日70151爐次開始使用高強(qiáng)度炮泥,至4月30日,共使用123爐次。1號和3號鐵口深度平均分別達(dá)到3448mm、3458mm。 |

|||||

1.2 對高爐生產(chǎn)的影響

1.2.1 對高爐穩(wěn)定性的影響

鐵口長時間噴濺會影響爐內(nèi)渣鐵不能及時有效的排放,渣鐵難以出凈,高爐受憋,引起高爐壓差高且時有冒尖,需經(jīng)常減風(fēng)過渡,造成高爐加減風(fēng)頻繁,高爐長期慢風(fēng)作業(yè)(正常風(fēng)量4900m3/min,實際4750m3/min),導(dǎo)致高爐風(fēng)速低,鼓風(fēng)動能小,風(fēng)口回旋區(qū)窄,中心氣流不足,易造成高爐中心堆積,對高爐穩(wěn)定、順行造成重大影響。

1.2.2 對高爐產(chǎn)量及指標(biāo)的影響

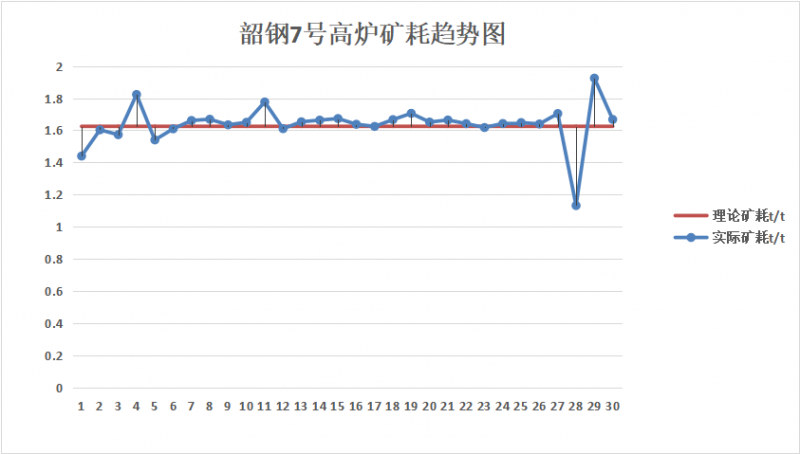

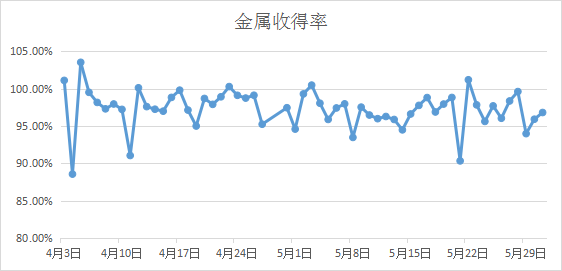

鐵口長時間噴濺出渣鐵差,高爐經(jīng)常減風(fēng),造成高爐冶煉強(qiáng)度降低,影響產(chǎn)量減少。因高爐長時間壓差高,高爐在操作上被迫采取降低礦焦比、小批重、發(fā)展中心氣流等措施改善高爐透氣性,造成高爐消耗高,技術(shù)經(jīng)濟(jì)指標(biāo)差,鐵口噴濺造成鐵損大,金屬收得率低,礦耗高。圖1是韶鋼7號高爐2022年4-5月礦耗趨勢,圖2是韶鋼7號高爐2022年4-5月金屬收得率趨勢。

圖1 韶鋼7號高爐2022年礦耗趨勢

圖2 韶鋼7號高爐2022年4-5月金屬收得率趨勢

2 鐵口噴濺的原因分析

高爐鐵口嚴(yán)重噴濺一般出現(xiàn)在大中修高爐開爐后,主要原因是耐材烘烤后產(chǎn)生的水蒸氣、爐內(nèi)產(chǎn)生的煤氣通過耐材縫隙竄入鐵口孔道,使渣鐵在煤氣或蒸汽的巨大壓力下噴濺而出[2]。比較直接的原因有:

①7號高爐鐵口部位爐墻是采用碳磚和棕剛玉預(yù)制件整體砌筑而成(見圖3),鐵口孔道橫向交叉方向上的磚縫以及鐵口孔道泥芯外環(huán)和碳磚之間搗打料致密程度差,是鐵口孔道產(chǎn)生竄風(fēng)的主要因素;

②冷卻壁間的縫隙竄氣;

③風(fēng)口各套與風(fēng)口組合磚之間縫隙竄氣;

④爐缸耐材砌筑時灰漿不夠飽滿或者磚縫超標(biāo)砌體間竄氣。

圖3 7號高爐鐵口部位碳磚及棕剛玉

2.1 冷卻壁之間縫隙

高爐冷卻壁間縫隙采用碳化硅搗打料填充,間縫隙狹小,內(nèi)寬外窄。外側(cè)縫隙一般在 20~30mm,內(nèi)側(cè)縫隙最大可至50mm,搗料施工非常困難。施工過程中采用手工搗打,密實度難以保證,開爐后碳化硅搗打料干燥收縮,出現(xiàn)較大縫隙,形成煤氣通道[2]。

2.2 風(fēng)口各套與風(fēng)口組合磚之間縫隙

由于風(fēng)口套為銅件,熱膨脹系數(shù)大。高爐投入生產(chǎn)后,受溫度影響,風(fēng)口套及組合磚均會膨脹,為了保護(hù)設(shè)備,消除熱應(yīng)力,風(fēng)口套與組合磚之間需要填充緩沖泥漿,施工過程的細(xì)節(jié)控制不好,就會成為高爐煤氣泄漏的通道。

2.3 耐火砌體間縫隙

耐火磚之間需要用結(jié)合劑填充密封。如果灰漿不夠飽滿,磚縫就會超標(biāo),加之鐵口通道所選用的耐材比較復(fù)雜,碳磚和剛玉磚組合在一起,由于材料性質(zhì)的差異,也給鐵口通道的密封帶來很大困難。

2.4 爐殼與冷卻壁間縫隙

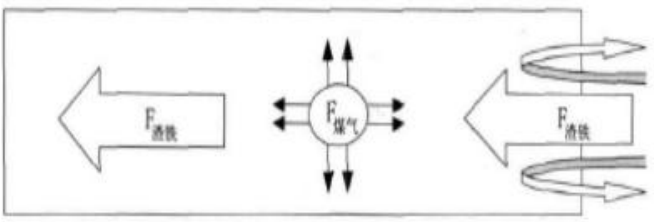

在高爐砌筑時,爐殼與冷卻壁之間的縫隙,原工藝是采用鐵屑填充。由于這種施工方法費時費力,所以現(xiàn)工藝采用自流式耐火泥漿填充,烘爐期間采取壓力灌漿,以增加密實度。灌漿料的性能選擇不當(dāng)或者施工方法不妥,均會造成冷卻壁與爐殼間存在較多的縫隙,加上爐殼鋼結(jié)構(gòu)密封不嚴(yán),常常會造成大量煤氣泄漏。圖4是鐵口出渣鐵情況受力分析圖,圖4是鐵口孔道竄煤氣示意圖。

圖4 鐵口出渣鐵情況受力分析圖

3 鐵口噴濺治理措施

3.1 降低高爐爐內(nèi)壓差

韶鋼7號高爐開爐后風(fēng)口面積為0.3321m2,2022年4月28日休風(fēng)風(fēng)口面積縮小到0.3265m2,確保高爐風(fēng)速及鼓風(fēng)動能,爐內(nèi)采取高壓差(210KPa)、高頂壓(245KPa)操作,因熱風(fēng)壓力、壓差高在一定程度上加劇了鐵口噴濺。

為解決鐵口噴濺對高爐生產(chǎn)造成的被動情況,煉鐵技術(shù)人員技術(shù)攻關(guān),采取上、下部調(diào)劑的方式改善爐內(nèi)氣流分布:

①擴(kuò)大風(fēng)口面積。至2022年10月,利用高爐休風(fēng)機(jī)會,分三次將高爐風(fēng)口面積逐步調(diào)整至0.3471m2,提高高爐入爐風(fēng)量,活躍爐缸;

②使用長風(fēng)口。利用高爐休風(fēng)機(jī)會,分三次將小套長度為541mm的短風(fēng)口全部調(diào)整為581mm的長風(fēng)口,促進(jìn)中心氣流暢通;

③由圓形溜槽改為方形溜槽,實現(xiàn)精準(zhǔn)布料;

④優(yōu)化布料制度。布料矩陣由“平臺+漏斗”改為“中心加焦”模式,改善爐況一方面穩(wěn)定爐況,提高爐況的抗波動能力,另一方面減少高爐熱風(fēng)壓力的波動,有利于減少鐵口噴濺,促進(jìn)及時出干凈渣鐵。

3.2 優(yōu)化高爐操業(yè)制度

為進(jìn)一步緩解鐵口噴濺,爐內(nèi)為爐外創(chuàng)造良好的出鐵條件,在確保高爐穩(wěn)定順行的前提下,韶鋼7號高爐制定合理、科學(xué)的攻、守、退的操作制度,提高對高爐的管控水平:

①每班制定詳細(xì)的操業(yè)方針,值班工長嚴(yán)格執(zhí)行好操業(yè)方針的同時,持續(xù)提高其精細(xì)化操業(yè)水平,精心操作,維護(hù)爐況的穩(wěn)定;

②根據(jù)走料及爐況順行情況,風(fēng)量盡可能維持在4900m3/min以上的水平,優(yōu)先提升鼓風(fēng)動能,保持爐芯、爐缸活躍;

③值班工長每班對理論堿度進(jìn)行檢查、校核,同時加強(qiáng)爐溫管控的精準(zhǔn)性:PT:目標(biāo)1495℃~1535℃;[Si]:0.30~0.60%;R:1.20-1.27;[S]:0.020~0.035%。

3.3 鐵口壓漿

3.3.1 鐵口、風(fēng)口區(qū)域壓漿

韶鋼7號高爐利用休風(fēng)機(jī)會對風(fēng)口、鐵口區(qū)域進(jìn)行壓漿,消除風(fēng)口各套與風(fēng)口組合磚之間縫隙竄氣、冷卻壁間的縫隙竄氣原因引起的鐵口噴濺因素。具體如下:

①風(fēng)口中套壓漿;

②第4層冷卻壁原有10個壓漿孔清通,進(jìn)行壓漿;

③每個鐵口兩側(cè)各開2個孔壓漿;

④爐底1層冷卻壁下部開孔5個,將冷卻壁縫隙水排出。

3.3.2鐵口孔道在線壓漿

在正常生產(chǎn)時,通過鐵口孔道壓漿方式,將軟質(zhì)壓漿料壓入鐵口孔道,堵塞煤氣通過爐缸耐材竄入鐵口孔道的縫隙,從而降低鐵口噴濺現(xiàn)象。步驟如下:

①正常生產(chǎn)期間拔炮后重新裝炮后掏空泥炮前段600mm左右空間,裝入自流修補(bǔ)料(15-20Kg);

②炮口最前段預(yù)留80mm用炮泥堵上,用小鉆頭Φ50mm鉆鐵口至紅點然后堵口打入炮泥,30min左右拔炮;

③在線壓漿可根據(jù)實際鐵口噴濺情況靈活操作。圖11是液壓炮裝軟質(zhì)壓漿料示意圖。

3.4 改善炮泥質(zhì)量

高爐堵口炮泥作為高爐堵鐵口的材料,其質(zhì)量好壞直接影響鐵口的壽命及出鐵狀態(tài),好的炮泥既能防止鐵口跑大流、泥潮、鐵口噴濺等不利影響,又能保證炮泥硬度適中,鐵口好開好維護(hù)。對鐵口炮泥的質(zhì)量要求:要有足夠的耐火度,合適的氣孔率,以及抗鐵水沖刷、侵蝕能力強(qiáng),同時要有好的透氣性,易于烘干不裂,燒結(jié)性能好,強(qiáng)度高,開口性能好,污染小,有好的可塑性[1]。

韶鋼7號高爐鐵口噴濺對高爐正常生產(chǎn)影響大后,經(jīng)煉鐵技術(shù)人員評估決定將常規(guī)炮泥改為高強(qiáng)度、高馬夏值炮泥。通過試用瑞爾高強(qiáng)度炮泥后效果明顯,噴濺現(xiàn)象改善,在這種情況下,在治理鐵口噴濺前期使用瑞爾高強(qiáng)度炮泥,逐步采取相關(guān)治理措施后過渡到瑞爾高強(qiáng)度炮泥加瑞爾常規(guī)炮泥,治理后期使用瑞爾常規(guī)炮泥,通過對炮泥質(zhì)量的改善及不同時期炮泥的搭配使用,對治理鐵口噴濺起到了積極的促進(jìn)作用。

3.5 重新制作泥套

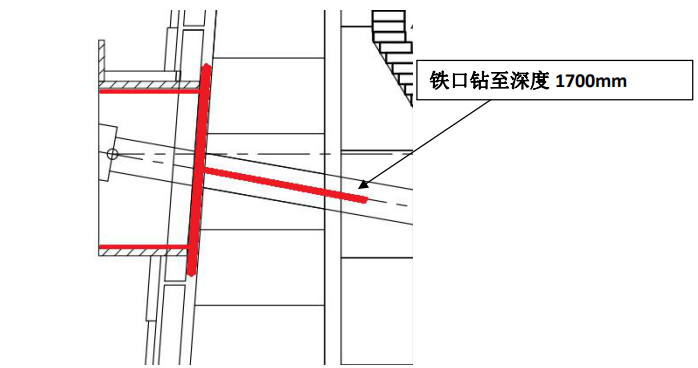

2022年5月,韶鋼7號高爐利用長時間休風(fēng)機(jī)會,將3個鐵口均重新做泥套,消除因泥套原因引起的鐵口噴濺因素。主要步驟如下:

①拆除鐵口框架保護(hù)板,清理鐵口到碳磚之間所有耐材;

②鐵口用Φ50mm鉆頭鉆至1700mm位置并吹掃干凈;

③在鐵口框架上焊接厚度δ30mm鋼盲板并在盲板上開設(shè)兩個Φ30mm,壓漿孔利用壓漿孔壓入流動性好滲透性強(qiáng)的碳質(zhì)壓入料;

④初凝后清理至碳磚的壓入料,原樣恢復(fù)鐵口保護(hù)板,澆注泥套。圖6是制作泥套示意圖。

圖5 制作泥套示意圖

4 治理效果

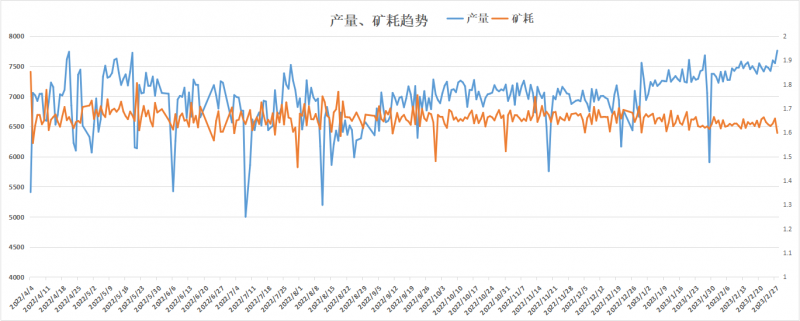

韶鋼7號高爐大修后于2022年3月31日點火開爐,開爐后鐵口持續(xù)噴濺,通過以上幾個措施的實施,2022年9月下旬鐵口噴濺情況得到有效控制,鐵口噴濺現(xiàn)象得到控制后高爐產(chǎn)能得到釋放,2022年12月高爐產(chǎn)量升高(產(chǎn)量由6800t/t提升至7200t/d),消耗下降(燃料比由515kg/t下降至510kg/t)。圖7是治理后產(chǎn)量、礦耗趨勢圖。

圖6 產(chǎn)量、礦耗趨勢圖

5 小結(jié)

(1)高爐煉鐵生產(chǎn)是一項非常復(fù)雜的系統(tǒng)工程,屬于“黑匣子”操作,而鐵口噴濺是高爐大中修后現(xiàn)場常見的問題。

(2)2022年3月31日韶鋼7號高爐開爐后,3個鐵口長時間噴濺,韶鋼煉鐵技術(shù)人員使用新技術(shù)、新工藝,通過上述多種措施快速的治理鐵口噴濺,2022年10月上旬鐵口噴濺情況得到有效控制,爐況轉(zhuǎn)入穩(wěn)定順行,鐵口噴濺現(xiàn)象得到控制后高爐產(chǎn)能得到釋放,高爐產(chǎn)量升高,消耗下降。

參考文獻(xiàn)

[1] 周傳典.高爐煉鐵生產(chǎn)技術(shù)手冊[M].北京:冶金工業(yè)出版社,2002.8 302-305

[2] 劉書平,衛(wèi)鋼. 煉鐵[M]煉鐵編輯部,2013.4 50-52