晉鋼燒結廠降CO排放操作實踐

陳彥勝

摘要:本文介紹了230㎡燒結機脫除CO的操作實踐,為實現全面降低晉鋼燒結機機頭CO排放數據指標,采用末端處理、料面噴吹蒸汽、煙氣循環、富氫燃燒、微負壓點火,調整原燃料配比,穩定水分等多種工藝技術手段,以全面減少污染物排放,確保CO排放數據降低的技術措施。

關鍵詞:燒結煙氣;脫除CO;減排

1 前言

CO是大氣中分布最廣和數量最多的污染物,也是燃燒過程中生成的重要污染物之一。鋼鐵企業的CO排放主要在燒結,大約占到整個鋼廠排放的70%。晉鋼燒結改造前CO排放濃度大概在10000mg/Nm3左右。目前國家已經將減少固定源CO排放提上日程,多個地方發布固定源一氧化碳排放標準。2002年9月6日河北省發布了我國首個《固定源一氧化碳排放標準》。2018年8月河北武安印發《武安市鋼鐵企業一氧化碳排放專項整治實施方案》。2018年8月河北邯鄲市印發《邯鄲市鋼鐵企業燒結機機頭一氧化碳治理和高爐、轉爐放散管控方案》。2018年11月14日國家環境保護標準《固定污染源廢氣一氧化碳的測定定電位電解法》發布;2020年7月1日山西省臨汾市頒布了《臨汾市鋼鐵行業一氧化碳排放控制技術指南》對鋼鐵行業一氧化碳排放提出控制要求。但目前各種技術手段均不夠成熟,在此基礎上,晉鋼針對各種技術進行了不斷地嘗試。

2 燒結脫硫脫硝工藝

晉鋼的燒結機的規模為2×230㎡帶式燒結機,由福建龍凈脫硫脫硝工程有限公司建設兩套循環流化床半干法脫硫。2020年福建龍凈脫硫脫硝工程有限公司根據國家五部委《關于推進實施鋼鐵行業超低排放的意見》(環大氣〔2019〕35號)文件為指南,以及山西省地標DB14 2249-2020《鋼鐵工業大氣污染物排放標準》為參考,技術路線采用鋼鐵燒結煙氣凈化的“SSC燒結煙氣干式超凈工藝”(簡稱SSC干式工藝)。為了防止山西省更加嚴格的指標限值,設計之初就提出了,可以實現SO2排放濃度≤5mg/Nm3,粉塵排放濃度≤5mg/Nm3, NOX排放濃度≤35mg/Nm3的“超凈排放”指標。共建設單獨兩套脫硫脫硝除塵裝置,采用一級風機的布置方式,燒結機工藝流程:燒結機→燒結機機頭電除塵器→燒結主抽風機→脫硫反應塔→脫硫布袋除塵器→脫硫引風機→GGH(原煙氣段)→SCR中溫脫硝→GGH(凈煙氣段)→SCR脫硝→脫硫脫硝引風機→煙囪排放。兩套脫硫共用一個排放口。

3 降CO采用的工藝技術措施

為了加強燒結CO排放控制,采用了加強臺車封閉,減少跑風漏風,原輔料控制,從配礦配料結構進行調整、煙氣循環、料面噴蒸汽、工藝技術調整、末端治理、氫冶金技術研發等。

3.1催化氧化法實施過程

根據廠家介紹以貴金屬活性鈦為載體,通過特殊工藝負載多種金屬氧化物,在常溫常壓條件下,表現出卓越的消除一氧化碳的優異性,使用比Au,Pd、Pt負載高近10倍的催化活性,該催化劑具有使用邊界條件寬、效率高、催化床層裝填均勻、阻力小、噪音低、抗中毒、抗燃、耐磨損、長壽命等優點。高空速比,可以達到12000h-1,使用量低,燒結機煙氣采用利用現有的SCR反應器預留層填裝一層CO催化劑進行一氧化碳脫除。CO催化劑在催化反應過程中能釋放大量的熱能,能提高煙氣溫度15~20℃,通過現有SCR前端設置的GGH可以進入脫硝前的溫度≥15℃,可以大幅度降低高爐煤氣耗量。

230㎡燒結機機頭煙氣一氧化碳減排CO專用催化劑供貨與安裝。在脫硝反應器底部最下層新裝一層CO專用催化劑,以滿足1#、2#燒結機機頭煙氣一氧化碳減排CO的要求。

3.2燒結機運行參數及CO排放指標

|

序號 |

參數 |

代號 |

單位 |

數據 |

|

1 |

燒結機數量 |

n |

|

1 |

|

|

燒結機規模 |

m2 |

|

230 |

|

2 |

煙氣流量(工況、濕基、實際氧) |

Q0 |

m3/h |

1560000.00 |

|

3 |

當地海拔高度 |

|

m |

500.00 |

|

5 |

引風機出口煙氣溫度 |

T |

℃ |

130~150 |

|

6 |

煙氣中的水含量 |

Wv |

vol% |

15.00 |

|

7 |

煙氣中的O2含量(濕基) |

O |

vol% |

16.00 |

|

8 |

基準氧含量 |

O |

% |

16.00 |

|

9 |

NOX進口濃度(標況、干基、基準氧) |

|

mg/Nm3 |

400.00 |

|

10 |

NOX出口濃度(標況、干基、基準氧) |

Cout |

mg/Nm3 |

50.00 |

|

11 |

入口粉塵濃度 |

|

mg/Nm3 |

10.00 |

|

12 |

氨逃逸率 |

X |

ppm |

3.00 |

|

13 |

一氧化碳初始濃度 |

|

mg/Nm3 |

10000.00 |

|

14 |

一氧化碳出口濃度 |

|

mg/Nm3 |

4000.00 |

|

15 |

脫除效率 |

|

% |

≥60 |

4 催化劑技術參數及性能

4.1 一氧化碳專用催化劑的優勢特點

4.1.1以活性鈦為載體,通過特殊工藝負載多種金屬氧化物,在常溫常壓條件下,表現出卓越的消除一氧化碳的優異性,出比Au,Pd、Pt負載高近10倍的催化活性,該催化劑具有使用邊界條件寬、、效率高、催化床層裝填均勻、阻力小、噪音低、抗中毒、抗燃、耐磨損、長壽命等優點,相比Au,Pd、Pt負載材料成本更加低廉。

4.1.2高空速比,可以達到12000h-1,使用量低,燒結機煙氣可以采用利用現有的SCR反應器預留層填裝一層CO催化劑進行一氧化碳脫除。

4.1.3一氧化碳催化劑在催化反應過程中能釋放大量的熱能,能提高煙氣溫度15~20℃,通過現有SCR前端設置的GGH可以進入脫硝前的溫度≥15℃,可以大幅度降低高爐煤氣耗量。

4.2催化劑設計特性

型號:板式特殊工藝負載多種金屬氧化物的燒結機減排一氧化碳的一氧化碳專用催化劑。

層數:填裝1層,

安裝位置:脫硝反應器底部最下層

層高:3m

單臺燒結機一氧化碳專用催化劑設計參數:

|

參數 |

單位 |

輸入數據 |

|

|

1 |

燒結機數量 |

|

1 |

|

2 |

煙氣流量(標況、濕基、實際氧) |

Nm3/h |

1083870.59 |

|

3 |

當地海拔高度 |

m |

500.00 |

|

4 |

煙氣壓力 |

Pa |

95783.33 |

|

5 |

煙氣溫度 |

℃ |

280.00 |

|

6 |

煙氣中的水含量 |

vol% |

15.00 |

|

7 |

煙氣中的O2含量(濕基) |

vol% |

16.00 |

|

煙氣中的O2含量(干基) |

vol% |

18.82 |

|

|

8 |

基準氧含量 |

% |

16.00 |

|

9 |

初始CO濃度(標況、干基、基準氧) |

Mg/Nm3 |

10000 |

|

10 |

CO排放濃度含量(標況、干基、基準氧) |

Mg/Nm3 |

<4000 |

|

11 |

催化劑脫除效率 |

% |

60% |

|

12 |

空速 |

Nm3/(m3·h) |

6926 |

|

13 |

催化劑方量 |

M3 |

156.492 |

|

14 |

催化劑孔數 |

|

25 |

|

15 |

催化劑孔徑 |

mm |

5.10 |

|

16 |

孔內流速(工況、濕基、實際氧) |

m/s |

4.50 |

|

17 |

催化劑使用壽命(化學) |

h |

24000 |

|

18 |

催化劑使用壽命(機械) |

h |

55000 |

|

19 |

初裝層數 |

層 |

1 |

|

21 |

初裝模塊數 |

塊 |

84 |

|

22 |

模塊尺寸 |

mm |

1910*960*1350 |

CO減排目標:燒結機頭煙氣一氧化碳減排,煙囪出口CO≤4000mg/Nm3要求。

催化劑年利用小時按8000小時考慮。

催化劑前段硬化長度不小于20mm。

催化劑軸向耐壓強度≮2.0MPa,徑向耐壓強度≮0.6MPa。

SCR反應器單層具有可抽取測試塊的模塊數量不小于2個,而且具有可抽取測試塊的模塊應均勻分布在每層催化劑層。

催化劑設計考慮采取防堵塞、防磨和防中毒的技術措施。

催化劑模塊必須設計成能夠有效防止煙氣短路的密封系統,密封裝置的壽命不低于催化劑的壽命。催化劑各層模塊一般規格統一、具有互換性。

催化劑采用模塊化設計以減少更換催化劑的時間。

催化劑模塊采用鋼結構框架,并便于運輸、安裝、起吊。

催化劑化學壽命大于24000運行小時,機械壽命大于60000小時。

脫除CO環節有防堵灰、積灰措施,以確保催化劑不堵灰、不積灰。同時,催化劑設計盡可能的降低壓力損失。

4.3 運行要求

運行適應性:為了與燒結機脫硝的運行模式相協調,在燒結機負荷調整時有良好的適應特性;且不影響燒結機現有工藝及現有燒結機脫硫脫硝工藝。

4.4 操作過程

4.4.1第一次調試

燒結機脫硝劑層加裝脫除一氧化碳催化劑項目,7月18日簽訂合同,施工廠家技術和施工人員8月25日進廠,8月26日開始進廠開人孔門,同步單臺機催化劑到貨開始施工。1#230㎡燒結CO催化劑于8月31日安裝完成投入使用,CO數據可以達到4000mg/m³左右,運行時間約8個小時后發現CO數據逐漸升高,判定為CO催化劑失效,不起作用。后聯系廠家,廠家未能到廠,經電話溝通,廠家提出通過提溫看是否可以讓催化劑解析激活,中間試了幾次,溫度在300℃運行6個小時不起作用,廠家于9月3日凌晨到廠,要求溫度提到320℃再運行6個小時,還是不起作用,初步判定催化劑失效。

正常投運后數據 催化劑失效初期數據

4.4.2第二次調試

2#230㎡燒結機CO催化劑9月5日開始到貨,整體先安裝于1#230㎡燒結機,安裝工作于9日早上更換完成,脫硫啟動,1#230㎡燒結機于當日下午開機生產,剛開始時CO脫除效率能達到70%,溫升在25℃左右,但是運行一天多以后,效率下降至30%多,溫升也在10℃多點,效果不理想,運行3天以后數據已無變化,判定催化劑再次失效。

廠家后計劃噴雙氧水進行釋放,脫硫脫硝廠家龍凈環保回復會對脫硝催化劑層造成影響。9月17日CO催化劑廠家與福建龍凈技術人員到廠,商討CO催化劑相關事宜。后車間根據脫CO廠家出具的方案和現場實際情況,出具了CO催化劑試運行期間影響,脫CO廠家于9月19日發函至公司做出回復,但一直未有相關承諾和措施。

4.4.3第三次調試

直至10月8日廠家才出具了正式的《CO第三次改造承諾函》和具體施工方案,針對前兩次1#230㎡燒結機失效問題,此次廠家針對催化劑進行了配方調整,對燒結煙氣條件添加適應性成分,同時調整噴氨裝置位置,保證不再出現氨中毒。

第二次催化劑投運后數據 第二次投運40小時后數據

具體改造內容:

①新增噴氨格柵主管路及附屬閥門;

②新增噴氨格柵主管路保溫;

③新增催化劑的安裝;

④因施工需拆除部門的恢復工作。

10月13日開始對2#燒結機外圍噴氨管道主體進行前期改造,10月18日下午17時2#230燒結機停機,主體管道改造基本完成,催化劑和噴氨格柵備件預計10月19日到貨。到貨后內部進行催化劑更換和噴氨格柵安裝。安裝完成后第三次進行板式催化劑更換安裝,最終還是持續8小時左右,催化劑失效。

5 煙氣循環技術

5.1 循環方式

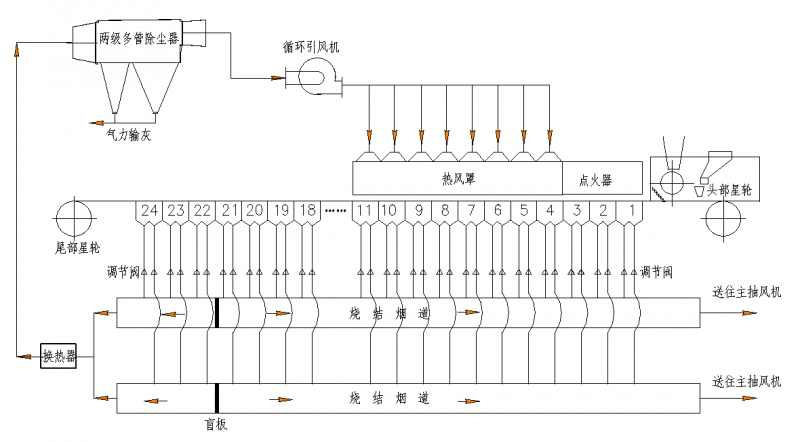

燒結工序采用煙氣循環技術,以內循環方式,選取燒結機大煙道頭部3個風箱和尾部風箱的熱煙氣(占煙氣的20%),經多管除塵器除塵后經循環風機輸送至煙氣循環罩;同時環冷機Ⅲ段、Ⅳ段廢氣經循環風機增壓引入煙氣循環罩與循環煙氣混合后一并經布煙罩分配至燒結臺車料面使用,循環煙氣含氧量≥18%,循環風溫≥200℃、剩余80%燒結煙氣進入燒結煙氣脫硫脫硫脫硝除塵系統凈化處理后達標排放,有效降低外排燒結煙氣量,減輕煙氣脫硫脫硝系統的生產運行負荷。多管除塵器收集的除塵灰采用氣力輸送方式將除塵灰輸送到配料室除塵灰倉進行再配料使用。

5.2 煙氣保壓保氧措施

在燒結機料面上方設置有密封煙罩,煙罩覆蓋在臺車欄板兩側,煙罩覆蓋臺車欄板500mm高度(臺車欄板高800mm),自點火后采用密封罩至燒結機尾部。循環煙氣罩內的燒結煙氣應保持微負壓狀態保證主排系統與循環系統之間的平衡并保證循環回來的煙氣能夠全部穿過燒結機料層,不會出現煙氣外溢現象。在燒結煙罩上方設置補氧閥門,燒結煙氣含氧量不滿足燒結要求時需要進行補氧。

圖5.2 煙氣循環系統工藝流程示意圖

燒結熱煙氣循環技術能夠回收煙氣中的低溫余熱、降低燒結工序能耗,并顯著減少燒結機頭廢氣排放總量和污染物排放量。燒結熱煙氣循環技術改變了傳統燒結配風比例,減少混合風中的氧含量,能夠抑制氮氧化物的產生;另外,二噁英、一氧化碳等污染物隨著熱煙氣循環時,通過燒結料層,在高溫下得以分解或燃燒,從而減少其排放。

6 料面噴蒸汽

噴嘴采用霧化噴嘴,噴射角度為90°,在0.8MPa壓力下流量350-700L/min,每噸燒結礦平均噴吹約140-280L蒸汽。

采用料面噴蒸汽工藝,將蒸汽通過管道引至燒結料面,均勻布設噴頭,蒸汽壓力在0.3~0.5MPa之間,合理設定噴吹時間,提高燒結過程中的燃燒效率降低CO產生量。同步建設控制系統,選擇主要生產參數及系統關鍵數據,參數采集

6.1 2021年4臺燒結機安裝蒸汽噴吹裝置,每臺機安裝10排32mm噴吹管,占臺車長度5米,由Φ105mm蒸汽主管道供氣,主管蒸汽壓力6-8公斤

6.2 2023年,將噴吹管挪至煙氣循環罩內,同時增加噴吹管至48排,占臺車長度24米,由一根Φ105mm蒸汽管道與一根Φ150mm蒸汽管道共同供氣,主蒸汽管道壓力約6-8公斤,改造后,單機蒸汽噴吹量由原來的1.45m³/h提升至3.5m³/h,蒸汽噴吹量提高后,燒結一碳數據降低800mg/m³-1000mg/m³。另外對返回物配料(雜料)使用比例進行固定6±2%,以保障排放的穩定性,形成制度化。

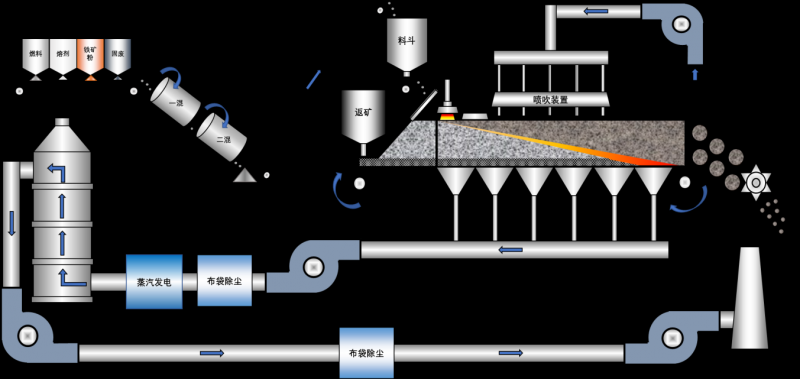

7 燒結富氫噴吹技術

燒結富氫氣體噴吹技術是通過自主開發的料面噴吹輔助燒結裝置實現降低固體燃耗和NOx排放量的目標、同時富氫噴吹有利于實現“均熱燒結”,從而提高燒結礦產質量。

燒結富氫工藝流程示意見圖7。

圖7 燒結富氫工藝流程示意圖

晉鋼斥資2.8億元,聯合中冶京城工程技術有限公司和 建設4臺燒結富氫項目。項目從2022年6月25日開工建設,2022年11月底竣工。建成投運后,噸燒結礦減少固體燃料消耗約0.9至1.3kg,4臺燒結機全年減少固體燃料消耗約15萬噸,同步減少CO2排放量約2萬噸。富氫燒結屬全國首次新技術投入運行,晉鋼集團奔跑在了減污降碳的最前沿!

8 其它輔助手段

8.1 原燃輔料方面

使用高質量燃料,保證燃料粒度<3mm占比達75%,小于1mm占比<40%。持續使用80%固定碳的燒結煤和高爐返焦,停止3#煤的使用,提高燃料利用率。在性價比高的前提下,適當配加部分粒度均勻且優先選用粘性比較好的原料,配加了20%超特粉,確保增加燒結透氣性,利于燃料充分燃燒。另外還對溶劑使用進行調整,配礦結構改變后,SiO2升高,生石灰配比增加0.6%,進一步增加透氣性

8.2 工藝調整方面

做好工藝操作參數把控,每日公布三個穩定率曲線,曲線不平穩必須做好專項分析,確保燒結過程生產穩定性。降低混合料水分,控制混合料水分由7.6%調整至7.4%;降低過濕層影響,改善料層透氣性,提高料層厚度,下調燃料配比,實現低水低碳燒結。保證高爐爐況順行的前提下,FeO下線控制,降低燃耗,從而到達降低CO的目的。

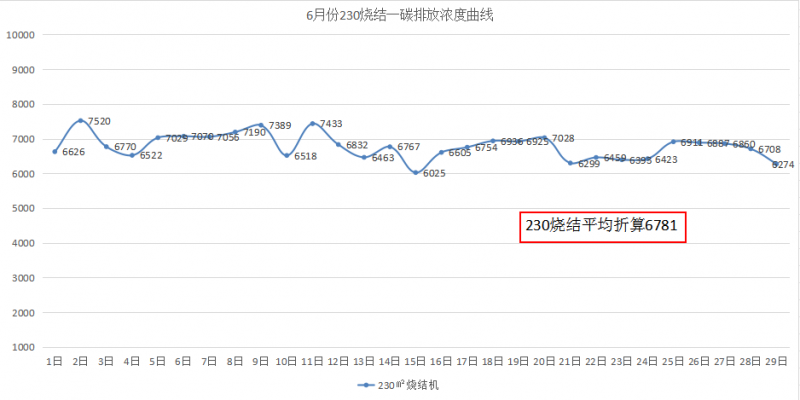

圖8.2 230㎡燒結CO排放濃度曲線

9 經驗與不足

9.1 降CO的經驗

此次針對燒結污染物CO排放指標濃度高,排量大的情況進行全方位的技改,在不影響生產工藝、燒結產量、產品質量的前提下,采用了多種技術手段,為最終CO排放大幅度下降收集了大量的資料,也為減少CO的多種技術路線做了驗證,為今后再進行同類型試驗留下了大量的科研數據。

9.2 降CO的不足

采用末端治理氧化催化工藝未在行業內大范圍開展,缺少成熟的案例和突出業績,迫于排放數據指標和地方環保部門的壓力,匆忙上馬,缺少市場調研和安裝材質實踐,不同的脫硫脫硝、燒結規模、生產工藝以及配料結構是不具備可比性的,造成了本次末端處理工藝未能做到大幅度降低。

10 結論

在實施燒結末端治理氧化催化前未進行充分的考察和了解,連續進行三次試驗最終未能實現CO排放大幅度降低,相同工藝同行業改造項目成功經驗不足,燒結CO排放末端治理工藝技術還不夠成熟。本次工藝技術路線嘗試意味著憑借單一的處理手段目前尚不能做到大范圍降低一氧化碳排放,需要多項措施同步實施,才能具備顯著的效果。通過各種措施的落實,燒結氧含量穩定在16%以下,通過數據比對,CO排放折算后日平均值大約在6700㎎/m³左右,從改造實施前平均排放10000㎎/m³以上下降到6800㎎/m³以下,為燒結穩定生產,減少排放積累了經驗,達到了預期的效果。

參考文獻

[1] 《典型鋼鐵生產流程煙氣中CO減排研究進展》 2023年 龍紅明 丁龍 趙賀喜 康建剛 春鐵軍 錢立新;

[2]《燒結煙氣CO的產生及治理途徑——源頭及過程控制技術》2021年 廖繼勇 鄭浩翔 甘敏 裴元東 余海釗 范曉慧;

[3]《富氧協同煙氣循環對燒結礦質量指標和CO排放的影響》2022年 吳宏亮 羅云飛 周江虹 春鐵軍 余正偉 裴元東 楊佳龍 龍紅明;

[4]《鋼鐵企業一氧化碳減排技術應用實踐》 2023年 辛景昌 柴海強 李兆軍 王才進 許正國.