焦國帥,馬運強,路肖娟

(河鋼集團邯鋼邯寶煉鐵廠)

摘要:以環(huán)冷機密封改造和煙氣處理“一拖一”改造為核心項目,同時進行燒結(jié)漏風治理、點火系統(tǒng)優(yōu)化、布料系統(tǒng)改進、破碎系統(tǒng)周期性管理與優(yōu)化煙氣循環(huán)系統(tǒng)使用,在設(shè)備能力提升的支撐下攻關(guān)超厚料層燒結(jié),對燒結(jié)燒結(jié)工藝控制參數(shù)更新,實現(xiàn)工序能耗降低5.31kgce/t,固耗降低3.69kg/t,電耗降低12.6Kwh/t,焦爐煤氣單耗降低2.09m3/t,日產(chǎn)水平提升4500噸,內(nèi)返下降5%,料層提升100mm

關(guān)鍵字:環(huán)冷機;煙氣排放;工序能耗;料層厚度

1 前言

燒結(jié)工序能耗僅次于高爐煉鐵,降低燒結(jié)工序能耗可以有效降低鐵前成本,提高企業(yè)市場競爭力。本燒結(jié)機在未改造前,燒結(jié)工序能耗為51.49kgce/t,較先進燒結(jié)機46kgce/t差距較大,其中燒結(jié)工序能耗重點單項中固體燃耗高達53.37kg/t,電耗高達56.26Kwh/t,點火煤氣消耗高達5.94m3/t,余熱發(fā)電僅為15.1Kwh/t。較差的能耗指標反映出燒結(jié)設(shè)備配置與保障能力較差,由于設(shè)備客觀原因造成的生產(chǎn)內(nèi)控參數(shù)不合理,嚴重影響燒結(jié)礦產(chǎn)質(zhì)量,產(chǎn)量與成品率的下降又再次升高了工序能耗,使生產(chǎn)節(jié)奏陷入惡性循環(huán),亟需從根本解決。造成燒結(jié)工序能耗高的原因主要有以下幾點:

(1)煙氣處理“一拖二”模式下,主抽能力被限制,燒結(jié)產(chǎn)能無法釋放,造成公輔設(shè)備電耗增加;風量不足燒結(jié)料層長期低于800mm,造成燒結(jié)自蓄熱能力差固耗上升、點火火焰變長氣耗上升、燒結(jié)內(nèi)返較高。(2)燒結(jié)機至脫硫脫硝入口前煙道系統(tǒng)漏風漏風率高達50%,導(dǎo)致有效風減少,料層無法實現(xiàn)厚料層燒結(jié),過多的漏風增加了主抽電耗與脫硫脫硝系統(tǒng)整體工序能耗。(3)環(huán)冷密封方式落后漏風嚴重,冷卻能力差,在鼓風機5臺全開的情況下,還需燒結(jié)過程終點控制在20號風箱(正常生產(chǎn)23號風箱),才能保證出礦溫度<120℃,這種情況造成燒結(jié)礦產(chǎn)量降低、電耗增加,同時較多的漏風嚴重影響環(huán)冷1~2段取熱,造成余熱發(fā)電低。(4)點火過程控制能力弱、點火效果差、點火熱量利用率低,造成煤氣流量長期保持在高流量水平。(5)四輥破碎過程控制能力較差,燃料粒度跨度范圍大,蓄熱能力適合燒結(jié)過程的0.5mm~3mm粒集占比低于50%,破碎差與過破碎情況較多,造成燒結(jié)固耗偏高。(6)較差的設(shè)備基礎(chǔ)上,生產(chǎn)內(nèi)控參數(shù)被迫讓步,使燒結(jié)生產(chǎn)進入非良性循環(huán),造成能源浪費。

2 節(jié)能降耗總體思路

以環(huán)冷機密封改造和煙氣處理“一拖一”改造為核心項目,同時進行燒結(jié)漏風治理、點火系統(tǒng)優(yōu)化、布料系統(tǒng)改進、破碎系統(tǒng)周期性管理與優(yōu)化煙氣循環(huán)系統(tǒng)使用,在設(shè)備能力提升的支撐下攻關(guān)超厚料層燒結(jié),對燒結(jié)燒結(jié)工藝控制參數(shù)更新,達到提高燒結(jié)礦產(chǎn)質(zhì)量的同時實現(xiàn)高效低能耗生產(chǎn)的目的。

3 技術(shù)方案的制定及實施

1、 重點設(shè)備升級改造

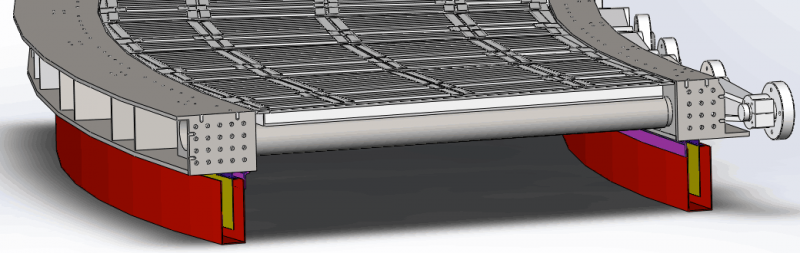

(1)環(huán)冷機上下水密封改造

原環(huán)冷機下密封采用包容式機械密封系統(tǒng)安裝,在環(huán)冷機基礎(chǔ)上安裝彈性靜密封裝置,靜密封裝置由自潤滑密封板,動、靜密封裝置依靠彈性壓力可以緊密貼合在一起,隨著使用過程的磨損及變形,密封面發(fā)生漏風,環(huán)冷機冷卻效率降低,不僅造成電耗增加還抑制燒結(jié)產(chǎn)能,余熱發(fā)電效率隨之降低。

改造后的密封結(jié)構(gòu)具體為:下部密封水槽采用橡膠機械密封(高溫段氟橡膠,低溫段硅橡膠)加水槽形式,盡可能減少或杜絕進灰,水槽上設(shè)置排水管,排出的含泥含塵水利用輸水系統(tǒng)與排水系統(tǒng)相連;下水槽側(cè)壁加強,保證垂直度及圓度。插板(刮板)增加豎向筋板,插板(刮板)提高耐磨性及使用壽命。上部密封采用機械密封(不銹鋼絲刷)加水槽形式,考慮冷熱交替加波紋膨脹節(jié)。另外,在余熱發(fā)電取熱段結(jié)束位置的風道上增加一組隔斷密封裝置,防止余熱發(fā)電的回鼓熱風及三段風機的冷風相互竄風,提高余熱回收效率。

圖1 改造后環(huán)冷機下密封示意圖

圖2 改造后上部水密封及復(fù)合不銹鋼絲刷密封示意圖

改造后的密封結(jié)構(gòu)優(yōu)點: a、下部采用水密封形式密封效果好,基本杜絕了漏風情況,環(huán)冷漏風減少,燒結(jié)礦產(chǎn)能得到釋放,環(huán)冷鼓風機在線運行臺數(shù)減少;采用水密封避免了包容式機械密封形式的維護及更換成本,工作量機維護費用降低;另外在水密封內(nèi)側(cè)增加一組橡膠密封(高溫段氟橡膠,低溫段硅橡膠),基本杜絕了散料及細灰進入水槽內(nèi)部,減少水槽積灰,降低維護工作量,該橡膠密封還能起到水槽密封的輔助作用,消耗一定的風壓,減少水量消耗。b、上部采用水密封形式密封效果好,避免了欄板與密封罩之間的漏風,相對于裙片密封密封效果更優(yōu),維護工作量更低;另外在水密封內(nèi)側(cè)增加一組復(fù)合不銹鋼絲刷密封,基本杜絕了散料及細灰進入水槽內(nèi)部,減少水槽積灰,降低維護工作量,鋼絲刷與欄板水平密封板柔性接觸,密封效果更好。c、增加隔斷密封,在余熱發(fā)電一、二段取熱結(jié)束后的風道內(nèi)部增加一組隔斷密封,該密封裝置配合風道隔斷閥門共同作用,將二、三段風道徹底隔斷,可有效防止余熱發(fā)電的回鼓熱風及三段風機的冷風相互竄風,提高余熱回收效率。

(2)燒結(jié)機頭煙氣“一拖一”改造

原機頭煙氣處理方式為兩臺燒結(jié)機共用一套活性炭系統(tǒng)進行脫硫脫硝,但由于需要處理的煙氣實際工況與初始設(shè)計條件偏差較大。在超低排放和影響燒結(jié)生產(chǎn)方面,入口顆粒物濃度長期較高,造成吸附塔模塊脫硫?qū)优帕瞎芏氯瑢?dǎo)致活性炭循環(huán)量降低、床層“懸料”和“熱點”頻發(fā);HCl含量高造成噴氨噴嘴和脫硝配氣格柵處大量氯化氨板結(jié),嚴重影響燒結(jié)煙氣均勻通過和導(dǎo)致煙氣量不斷萎縮,脫硝層壓差遠超出操作手冊要求范圍;再加上環(huán)保限產(chǎn)常態(tài)化單風機生產(chǎn)入口顆粒物更高,系統(tǒng)問題疊加,模塊內(nèi)煙氣流速加快、氣流偏析紊亂,以上情況更加惡化,表現(xiàn)結(jié)果是整個系統(tǒng)脫硝率降低,入口NOX濃度在200mg/m3的低水平情況下仍不能滿足出口超低排放要求。在煙氣處理量上,吸附塔模塊全部投運時通過的煙氣量最大為130萬Nm3/h,燒結(jié)機產(chǎn)能無法釋放,加上目前系統(tǒng)煙氣量逐步萎縮,燒結(jié)礦產(chǎn)量僅發(fā)揮產(chǎn)能60%,燒結(jié)礦產(chǎn)量太低,嚴重制約公司鐵前生產(chǎn)。

具體改造方案為:2#燒結(jié)機采用循環(huán)流化床半干法脫硫+布袋除塵+中溫SCR脫硝工藝,采用“一機一塔”布置,脫硫脫硝裝置與主機采用串聯(lián)布置方式,包括煙道系統(tǒng)、脫硫除塵系統(tǒng)、SCR系統(tǒng)、工藝水系統(tǒng)、吸收制備及供應(yīng)系統(tǒng)、脫硫脫硝引風機、煙囪、脫硫灰的氣力輸送、灰?guī)煜到y(tǒng)以及電氣系統(tǒng)、儀表控制系統(tǒng)、在線監(jiān)測系統(tǒng)等。1#燒結(jié)機繼續(xù)使用原活性炭硫脫硝系統(tǒng),同時將1號主抽與2號主抽分別對接活性炭系統(tǒng)Ⅱ線與Ⅰ線,實現(xiàn)兩臺燒結(jié)煙氣處理“一拖一”改造。

圖3 2#燒結(jié)機脫硫脫硝工藝流程圖

“一拖一”改造優(yōu)點:兩期燒結(jié)機主抽能力得到釋放,主抽功率負荷由3800KWh提升至5000KWh,燒結(jié)礦日產(chǎn)迅速由20500噸提升至23000噸以上,并在此基礎(chǔ)上逐步提升至25000噸以上;活性炭脫硫脫硝系統(tǒng)在改造后運行負荷減少,模塊運行個數(shù)由64減少至62,停運模塊可以進行日常檢查與清理,徹底解決模塊清理與燒結(jié)機檢修組織問題;燒結(jié)機在定修間隔不變的前提下,檢修時間由36~48小時減少至20~24小時,燒結(jié)年作業(yè)率得到有效提升;活性炭系統(tǒng)運行負荷減少和模塊得到日常維護,可以長期良性運行,再無為保證環(huán)保指標的控產(chǎn)、停機等抑制產(chǎn)量情況。

(3)燒結(jié)機布料改造

燒結(jié)機料層薄,雙風機生產(chǎn)時料層750mm,單風機生產(chǎn)時料層700mm,為提高燒結(jié)料層,需通過布料優(yōu)化提高燒結(jié)過程透氣性與穩(wěn)定性,對原有布料設(shè)備進行改造,具體方案如下:對混勻料倉篦子、混勻料中間倉篦子、混勻料倉篦子,實行3級粒度管理,杜絕大塊影響圓輥布料;優(yōu)化混合料倉蒸汽噴吹,保證混合料倉南北兩側(cè)蒸汽噴嘴均勻分布,同時每根管道加裝球閥,實現(xiàn)出圓輥料溫在水平線上無溫度偏析,保證出圓輥料溫>65℃;升級原有松料器,由六棱鋼改為帶鋼,同時帶鋼接觸料面?zhèn)却蚰コ鋈校踩龑樱?、6、8組合分布;加裝壓料托輥,在進點火爐前,在燒結(jié)機東西兩側(cè)加裝壓輥,壓實燒結(jié)兩側(cè)布料,減少邊緣效應(yīng);在圓輥布料器邊緣加裝清料刮子,消除燒結(jié)布料高低不平與邊緣效應(yīng)。

除以上改造外重點工作為臺車欄板加高,原燒結(jié)機臺車欄板高度為800mm,由200mm欄板+600mm欄板上下組合而成,欄板高度無法滿足攻關(guān)超厚料層,在料層提升至820mm左右時,布料過程中臺車兩側(cè)掉料嚴重,不僅增加了散料系統(tǒng)負荷,同時未點火散料經(jīng)過篩分后又進入配料循環(huán),提高了燒結(jié)內(nèi)返,造成皮帶機能源浪費。

具體改造方案:600mm下欄板保持不變,將200mm上欄板改造為300mm,改造后上欄板為相互切合模式,欄板內(nèi)側(cè)改為波浪形,形成阻流條。整體欄板高度提高至900mm后將點火爐隔熱板提升100mm,九輥底梁去除100mm,機尾除塵罩提高100mm,機頭密封罩框架移位,機尾移動支架和機尾受料斗移位。欄板提升后優(yōu)點:為后期提升攻關(guān)900mm超厚料層提供設(shè)備基礎(chǔ),小欄板連接與內(nèi)設(shè)阻流條改進后,有效減少邊緣漏風與邊緣效應(yīng)。

(4)點火爐下風箱氣料分離改造

燒結(jié)機1#~3#風箱位于點火爐下方,閥門為方形閥門且尺寸較大(1#、2#閥門口徑720×900,3#閥門口徑720×1400),依靠閥板開度調(diào)整點火負壓,燒結(jié)過程進入1#~3#風箱內(nèi)部的散料依靠閥門通道進入大煙道及燒下灰斗。以上設(shè)備結(jié)構(gòu)在生產(chǎn)中容易造成以下問題,首先易堵塞,風量無法控制,1#~3 #風箱散料多、水份高,加上熔劑的粘結(jié)性,為了降低風箱負壓調(diào)小翻板閥開度,散料在翻板處粘結(jié),隨著散料富集變干變硬,造成風箱堵塞、翻板無法運動,影響設(shè)備正常運行;其次磨損大,漏風及備件消耗大,1#~3 #風箱的散料在抽風作用下對風箱內(nèi)壁造成沖刷,造成風箱磨損嚴重;最后翻板閥本體腐蝕嚴重,運轉(zhuǎn)不靈活,頭部風箱的散落物料是酸、堿混合體,在高溫下逐漸氧化對風箱各部造成腐蝕,閥體腐蝕后,形成空洞或變形、扭曲,導(dǎo)致整個翻板閥運轉(zhuǎn)困難。

具體改造方案:去除原1#~3#風箱閥門、變徑管、彎頭及補償器、重新制作變徑管,下方安裝雙層卸灰閥將燒結(jié)過程進入1#~3#風箱內(nèi)部的散料排放至散料小格漏斗、另增加一組支路包含彎頭、管道并加裝補償器及電動風量調(diào)節(jié)閥,使風箱與大煙道連同為點火提供負壓抽風環(huán)境,最終實現(xiàn)料分離。氣路管道采用DN500的電動閥門控制點火風量及負壓,可實現(xiàn)點火所需的精確負壓值及風量要求,可穩(wěn)定點火環(huán)境與點火真空度,實現(xiàn)微負壓點火控制,有效降低焦爐煤氣消耗。同時,風量有效控制可以避免燒結(jié)料層被過早抽實,為后期料層攻關(guān)提供基礎(chǔ)。

2、燒結(jié)機漏風治理

燒結(jié)漏風是造成燒結(jié)能耗以及排放增加的主要因素,同時燒結(jié)漏風治理也是燒結(jié)維護過程的難點,開展燒結(jié)系統(tǒng)進行了漏風治理,燒結(jié)機漏風率由51.4%降低到35%左右,主要完成以下內(nèi)容:

(1)臺車邊緣效應(yīng)漏風點

在靠近燒結(jié)機臺車欄板處加三根邊篦條,生產(chǎn)時觀察機尾燒結(jié)斷面,當邊部垂直燒結(jié)速度與臺車中間部位垂直燒結(jié)速度一致時,邊緣效應(yīng)漏風被有效治理。

圖4 盲篦條示意圖

(2)臺車滑道漏風點

將原有固定滑道形式更換為新型雙板簧滑道結(jié)構(gòu),配套更換臺車彈性滑板,將原彈性滑板改為可調(diào)式死滑道,更換后上滑道與下滑道接觸密封間隙更小,另外,保持原滑道潤滑方式,減少了滑道之間的漏風。

圖5 雙板簧下滑道示意圖

(3)機頭、機尾密封板漏風點

采用新型燒結(jié)機機頭機尾密封裝置,減小二者貼合面之間的間隙,避免密封蓋板被卡死的現(xiàn)象發(fā)生,從而保證燒結(jié)機機頭機尾密封良好。制作及安裝燒結(jié)機每個風箱之間的隔斷,隔斷使用鋼板制作方箱,內(nèi)部填充耐磨料,利于風量分布。

圖6 頭尾密封示意圖

(4)燒結(jié)機風箱處漏風點

風箱口耐材清理,連接處進行密封,風箱外部表面焊耐磨襯板或錳鋼板;風箱下口至大煙道中間的所有部件更換。更換大煙道存在漏風的補償器,消除該部位漏風。風箱連接法蘭漏風采用風箱口及軌道梁之間漏風采用角鋼反扣滿焊,消除漏風。

(5)大煙道本體漏風點

檢查大煙道內(nèi)部耐磨噴涂料損壞情況,以及更換部件后未噴涂部位進行噴涂耐高溫重質(zhì)耐磨噴涂料,噴涂前需將殘留噴涂層清除并牢固焊接龜甲網(wǎng),噴涂厚度在40~50mm,最終消除大煙道漏風。

(6)燒下部位漏風點

對雙層卸灰閥上部灰斗,更換下部短節(jié),采用法蘭連接,增加灰斗的耐磨性,并減小更換難度,并按要求在短節(jié)四周加焊鋼板進行加固。對卸灰閥至大煙道段灰斗磨損嚴重部位進行內(nèi)部貼補錳鋼板,厚度16mm,在改造過程對磨損嚴重存在漏風情況的雙層卸灰閥進行更換。

(7)臺車趕道(起拱)漏風點

在燒結(jié)機機尾下回程彎軌處安裝機尾彈性壓軌用來消除燒結(jié)機臺車在燒結(jié)機尾部搭肩起拱。燒結(jié)機上部軌道更換,頭部彎軌出口上平段更換,燒結(jié)機軌道作為臺車運行的基準,對臺車上下滑板密封存在主要的影響,目前上部軌道由于磨損不均勻,需整體進行更換,更換后應(yīng)恢復(fù)圖紙安裝尺寸,并保證軌道與彎軌的接頭平穩(wěn)過渡,必要時對頭部彎軌出口平段進行更換。燒結(jié)機風箱縱梁保護罩更換,拆除磨損嚴重的舊保護罩,更換新保護罩。由于臺車在改造后軌道梁的剛度不足,造成臺車帶負載后在水平面呈波浪狀運行,在臺車運行至軌道接縫處,兩部臺車欄板出現(xiàn)張口,造成漏風,為解決該漏風,采用在軌道梁下部增加支撐以提高軌道梁剛度的方式,使臺車在帶負載運行時趨于水平,減少兩部臺車欄板的張口。

圖7 臺車軌道梁加固示意圖

3、燒結(jié)內(nèi)控參數(shù)優(yōu)化

(1)改造后設(shè)備運行制度優(yōu)化

主抽風機采用全風門、高轉(zhuǎn)速操作思路,燒結(jié)負壓控制在-17.3kpa以下,在確保設(shè)備正常負荷情況下,徹底發(fā)揮主抽能力;環(huán)冷鼓風機使用要求為控制出礦溫度在60~120℃,既保證下游皮帶安全運行,同時杜絕過冷卻現(xiàn)象,即造成電耗浪費,又降低返礦溫度,影響混勻倆提溫,根據(jù)季節(jié)特性選取鼓風機開啟個數(shù)與位置,如表1所示;余熱發(fā)電采用一機一操作思路,以環(huán)冷料層上壓力為操作要點,通過取熱風機轉(zhuǎn)速與環(huán)冷機料層厚度調(diào)整,將上壓力控制在-10~20pa,確保環(huán)冷機1~2取熱段熱量最大限度利用。

表1 環(huán)冷鼓風機季節(jié)性操作制度

|

季節(jié) |

冬季 |

春、秋季 |

夏季 |

|

取熱風機 |

開啟(供暖補氣) |

開啟(發(fā)電) |

開啟(發(fā)電) |

|

環(huán)冷鼓風機 |

用1備4 |

用2備3 |

用3備2 |

(2)生產(chǎn)操作優(yōu)化與超厚料層燒結(jié)

生產(chǎn)操作思路為攻產(chǎn)轉(zhuǎn)變?yōu)榉€(wěn)產(chǎn)提升,杜絕野蠻操作,減少燒結(jié)過程變量調(diào)整,以穩(wěn)定混勻料倉為操作基礎(chǔ),定燒結(jié)機機速,上料量與料層厚度根據(jù)混合料透氣性緩慢加減,這種操作提高了燒結(jié)過程穩(wěn)定性,減少過程變量,減少臺車前進方向上混合料的溫度與水分偏析。具體參數(shù)控制范圍如表2所示。

表2 燒結(jié)機控制參數(shù)

|

混合料倉范圍 |

綜合上料量調(diào)整 |

機速調(diào)整范圍 |

圓輥調(diào)整頻次 |

BTP位置 |

大煙道溫度 |

|

50±5t |

≤10t |

≤0.02m/min |

5min/次 |

22.5~23 |

130℃~145℃ |

經(jīng)過以上設(shè)備升級改造與穩(wěn)定燒結(jié)過程為厚料層燒結(jié)奠定的基礎(chǔ),兩期燒結(jié)機料層由750mm提升至850mm以上。料層提升增強料層自蓄熱能力有效減少固體燃耗消耗;提料層的升高縮短了點火火焰長度,減少了煤氣與空氣流量,以保持火焰高溫段集中于料面,從而降低煤氣消耗;厚料層減少了點火熱量損失,隨著料層提升,爐膛容積變小,與外界接觸面變小,熱輻射損失降低,提高了保溫性能,從而降低煤氣消耗與改善表面燒結(jié)礦質(zhì)量;厚料層燒結(jié)可以改善燒結(jié)粒度組成,兩期燒結(jié)機返礦率由22%下降至18%,增大燒結(jié)礦出礦率,進而增加產(chǎn)量,降低工序能耗。

(3)煙氣循環(huán)系統(tǒng)優(yōu)化

煙氣循環(huán)風機操作采用全風門、調(diào)轉(zhuǎn)速方式,在確保循環(huán)比例>25%前提下節(jié)約電耗;煙氣循環(huán)風箱選取,以2個低溫段+4高溫段模式,確保循環(huán)煙溫160℃~210℃之間,充分利用循環(huán)煙氣熱量,減少固體燃料投入;循環(huán)煙氣罩內(nèi)負壓控制在-10~-5pa,罩內(nèi)氧含量控制在18%以上,在確保燒結(jié)過程穩(wěn)定前提下,提高循環(huán)比例,降低脫硫脫硝系統(tǒng)煙氣量處理符合,減少能源消耗。

(4)點火參數(shù)優(yōu)化

在設(shè)備改進與實現(xiàn)穩(wěn)定厚料層燒結(jié)后,在保證點火質(zhì)量的前提下,以降低焦爐煤氣消耗為目標展開點火工藝參數(shù)優(yōu)化,優(yōu)化情況如表3所示。

表3 工藝參數(shù)優(yōu)化情況

|

工藝參數(shù) |

混合料水分 |

空煤比 |

1#~3#風箱負壓 |

點火溫度 |

|

優(yōu)化前 |

7.2%±0.2% |

5.0 |

-7Kpa~-8Kpa |

1100℃±50℃ |

|

優(yōu)化后 |

7.0%±0.1% |

6.5 |

-4Kpa~-5Kpa |

1050℃±50℃ |

穩(wěn)定水分率,混合料水分控制標準由7.2%±0.2%下調(diào)至7.0%±0.1%,混合料水分穩(wěn)定是厚料層燒結(jié)的保證基礎(chǔ),同時適當降低水分率能夠減少煤氣使用量。通過穩(wěn)定皮帶秤下料與加水系統(tǒng)達到穩(wěn)定水分率目的;上調(diào)空煤比,降低煤氣消耗,富氧點火可以提升點火溫度,燒結(jié)表層固體燃料利用率提高,當空煤比由5.0提升至6.5,焦爐煤氣流量由1700m3/h下降至1400m3/h,點火溫度提升40℃,繼續(xù)提升后,出現(xiàn)下降效果,故選取空煤比為6.5;調(diào)整爐膛負壓,1#~3#風箱經(jīng)氣料分離改造后,可準確控制風箱負壓,經(jīng)大量實驗數(shù)據(jù)得出,1#~3#風箱負壓控制在-4KPa~-5KPa之間,可保證爐膛負壓達到-3~0Pa,保證點火深度控制在15mm~25mm,保證點火真空度控制在合理范圍內(nèi),實現(xiàn)微負壓點火,避免了點火熱量的損失與浪費;點火溫度由1100℃±50℃調(diào)整為1050℃±50℃,由于料層提升,爐膛容積變小,熱量散失減少,故不需要過高的點火溫度。

(5)破碎系統(tǒng)優(yōu)化

鑒于燃料破碎系統(tǒng)使用負荷大,設(shè)備磨損率高的問題,進行了破碎系統(tǒng)工藝優(yōu)化,對4輥使用制度、破碎給料量和輥間距調(diào)整進行優(yōu)化。優(yōu)化使用后可消除破碎后燃料粒度大和過破碎現(xiàn)象,可有效將破碎后燃料0.5~3mm粒度范圍控制在70%以上

四輥使用制度:四輥設(shè)備實行輪流使用、輪流車輥制度,日常采用“開3備1”模式,備用設(shè)備進行車輥維護,輪流使用和維護,確保四輥周期性正常運轉(zhuǎn),以提高設(shè)備良好率,保證燃料破碎效果。

破碎給料量:根據(jù)四輥使用周期和燃料種類進行不同給料量調(diào)整,以焦粉為例針對新輥、使用中期輥、使用末期輥分別采用25Hz、20Hz、15Hz給料量,確保破碎粒度,在破碎燒結(jié)煤時,由于燒結(jié)煤水分與硬度較大,四輥采用20Hz、15Hz、10Hz給料量。

輥間距調(diào)整:焦粉粒集較大,破碎時四輥調(diào)整范圍為2~3mm,太大則達不到破碎效果,太小則設(shè)備震動太大容易跳閘;燒結(jié)煤粒度較細,四輥間距調(diào)整為1.5~2mm。

4 實施效果

通過主要設(shè)備改造升級、燒結(jié)機漏風治理、燒結(jié)內(nèi)控參數(shù)優(yōu)化和活性炭系統(tǒng)優(yōu)化升級,實現(xiàn)了燒結(jié)全區(qū)域工序能耗降低的目的,工序能耗由51.49kgce/t下降至46.18kgce/t,下降比例為10.31%。其它主要參數(shù)詳細如表4所示。

表4 主要參數(shù)變化情況

|

年份 |

工序能耗 |

固耗 |

電耗 |

焦爐煤氣 |

余熱發(fā)電 |

日產(chǎn) |

內(nèi)返 |

料層 |

|

kgce/t |

kg/t |

Kwh/t |

m3/t |

Kwh/t |

t/d |

% |

mm |

|

|

2020 |

51.49 |

53.37 |

56.26 |

5.94 |

12.36 |

20500 |

22 |

750 |

|

2021 |

50.52 |

55 |

53.65 |

5.04 |

15.69 |

21000 |

22 |

780 |

|

2022 |

48.24 |

54.35 |

47.25 |

3.91 |

18.69 |

23500 |

19 |

830 |

|

2023 |

46.18 |

49.68 |

43.66 |

3.85 |

16.02 |

25000 |

17 |

850 |

|

優(yōu)化比例 |

10.31% |

6.91% |

22.40% |

35.19% |

51.21% |

21.95% |

22.73% |

13.33% |

注:優(yōu)化比例為2023年較2020年參數(shù)對比,以2022年參數(shù)為基準

(1)應(yīng)用后相比2020年工序能耗由51.49kgce/t下降至46.18kgce/t,下降5.31kgce/t,優(yōu)化比例為10.31%;

(2)應(yīng)用后相比2020年固耗由53.37kg/t下降至49.68kg/t,單耗下降3.69kg/t,優(yōu)化比例為6.91%;

(3)應(yīng)用后相比2020年電耗由56.26Kwh/t下降至43.66Kwh/t,單耗下降12.6Kwh/t,優(yōu)化比例為22.40%;

(4)應(yīng)用后相比2020年焦爐煤氣由5.94m3/t下降至3.85m3/t,單耗下降2.09m3/t,優(yōu)化比例為35.19%;

(5)應(yīng)用后相比2020年余熱發(fā)電由,12.36Kwh/t提升至18.69Kwh/t,發(fā)電提升6.33Kwh/t,優(yōu)化比例為51.21%;

(6)應(yīng)用后相比2020年生產(chǎn)參數(shù)得到優(yōu)化,日產(chǎn)水平提升4500噸,內(nèi)返下降5%,料層提升100mm;