曹樹志

(河鋼唐鋼煉鐵廠)

摘要:正常的高爐入爐粉末參與高爐冶煉進程,部分隨爐頂溢出。嚴重時高爐入爐粉末增加會惡化料柱透氣性,壓差升高,高爐順行惡化;另一方面高爐原燃料管理差,粉末多會造成爐墻局部粘結,爐型不規則,順行差從而影響高爐指標。高爐生產上普遍采用一系列防止粘結的操作制度,但效果不明顯。通過實施聚氨酯篩分下的酸性礦管理、燒結成品篩分改造、焦炭篩分管理等整粒工作,入爐<5 mm 粒級物料得到大幅有效控制,高爐狀態得到改變。

關鍵詞:高爐;粉末;篩分;<5 mm

0 引言

唐鋼 2 號高爐爐容 2000 m 3,高徑比 2.243,屬于矮胖型高爐,共 26 個風口,2013 年 10 月大修并于 2014 年 1 月 6 日開爐送風,開爐后實現了開爐快速達產,三天利用系數達到 2.2 t/(m3 .d)。開爐后經歷多次嚴重的爐墻粘結[1],其中 2014年 5 次、2015 年 3 次、2016 年 3 次、2017 年 1 次。粘結期間操作爐型頻繁變化,順行狀況逐步變差,風量水平持續萎縮,最終導致爐況失常,經濟損失巨大。2017年以來逐漸對入爐料主料小粒級<5mm 實施嚴格管控[2],高爐表現為透氣性改善,壓差逐漸降低,接受風量能力增強,對應高爐指標逐漸改善。

1 篩分現狀

1.1 入爐料小粒級管控標準[6]

1)篩上焦炭<10 mm 的粒級不超 5%,篩下返焦中>10mm 的粒級≯20%;

2)高爐返焦中>25 mm 粒級含量≯15%,>25 mm 含量超過 18%時更換篩網;

3)高爐焦丁篩篩下物>16 mm 粒級含量≯5%,超過 8%時更換篩網;

4)出廠燒結礦<5 mm 粒級含量<7%;

5)高爐槽下返礦中,>5 mm 粒級含量≯15%,>6.3 mm 粒級含量≯3%;

6)篩上物中<8 mm 的粒級不超 5%,篩下物中>8 mm 的粒級不超 10%;

7)高爐槽下返礦中,>5 mm 粒級含量≯15%,>6.3 mm 粒級含量≯3%;>5 mm 粒級含量出現兩次超 20%,或>6.3 mm 粒級含量出現兩次超過 5%時,更換篩網。

1.2 現狀分析

受篩分設備的影響,物料篩分效果往往達不到管控標準,具體情況如下:

1.2.1 燒結礦篩分系統

唐鋼煉鐵北區 1~3#燒結機 3、4 次篩共計 10 臺,其中 9 臺為直線振動篩,1臺為橢圓等厚振動篩,由于投入運行時間均超 10 年之久,從運行效果看,現有的成品篩篩網為鑄板篩網,因其加工工藝為鑄造,所以其開孔率受到限制僅為 10%~15%,篩板縫容易堵塞、清理困難,造成出廠燒結礦中<5mm 含量較高(有時高達 8% )。

高爐槽下燒結礦篩分系統是高爐物料入爐前的最后一道篩分工序,對減少粉末入爐有至關重要的作用。高爐礦篩尺寸偏小,上下篩網尺寸分別為 5 mm、3.5mm,容易造成小粒級物料入爐。

1.2.2 酸性礦篩分系統

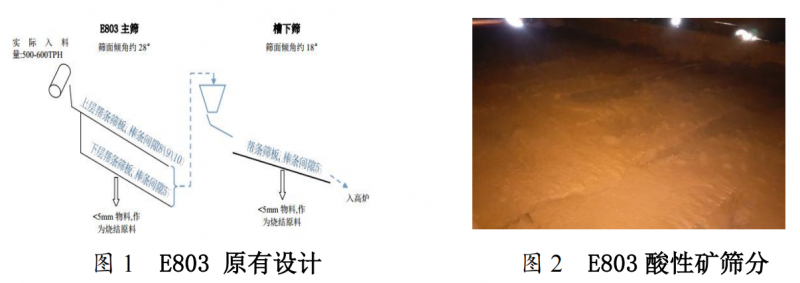

煉鐵部北區高爐用的酸性礦(酸性礦和球團)在入高爐礦倉前需要篩分處理,篩分設備采用的是雙層棒條篩(棒條間隙:上層 8 mm、9 mm、10 mm,下層 5 mm)。 篩面傾角約 18°(見圖 1),振動篩振幅約 2 mm,物料下行速度過慢,加之物料帶粉量過多,篩孔短時間內即被糊死,導致篩分效率極差。在每年汛期,酸性礦較濕、含粉較多的情況下,糊篩孔嚴重,篩分效率低下, 篩上物<5 mm 殘留率高達 80% ,致使槽下酸性礦篩篩網處于“糊死” 狀態[3](見圖 2)。 另外,唐鋼北區高爐槽下沒有酸性礦篩分,倉前篩分尤為重要。

1.2.3 焦炭篩分系統

煉鐵廠北區原料系統的振動篩 C106 擔負著向高爐供應篩分焦炭的重任,C106 焦炭篩分系統采用的陶瓷鑄石條固定溜篩,篩分效率較低,特別是汛期,C106 焦篩糊堵現象明顯,與正常季節比,篩分效率降低 50%以上,造成篩上成品<16mm 含量高達 20%,遠遠超過<10%的控制標準,增加了高爐倉下焦篩的負擔,使入爐大焦中<25 mm 含量平均增加 3 個百分點,不利于高爐穩定操作。

另外高爐槽下焦炭篩分設備磨損嚴重,頻繁檢修仍然屢次出現篩下物大粒級物料超標,目前高爐槽下焦炭篩網尺寸偏大(25mm),造成資源浪費。

1.2.4 高爐小焦篩分系統

高爐實施“小焦入爐”提高焦丁比是高爐強化冶煉手段之一,通過焦丁篩分系統改造可以緩解焦炭粉末入爐,改善高溫區透氣性和透液性。高爐槽下焦丁篩采用陶瓷棒條篩,當過料量增大時,雨季焦炭水分升高時,篩分效果較差,造成大量焦炭粉末入爐。

2 篩分設備改造與實施效果

針對鐵前篩分設備存在的問題,2016 年 12 月至 2017 年 9 月,先后對原料區的酸性礦振動篩、焦炭篩、燒結成品篩及高爐槽下篩實施設備升級改造。

2.1 燒結礦篩分系統升級改造

2.1.1 成品振動篩改造

針對燒結成品系統工藝流程特點、篩分效果以及現場除塵效果差的問題,將燒結三、四次篩改為環保型 BTS 懸臂棒條篩,分級方式為單層雙面棒條篩[5],該項設計和改造的主要技術優勢如下:

1)改變篩網結構形式降低篩網堵塞率,將篩板由金屬橫向式改為高強度棒條形式,增大有效篩分面積;

2)改變傳統橢圓等厚振動篩運動軌跡,增強傳動方式,提高振動效果;

3)重量輕,篩子自重只有原來振動篩的 20% ,更換篩網變得更方便,更換篩體需 4h,更換篩網需 2h;

4)懸臂篩篩面具有一定坡度的棒條結構,呈梯狀分布,既能減輕篩網負荷,又能使物料受到不同步振動和拋擲作用,起到疏松物料層,使物料充分接觸篩面的作用;

5)單層雙網結構,既保證振篩使用壽命又保證篩分效果,大幅度降低成品料中的含粉量。

燒結成品系統三、四次篩改造完成后,燒結礦出廠整粒效果明顯改善,基本保證生產現場無揚塵,高爐槽下燒結礦返粉降低 2.29%,成品篩改造前后篩分數據見表 1。

2.1.2 高爐槽下燒結礦篩分

高爐槽下篩分系統是高爐物料入爐前的最后一道篩分工序,對減少粉末入爐有至關重要的作用。2017 年以來,煉鐵廠對高爐槽下部分礦、焦篩及焦丁篩實施全面治理,進一步改善高爐入爐原料粒度。根據生產實際,高爐將部分燒結礦上、下篩網尺寸分別由 5 mm、3.5 mm 調整為 8 mm、4.5 mm,有效改善了燒結礦入爐整粒組成。2.2 酸性礦振動篩改造

2.2.1 采用 HPM 聚氨酯篩分技術

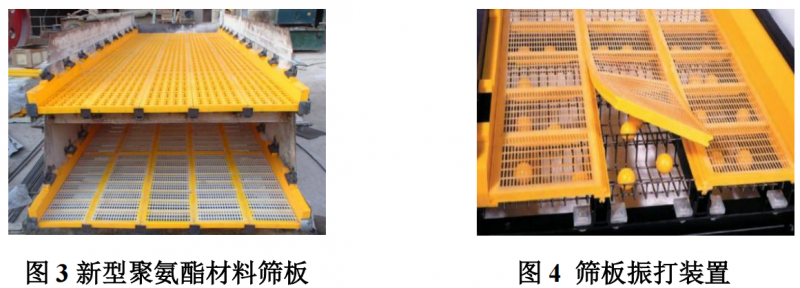

為提升難篩分物料的篩分效果,應用 HPM 篩分技術[4],對酸性礦振動篩進行改造,該項技術主要特點:

1)整個篩為軟連接扣接,安裝、更換方便,勞動強度低,更換篩板的停篩時間短(1 個人更換 1 塊篩板可以在 2 min 內完成);

2)整個篩面純平、無弧角,有利于物料的均勻分布;

3)篩面的柔性特點不僅有利于篩板更好地傳導振動篩的激振力,而且篩板連接牢固性好,見圖 3;

4)模塊化的設計,保證了有效篩分面積,使用效率最大化,更換更經濟;

5)與振動篩的軟性連接避免了非正常磨損因素導致的篩板損壞,使用壽命 更長;

6)工作時自身基本不產生噪音。

應用新型聚氨酯材料篩板和增加振打裝置,見圖 4。對酸性礦振動篩進行改造,投入使用后,篩分效果改善明顯。 一般情況下,篩上物料<5 mm 殘留率不超過 1% ,當酸性礦特別濕且粘的情況下,篩上物料 <5 mm 殘留率也能控制在 5%以下,與改造前比降低 70% 。

2.2.2 合理控制酸性礦篩分料量

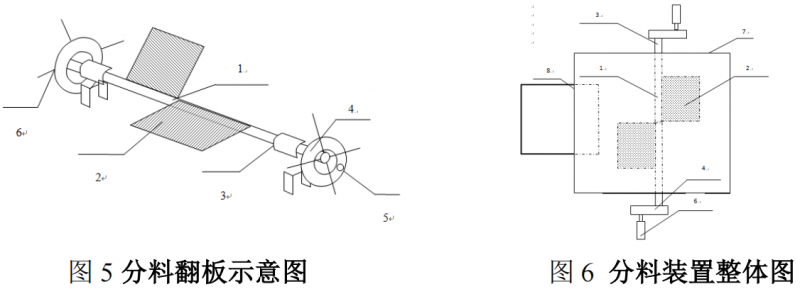

酸性礦供應受采購影響質量變化大,個別批次含粉率可達 20%以上,需根據情況對塊礦料量進行控制,以達到最佳的篩分效果。原料塊礦篩分流程采用一種控制篩分料量的分料裝置(見圖 5、圖 6),可以實現以下功能:

1)當含粉率上升較多時利用分料器控制料量均勻進入到兩套篩分系統之中,強化篩分效果;

2)酸性礦質量較好時利用一套篩分系統,增大篩分處理量,保證高爐槽位;

3)分料裝置為旋轉法蘭盤與搖動手柄驅動模式,實現機旁作業,安全可靠;

4)分料裝置包括鎖定部件設于旋轉法蘭盤上的鎖緊銷,防止翻板位移。

通過采用料量控制,既可實現合理篩分,提高篩凈率,也可增大塊礦處理量,滿足高爐用量需求,促進高爐生產的穩定。

2.3 焦炭篩分管理

2.3.1 大焦篩分

2017 年 10 月份 C106 改造完成,將現有的固定溜篩改為棒條振動篩。振動篩篩分效率高,不易堵孔,篩下>16mm 大粒級減少,通過量 400 t/h,篩分效率達 90%以上,篩上焦中<16mm 不超 10%,>16mm 大粒級小于 5%。篩板使用壽命達 6 個月,備件篩板可局部更換,備件及維修費用與過去基本持平,利于長期穩定生產。

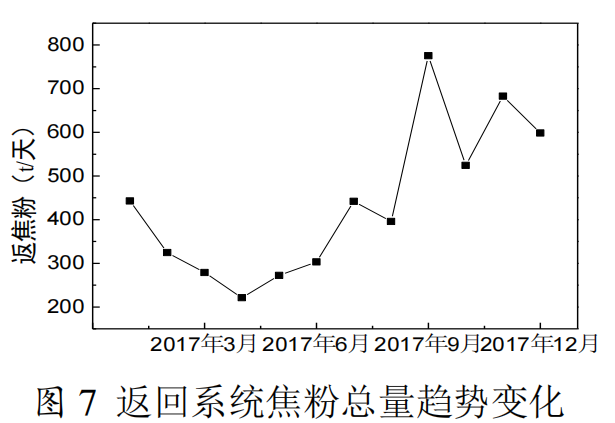

篩體材料和工作方式改變以后,C106 系統焦炭篩分效果明顯改善,高爐槽下整體大粒級焦炭比例增加,返回系統焦粉總量升高。返回系統焦粉總量趨勢變化,見圖 7。

對高爐槽下焦篩實施全面治理,將部分焦炭篩篩網尺寸由 25 mm 調整為 22mm,新焦篩投入使用后,既保證了焦炭篩分效果,又有效控制了小焦料(原來返焦粉(t/天)焦丁比過高),效果明顯提升,進一步改善了高爐入爐焦炭粒度。

2.3.2 焦炭水份管理

汛期生產防止焦炭水份波動造成高爐爐況波動,焦炭筒倉化存儲減小水份波動,在一次料場 E 料場設計 10 個 5 000 m 3 的焦炭貯倉。

正常生產時分別儲備不同品種的干熄焦、水焦,也可以按焦炭標準分為儲 存一級焦、二級焦等等。雨季到來焦炭水份大幅升高,特別嚴重時甚至出現 10%以上的物理水,此時選擇筒倉輸出焦炭或者干濕混搭,可有力的減輕水份影響,減少大量焦炭粉末入爐,有利于高爐順行。

2.3.3 焦丁篩系統改造

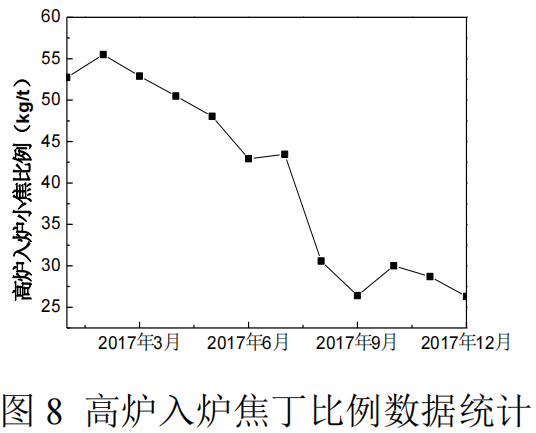

焦丁篩改為新式免清理篩網,增加自振打裝置以后,主要技術指標均達到預期目標:篩孔不易堵孔,通過量 400 t/h,篩分效率 90%以上,篩上焦中<16 mm粒級不超 10% ,篩下>16mm 不超 5%。高爐入爐小焦粒度均勻,消除粉末入爐,高爐焦丁比成下行趨勢,見圖 8。

高爐實施“小焦入爐”提高焦丁比是高爐強化冶煉手段之一,通過焦丁篩分系統改造可以緩解焦炭粉末入爐,改善高溫區透氣性和透液性。

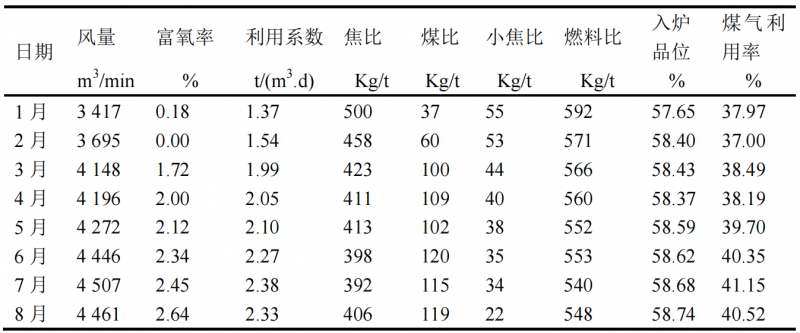

3 技術經濟指標改善效果

2017 年以來唐鋼煉鐵廠 2#高爐爐況逐漸轉好,指標不斷優化,(9 月份后環 保悶爐)生鐵產量平均增加 1100 t/d,燃料比消耗降低約 16 kg/t-Fe。2019 年更是不斷強化,指標已經接近歷史最好水平。2 #高爐的好轉與 2017 年塊礦系統、燒結礦、焦炭系統等鐵前篩分改善密不可分,起到極其重要的支撐作用。

表 2 2#爐改造前后技術經濟指標對比

4 結語

通過實施聚氨酯篩分下的酸性礦管理、高爐燒結系統燒結礦篩分管理、焦炭篩分管理等整粒工作,篩分效率明顯提高,入爐<5 mm 粒級物料得到大幅有效控制, 高爐爐況不斷好轉,指標隨之不斷優化,最終也解決了爐墻粘結的問題。

參考文獻

[1] 葛玉春,馬明鑫. 唐鋼 2 號高爐爐墻結厚處理實踐[J].河南冶金,2015(4):37-40

[2] 廖可橋.爐墻結厚的處理和預防[J].鄂鋼科技,2005 (3):24-25

[3] 張詠梅,陳璇,周東鋒.安鋼原料場篩分系統的工藝改進[J].冶金叢刊,2011(3) :32-34

[4] 桂鐵山,張全新,鄭春龍.韶鋼原料場塊礦篩分系統優化改造及效果[J]. 南方金屬,2017(6):61-64

[5] 吳啟瑞,王學軍.懸臂篩網振動篩的改造與實踐[J].南方金屬,2018(12):38-40

[6] 王倉,甄常亮,胡金波等.鐵前篩分設備的升級改造實踐[J].河北冶金,2019(3):30-34