馬 登1 吳 偉2

( 1. 江蘇永鋼集團有限公司,江蘇 張家港 215628; 2. 鋼鐵研究總院 冶金工藝研究所,北京 100081)

【摘要】 對比研究了國內(nèi)鋼廠 120 t 轉(zhuǎn)爐供氧制度和底吹工藝的優(yōu)化實踐以及智能冶煉和冶煉新工藝的應(yīng)用實踐。結(jié)果表明: 適用于 120 t 轉(zhuǎn)爐的氧槍噴頭孔數(shù)為 5 個; 120 t 轉(zhuǎn)爐底吹系統(tǒng)通常配置 4 ~ 8 支底吹管路,通過提高轉(zhuǎn)爐底吹強度,可降低爐渣 FetO 含量和鋼水終點磷含量; 副槍和投彈儀均可應(yīng)用于 120 t 轉(zhuǎn)爐,但副槍與轉(zhuǎn)爐爐口的有效距離需大于 400 mm。

【關(guān)鍵詞】 轉(zhuǎn)爐;復(fù)吹;智能冶煉工藝

轉(zhuǎn)爐煉鋼是目前世界上最主要的煉鋼 方法,國內(nèi)已建設(shè)了眾多煉鋼轉(zhuǎn)爐。作為冶煉成本控制的關(guān)鍵環(huán)節(jié)之一,轉(zhuǎn)爐煉鋼成本控制和冶煉效率提高是鋼鐵企業(yè)提高經(jīng)濟效益的最主要途徑,因此業(yè)內(nèi)已研究和開發(fā)了多種轉(zhuǎn)爐高效冶煉工藝。本文對比研究了國內(nèi) 120 t 轉(zhuǎn)爐高效冶煉工藝,為降低轉(zhuǎn)爐冶煉成本、提高冶煉效率提供參考。

1 頂吹供氧制度優(yōu)化實踐

供氧制度主要包括氧槍噴頭結(jié)構(gòu)、供氧壓力、供氧強度和氧槍槍位。供氧制度優(yōu)化是提高轉(zhuǎn)爐生產(chǎn)效率的重要手段之一。

馬鋼第一鋼軋總廠為解決轉(zhuǎn)爐冶煉過程存在的供氧強度低、冶煉周期長、鋼鐵料消耗高和一倒磷含量高等問題,對 120 t 轉(zhuǎn)爐的氧槍噴頭進行了優(yōu)化,將氧槍噴頭孔數(shù)從 4 孔改為 5 孔,氧槍噴頭馬赫數(shù)從 1.98 提高至 2.05,噴孔夾角從 12.0°增至 13.5°,并縮小喉口直徑和出口直徑,提高設(shè)計氧壓,供氧強度從 2.98 N·m3 /( min·t) 提高至3.39 N·m3 /( min·t) ,如表 1 所示[1]。根據(jù)馬鋼相關(guān)研究報道,使用 5 孔氧槍噴頭冶煉時,吹氧時間從 911 s 縮短至 783 s,脫磷率從 81.52% 升至85.31% ,終渣全鐵質(zhì)量分?jǐn)?shù)從 18.59% 降 至15.84% ,鐵水消耗從 874 kg /t 降至 852 kg /t。

福建三鋼針對 120 t 轉(zhuǎn)爐冶煉過程出現(xiàn)的噴濺、爐渣返干等問題,對氧槍噴頭參數(shù)進行了優(yōu)化,將氧槍噴頭馬赫數(shù)從 1.99 提高至 2.02,設(shè)計氧壓從 0.92 MPa 降至 0.85 MPa,增大喉口直徑和出口直徑,供氧強度從 3. 26 N·m3 /( min·t)升至 3. 48 N·m3 /( min·t) ,如表 2 所示[2]。使用優(yōu)化后的 5 孔氧槍噴頭冶煉時,爐渣化渣效果提高,吹煉時間縮短了 0. 16 min,爐渣全鐵質(zhì)量分?jǐn)?shù)從 13. 88% 降至 12. 59% 。

安陽鋼鐵為改善 120 t 轉(zhuǎn)爐冶煉狀況,將氧槍噴頭孔數(shù)從 4 孔改為 5 孔,并對氧槍參數(shù)進行了優(yōu)化,如表 3 所示[3]。經(jīng)過優(yōu)化后,氧氣消耗從61.5 m3 /t降至 59.7 m3 /t,供氧時間從 14.7 min縮短至 12. 9 min,石灰消耗從 31.8 kg /t 降至29.7 kg /t,一倒去磷率從 79.1% 增至 84.4% ,終渣平均全鐵質(zhì)量分?jǐn)?shù)從 17.2% 降至 15.6% 。

廣東陽春新鋼鐵將 120 t 轉(zhuǎn)爐的供氧強度從3.15 N · m3 /( min · t ) 提高至 3.30 N · m3 /( min·t) ,同時增大氧槍噴頭的喉口直徑和出口直徑,增大噴孔夾角,如表 4 所示[4]。氧槍噴頭優(yōu)化后,平均供氧時間從 902 s 縮短至 848 s,氧氣消耗從 51.7 m3 /t 降至 49.3 m3 /t。

攀鋼集團提釩煉鋼廠為提高 120 t 轉(zhuǎn)爐半鋼 冶煉效率,對氧槍噴頭參數(shù)進行了優(yōu)化,如表 5所示[5]。使用優(yōu)化后的氧槍噴頭進行冶煉時,供氧強度從 3.29 N·m3 /( min·t) 提高至 3.48 N· m3 /( min·t) ,吹氧時間縮短了 56 s,終渣全鐵質(zhì)量分?jǐn)?shù)從 20.13% 降至 19.43% 。

通鋼通過冷態(tài)試驗,將直孔型四孔鑄造噴頭氧槍改為拉瓦爾氧槍,優(yōu)化后氧槍噴頭參數(shù)如表6 所示[6]。生產(chǎn)實踐表明,氧槍噴頭優(yōu)化后,供氧時間為 15.6 min,氧氣消耗為 54.69 m3 /t。

中天鋼鐵[7-8]將氧槍流量從 28 000 N·m3 / h提高至 33 000 N·m3 / h,同時增大了出口直徑和喉口直徑,并減小了噴孔夾角,如表 7 所示。同時將廢鋼比從 17.8% 提高至 25.0% ,轉(zhuǎn)爐吹氧時間從 15.0 min 縮短至 13.5 min 以內(nèi),吹氧時間至少縮短 1. 5 min。

綜合上述數(shù)據(jù)得到了國內(nèi) 120 t 轉(zhuǎn)爐頂吹供氧制度的優(yōu)化方法及具體措施,如圖 1 所示。由圖 1 可知,為提高轉(zhuǎn)爐吹煉效率,多數(shù)企業(yè)采用適當(dāng)提高供氧強度、將氧槍噴頭孔數(shù)從 4 孔調(diào)整為 5 孔、適當(dāng)提高氧槍噴頭馬赫數(shù)、增大喉口直徑和出口直徑、增大噴孔夾角的方法,其主要作用為:

(1) 在其他條件不變的情況下,適當(dāng)提高供氧強度可縮短冶煉時間;

(2) 增加氧槍噴孔數(shù)量,從 4 孔調(diào)整為 5 孔可大幅度增加氧氣射流的沖擊面積,促進化渣及脫碳反應(yīng);

(3) 適當(dāng)提高氧槍噴頭馬赫數(shù),可以提高氧氣射流速度,促進熔池反應(yīng);

(4) 適當(dāng)增大氧槍噴孔夾角,可增加氧氣射流與金屬液的接觸面積。

多數(shù)鋼廠在提高供氧強度時,同時使用方法( 2) 、( 3) 或( 4) 以提高冶煉效果。馬鋼在采用方法( 1) ( 供氧強度提高 0.41 N·m3 /( min·t) ) 、( 2) ( 氧槍噴頭孔數(shù)從 4 孔調(diào)整為 5 孔) 、( 3) ( 氧槍噴孔馬赫數(shù)提高 0.07) 、( 4) ( 氧槍噴孔夾角增大 1.5°) 的條件下,吹氧時間縮短了 128 s,終渣全鐵質(zhì)量分?jǐn)?shù)降低了 2.75% ,鐵水消耗降低了22 kg /t,效果顯著。

福建三鋼采用方法( 1) ( 供氧強度提高 0.22 N· m3 /( min·t) ) 、(2) ( 氧槍噴頭孔數(shù)從 4 孔調(diào)整為 5孔) 、( 3) ( 氧槍噴孔馬赫數(shù)提高 0.03) 的條件下,爐渣化渣效果提高,吹煉時間縮短了 0.16 min,爐渣全鐵質(zhì)量分?jǐn)?shù)降低了1.29%。

廣東陽春新鋼鐵在采用方法( 1) ( 供氧強度提高 0.15 N·m3 /( min·t) ) 、( 4) ( 氧槍噴孔夾角增大 0.25°) 的條件下,平均供氧時間縮短了 54 s。

攀鋼煉鋼廠在采用方法( 1) ( 供氧強度提高0.19 N·m3 /( min·t) ) 、( 3) ( 氧槍噴孔馬赫數(shù)提高 0.02) 、( 4) ( 氧槍噴孔夾角增大 1°) 的條件下,吹氧時間縮短了 56 s,終渣全鐵質(zhì)量分?jǐn)?shù)降低了0.70% 。

此外,大幅度提高供氧流量,除了能夠縮短吹氧時間,也會增加噴濺的風(fēng)險和脫磷的難度。因此,中天鋼鐵在大幅度提高供氧強度的條件下( 供氧流量提高 5 000 N·m3 / h、供氧強度增加0. 60 N·m3 /( min·t) ) ,將氧槍噴孔夾角減小0.5°,不僅縮短了吹氧時間,還抑制了噴濺。

以上生產(chǎn)實踐表明,適用于120 t 轉(zhuǎn)爐的氧槍噴頭孔數(shù)為 5 個,馬赫數(shù)為 2.00 ~ 2.07,設(shè)計氧壓為0.85 ~ 0.95 MPa,供氧強度最高可達 3.93 N·m3 / ( min·t) ,通過優(yōu)化供氧制度,供氧時間縮短了 10 ~ 120s,終渣全鐵質(zhì)量分?jǐn)?shù)降低了0.7% ~ 1.6%。

2 底吹工藝優(yōu)化實踐

轉(zhuǎn)爐底吹氣體對熔池的攪拌作用可顯著改善熔池成分和溫度均勻性,減少噴濺,加快脫磷、脫碳化學(xué)反應(yīng),降低冶煉終點鋼水氧含量和爐渣FetO 含量[9]。常規(guī)轉(zhuǎn)爐使用的底吹元件為毛細(xì)管式或環(huán)縫管式底吹元件。國內(nèi)鋼企已經(jīng)廣泛開展了底吹工藝優(yōu)化的生產(chǎn)實踐。

濰坊特鋼集團有限公司開展了 120 t 轉(zhuǎn)爐底吹工藝優(yōu)化生產(chǎn)實踐[10]。該轉(zhuǎn)爐的 8 個底吹孔在爐底熔池 1 /2 半徑處均勻環(huán)形排列,如圖 2 所示,并將毛細(xì)孔磚式底吹元件改造成雙環(huán)縫式底吹槍。以轉(zhuǎn)爐冶煉胎圈鋼絲鋼種為例,冶煉各環(huán)節(jié)的底吹氣源種類切換時間、氣源流量和供氣強度如表 8 所示。生產(chǎn)實踐表明,底吹槍一次透氣性達到 7 000 爐以上; 與底吹堵塞爐次相比,轉(zhuǎn)爐底吹通暢爐次的定氧值同比降低了 8.2 × 10-6,終渣全鐵質(zhì)量分?jǐn)?shù)降低了 1.02% ,鐵水錳收得率提升了 2.7% 。

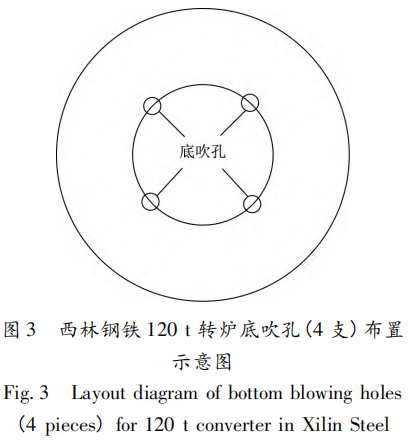

西林鋼鐵集團 120 t 轉(zhuǎn)爐設(shè)置 4個底吹孔,均布置在工作層表面 1 804 mm 的同心圓上。底吹元件在熔池底部布置的圓周直徑與熔池直徑 D 的比值為 0.476D,將 4 個底吹元件分成兩組,分布在出鋼口與兌鐵連線的兩側(cè),每兩支底吹元件夾角為90°,如圖 3 所示。底吹元件采用環(huán)縫式噴槍,底吹工藝制度如表 9 所示[11]。通過采取嚴(yán)格控制終渣成分、加強終點控制、降低出鋼溫度、優(yōu)化濺渣工藝、加強爐型控制等措施,轉(zhuǎn)爐復(fù)吹爐役達到13 000爐,終渣平均全鐵質(zhì)量分?jǐn)?shù)為 12% ,終點鋼水殘錳質(zhì)量分?jǐn)?shù)為 0.07% ~ 0.12% 。

為少渣煉鋼脫磷工藝提供動力學(xué)條件,天津鋼鐵集團( 天鋼) 煉軋廠將 120 t 轉(zhuǎn)爐的底吹透氣磚改為環(huán)縫噴槍,開發(fā)了適用于脫磷的底吹工藝制度,如表 10 所示,并通過采取爐底維護、終渣氧化鎂控制、強化濺渣效果、強化濺渣槍位控制等措施,延長了環(huán)縫式底吹元件壽命,使復(fù)吹爐役達到12 000爐[12]。

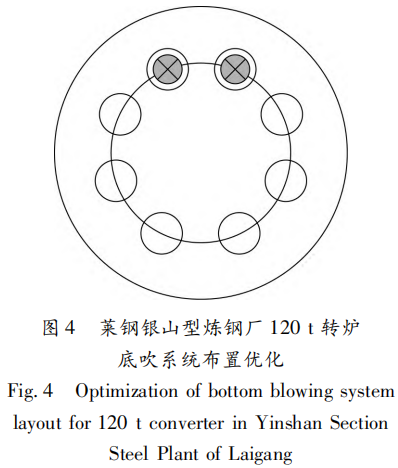

萊鋼銀山型鋼煉鋼廠通過優(yōu)化 120 t 轉(zhuǎn)爐的底吹供氣模式,在原有8 個底吹槍基礎(chǔ)上,去掉出鋼側(cè)的2 個底吹槍,提高其余6 個底吹槍的底吹流量( 表11 和圖4) 。生產(chǎn)實踐表明,底吹工藝優(yōu)化后,終點磷質(zhì)量分?jǐn)?shù)從0.018 7%降至0.017 5%,爐渣全鐵質(zhì)量分?jǐn)?shù)從13.81%降至13.10%[13]。

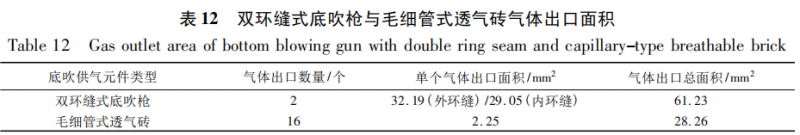

目前,國內(nèi)鋼鐵企業(yè)主要采用雙環(huán)縫式底吹槍和毛細(xì)管式透氣磚作為爐底供氣元件,兩種供氣元件的橫截面示意圖如圖 5 所示。

雙環(huán)縫式底吹槍和毛細(xì)管式透氣磚氣體出口面積如表 12 所示。由表 12 可知,雙環(huán)縫式底吹槍氣體出口數(shù)量為毛細(xì)管式透氣磚的 15% ,前者的氣體出口總面積為后者的 2. 16 倍,單個氣體出口面積為后者的 10 倍以上。

濰坊特鋼、西林鋼鐵、天鋼、萊鋼等企業(yè)的生產(chǎn)實踐表明,120 t 轉(zhuǎn)爐底吹系統(tǒng)通常配置 4 ~ 8支底吹管路,通過開展優(yōu)化底吹孔布置、提高轉(zhuǎn)爐底吹強度的試驗,將吹煉期的底吹強度提高至0.04 ~ 0.12 N·m3 /( min·t) ,使單支路底吹流量達到 60 ~ 120 N·m3 / h,可降低爐渣 FetO 含量和鋼水終點磷含量,提高終點鋼水殘錳量。

在提高底吹強度( 底吹流量) 的同時,頂吹供氧制度也需要優(yōu)化。要提高轉(zhuǎn)爐的復(fù)吹效果,必須使氧槍噴頭及底吹槍或透氣磚的各項工藝技術(shù)參數(shù)達到最優(yōu)。

馬鋼 120 t 轉(zhuǎn)爐采用雙環(huán)縫式底吹供氣元件時,將供氣強度逐步提高至 0.09 m3 /( t · min) [14],單支路底吹氣體流量達到 50 ~ 70 N· m3 / h,并優(yōu)化氧槍噴頭參數(shù),提高了復(fù)吹效果。

昆鋼將毛細(xì)管式透氣磚更換為雙環(huán)縫式底吹供氣元件[15],發(fā)現(xiàn)存在爐底和底吹元件維護難度大、渣線和倒渣面損傷大、冶煉周期長等問題,通過減小噴孔夾角并增加供氧流量,同時縮短供氧時間,使復(fù)吹同步爐齡從 4 230 爐提高至 17 182 爐,終渣全鐵質(zhì)量分?jǐn)?shù)降低了 2.25% 。

智能冶煉工藝的應(yīng)用實踐智能冶煉工藝的應(yīng)用借助于副槍系統(tǒng)和冶煉模型。120 t 轉(zhuǎn)爐屬于中小型轉(zhuǎn)爐,根據(jù)爐體尺寸,優(yōu)先選用副槍,在爐體尺寸不滿足要求的條件下,可使用投彈式快速分析儀( 簡稱投彈儀) 。

通化鋼鐵于 2005 年引進了國外副槍系統(tǒng)和動靜態(tài)模型,用于指導(dǎo) 120 t 轉(zhuǎn)爐的冶煉操作,取得了縮短冶煉周期、提高生產(chǎn)效率的效果[16]。

2011 年,邯鋼一煉鋼廠在 120 t 轉(zhuǎn)爐上安裝副槍和動靜態(tài)控制系統(tǒng),在改善吹煉穩(wěn)定性、減少補吹爐數(shù)、縮短轉(zhuǎn)爐冶煉周期、提高勞動生產(chǎn)率、改善煉鋼工作環(huán)境等方面取得了初步成果[17]。

萊鋼銀山型鋼煉鋼廠在 120 t 轉(zhuǎn)爐上安裝國外副槍系統(tǒng),同時根據(jù)鐵水溫度、鐵水硅含量等條件開發(fā)不同的操作模式,系統(tǒng)根據(jù)鐵水硅含量、鐵水溫度,對二級服務(wù)器中模型進行甄選識別,選擇能適用于當(dāng)前原料條件的最優(yōu)模型[13,18]。

2012 年,邯鋼三煉鋼廠在 120 t 轉(zhuǎn)爐上安裝投彈儀,用于對一倒鋼水碳、磷含量和溫度進行檢測,并將數(shù)據(jù)用于校準(zhǔn)智能化煉鋼系統(tǒng)預(yù)報模型,實現(xiàn)了不倒?fàn)t出鋼的新模式[19]。

陽春新鋼鐵也于 2019 年引進投彈儀,采用投彈式檢測技術(shù)后,轉(zhuǎn)爐終點控制準(zhǔn)確性提高,且不需要操作員接近爐體,可取消或?qū)崿F(xiàn)不倒?fàn)t出鋼,為生產(chǎn)單位人員結(jié)構(gòu)優(yōu)化提供了空間,轉(zhuǎn)爐生產(chǎn)效率提升了 10% ,人均產(chǎn)鋼量從 1 000 t 提高到1 200 t[20]。

投彈儀和副槍的優(yōu)缺點如表 13 所示。由表13 可知,相比投彈儀,副槍更節(jié)能降耗,但安裝副槍所需空間較大。通過對比 4 家公司的副槍安裝位置( 表 14) 可知,在正常吹煉條件下,副槍與轉(zhuǎn)爐爐口的有效距離需大于 400 mm,副槍本體與爐口邊緣距離大于 450 mm( 公司 A、B、C) 。若副槍本體與爐口的有效距離小于 400 mm( 公司 D) ,使用副槍時需將副槍槍體向爐后傾斜 1°以上,同時確保爐口結(jié)渣可控。

4 冶煉新工藝的應(yīng)用

蘭州資源環(huán)境職業(yè)技術(shù)學(xué)院在 120 t 轉(zhuǎn)爐開展了后吹氬氣攪拌工藝的工業(yè)試驗,在轉(zhuǎn)爐吹氧結(jié)束后并且爐體不動的情況下,采用底吹流量為800 N·m3 / h 的氬氣攪拌鋼液 5 min。試驗結(jié)果顯示,平均硫質(zhì)量分?jǐn)?shù)降低了 0.004% ,平均磷質(zhì)量分?jǐn)?shù)降低了 0.002% ,爐渣鐵氧化物的質(zhì)量分?jǐn)?shù)降低了 4. 8% ,鋼液平均溫度降低了 10 ~ 20℃[21]。酒鋼采用噴槍型底吹元件[22],在 120 t 復(fù)吹轉(zhuǎn)爐上開展了高強度底吹 CO2 試驗,底吹 CO2 流量最高為 800 m3 / h。試驗結(jié)果表明,終點碳氧積平均降低了 1.4 × 10-4。鋼鐵研究總院開發(fā)了鐵酸鈣系脫磷劑并在 120 t 轉(zhuǎn)爐上完成了 13 爐試驗[23],試驗結(jié)果表明鋼水脫磷率達到 90% 以上。

此外,音頻化渣工藝[24-25]、自動加料工藝[26]、激光側(cè)厚技術(shù)[27]等工藝技術(shù)已應(yīng)用于 120 t 轉(zhuǎn)爐。

5 結(jié)論

(1) 適用于 120 t 轉(zhuǎn)爐的氧槍噴頭孔數(shù)為5 個,馬赫數(shù)為 2.00 ~ 2.07,設(shè)計氧壓為 0.85 ~ 0.95 MPa; 氧槍噴頭優(yōu)化后,供氧時間縮短了10 ~ 120 s,終渣全鐵質(zhì)量分 數(shù)降低了 0. 7% ~1. 6% 。

(2) 120 t 轉(zhuǎn)爐底吹系統(tǒng)通常配置 4 ~ 8 支底吹管路,通過開展優(yōu)化底吹孔布置、提高轉(zhuǎn)爐底吹強度的試驗,將吹煉期底吹強度提高至 0. 04 ~0. 12 N·m3 /( min·t) ,使單支路底吹流量達到60 ~ 120 N·m3 / h,可降低爐渣 FetO 含量和鋼水終點磷含量,提高終點鋼水殘錳量。

(3) 副槍功能優(yōu)于投彈儀,但在正常吹煉條件下,副槍與轉(zhuǎn)爐爐口的有效距離需大于400 mm。若副槍本體與爐口的有效距離小于 400mm( 公司 D) ,使用副槍時需將副槍槍體向爐后傾斜 1°以上,同時確保爐口結(jié)渣可控。

(4) 自動加料技術(shù)、自動吹煉技術(shù)、吹煉終點自動控制技術(shù)、自動出鋼技術(shù)等智能冶煉技術(shù)是120 t 轉(zhuǎn)爐冶煉技術(shù)的發(fā)展趨勢。

參考文獻

[1]宋健,解文中,孫波,等. 120 t 轉(zhuǎn)爐氧槍噴頭參數(shù)優(yōu)化與應(yīng)用[J]. 煉鋼,2022,38( 1) : 14-19.

[2]姜迪剛. 120 噸轉(zhuǎn)爐氧槍噴頭工藝參數(shù)優(yōu)化[J]. 福建冶金,2020,49( 5) : 18-20.

[3]孫繼 華. 120 t轉(zhuǎn)爐氧槍噴頭的設(shè)計優(yōu)化[J]. 鑄造技術(shù), 2014,35( 6) : 1330-1331.

[4]趙龍. 120 t 轉(zhuǎn)爐氧槍噴頭改造及供氧參數(shù)優(yōu)化[J]. 南方金屬,2022( 1) : 44-47.

[5]陳均,劉榮蒂,梁新騰,等. 120 t 轉(zhuǎn)爐氧槍噴頭優(yōu)化設(shè)計及工業(yè)應(yīng)用[C]/ /第十八屆( 2014 年) 全國煉鋼學(xué)術(shù)會議. 西安:中國金屬學(xué)會,2014: 1-7.

[6]張洪剛. 通鋼 120 t 復(fù)吹轉(zhuǎn)爐氧槍噴頭改進的技術(shù)研究[D]. 沈陽: 東北大學(xué),2009.

[7] 蔣鯉平,于飛. 120 t 轉(zhuǎn)爐高效化冶煉工藝研究[J]. 河北冶金,2021( 7) : 46-49.

[8]張?zhí)欤Y鯉平,于飛,等. 120 t 轉(zhuǎn)爐高供氧強度冶煉工藝開發(fā)[J]. 特殊鋼,2021,42( 5) : 52-55.

[9]王新華,李金柱,劉鳳剛. 轉(zhuǎn)型發(fā)展形勢下的轉(zhuǎn)爐煉鋼科技進步[J]. 煉鋼,2017,33( 1) : 1-12.

[10]高旭,于瑞波,王懷剛. 120 t 轉(zhuǎn)爐底吹系統(tǒng)的優(yōu)化[J]. 山東冶金,2019,41( 5) : 76-77.

[11]徐維利. 西鋼復(fù)吹轉(zhuǎn)爐提高底吹壽命生產(chǎn)實踐[J]. 黑龍江冶金,2014,34( 3) : 76-77.

[12]田志剛. 大底吹條件下提高轉(zhuǎn)爐爐齡實踐[J]. 天津冶金,2017( 4) : 8-11.

[13]薛志,郭偉達,李強篤,等. 轉(zhuǎn)爐高效低成本智能煉鋼新技術(shù)應(yīng)用[J]. 山東冶金,2019,41( 2) : 4-7.

[14]牛金印,解文中,王勇,等. 馬鋼 120 t 頂?shù)讖?fù)吹轉(zhuǎn)爐底吹工藝優(yōu)化[J]. 江西冶金,2021,41( 5) : 43-47.

[15]楊春雷,張衛(wèi)強,張繼斌,等. 120 t 轉(zhuǎn)爐高強度長壽命頂?shù)讖?fù)吹工藝優(yōu)化及實踐[J]. 云南冶金,2021,50( 2) : 117-121.

[16]關(guān)春立,王明春,剛占庫. 通鋼 120 t 轉(zhuǎn)爐實現(xiàn)計算機自動煉鋼的實踐[J]. 鋼鐵,2007,42( 5) : 82-86.

[17] 張?zhí)?邯鋼 120 噸轉(zhuǎn)爐副槍自動化煉鋼技術(shù)的實施優(yōu)化[J]. 中國高新技術(shù)企業(yè),2013( 14) : 39-40.

[18]畢永杰. 智能煉鋼技術(shù)在萊鋼 120 t 轉(zhuǎn)爐上的研究與實踐[J]. 中國冶金,2010,20( 6) : 21-24.

[19]范佳,王彥杰,趙亮,等. 轉(zhuǎn)爐投彈式副槍在邯鋼三煉鋼廠智能化煉鋼系統(tǒng)中的應(yīng)用[C]/ /河北省冶金學(xué)會冶金設(shè)備學(xué)術(shù)年會. 舞鋼: 河北省冶金學(xué)會,2013: 193-196.

[20]周志勇. 投彈式副槍在陽春新鋼鐵 120 t 轉(zhuǎn)爐的應(yīng)用[J]. 金屬材料與冶金工程,2020,48( 2) : 42-45.

[21]馬瓊,胡秋芳,馮捷. 120 t 復(fù)吹轉(zhuǎn)爐吹氧后氬氣攪拌工藝的冶金效果[J]. 特殊鋼,2012,33( 5) : 38-39.

[22]魏國立,朱青德,胡紹巖,等. 120 t 復(fù)吹轉(zhuǎn)爐高強度底吹 CO2工業(yè)試驗[J]. 煉鋼,2021,37( 3) : 10-16.

[23]WU W,YANG Q X,GAO Q ,et al. Effects of calcium ferrite slag on dephosphorization of hot metal during pretreatment in the BOF converter [J]. Journal of Materials Research and Technology,2020,9( 3) : 2754-2761.

[24]祝義,田斌,王振. 音頻化渣技術(shù)在萊鋼 120 t 轉(zhuǎn)爐上的應(yīng)用[J]. 硅谷,2011( 10) : 1-3.

[25]劉書超,王國棟,孫杰,等. 數(shù)據(jù)驅(qū)動的轉(zhuǎn)爐智能吹煉控制系統(tǒng)的開發(fā)與應(yīng)用[J]. 鋼鐵,2023,58( 9) : 92-103.

[26]陳宇. 自動加料技術(shù)在福建三鋼 120 t 轉(zhuǎn)爐中的應(yīng)用[J]. 冶金與材料,2019,39( 2) : 84-85.

[27]李維,吳杰. 激光測厚系統(tǒng)在 120 t 轉(zhuǎn)爐爐襯維護中的應(yīng)用實踐[J]. 天津冶金,2014( 4) : 15-19.