郭喜明 1 李華 2

(1 阜新達誠科技有限公司,遼寧 阜新 123000

2 中國寶武鋼鐵集團上海梅山鋼鐵股份有限公司煉鐵廠,江蘇 南京 210039)

摘要:根據國家環保要求和梅鋼節能減排、降本增效的需要,并結合梅鋼高爐料罐均壓煤氣溫度低、含濕大的特殊性,梅鋼三座高爐料罐均壓煤氣改造時采用了“濕式全回收工藝”。本文重點介紹了梅鋼二號(1280m3)高爐、梅鋼四號(3200m3)高爐、梅鋼五號(4070m3) 高爐料罐均壓煤氣濕式全回收設備及生產應用實績。

關鍵詞:高爐;料罐均壓煤氣;濕式全回收;節能環保;降本增效;

1 引言

2019年4月29日生態環境部等五部委聯合印發《關于推進實施鋼鐵行業超低排放的意見》(環大氣〔2019〕35號),《意見》明確:全國新建(含搬遷)鋼鐵項目原則上要達到超低排放水平,推動現有鋼鐵企業超低排放改造。雖然梅鋼在超低排放改造方面啟動較早,部分重點工序實施了超低排放改造,引領了鋼鐵行業超低排放改造進展,但是煉鐵高爐均壓放散煤氣回收未達到超低排放的要求,按照公司整體環保超低排放驗收的工作部署,需進行煉鐵高爐均壓放散煤氣回收超低排放改造。

國外在上世紀七八十年代,前蘇聯、日本等國即有對均壓放散工藝優化的嘗試,并投入工業生產[1]。其中由日本石川島播磨重工業公司研制成功,在鹿島廠 1 #高爐投人使用的均壓回收設備,更是獲得了日本 1980 年節能設備優秀項目獎[2]。

國內在上世紀九十年代,當時的重慶鋼鐵設計院公開了一種利用引射器、文氏管除塵器和脫水器構成的濕法煤氣回收系統的專利[3],但未見其工業運行報道。近年論文《承鋼2500m3高爐熱平衡測算與節能探討》[4]和論文《高爐料罐均壓放散煤氣凈化回收技術研究》[5]都介紹了“自然回收”應用實績,論文《綠色高爐煉鐵技術發展方向》提出應當進行全回收[6],沒有指出怎么實現全回收。論文《新泰 1250m 3 高爐料罐均壓煤氣濕式全回收技術》[7]介紹了新泰 1250m 3高爐料罐均壓放散煤氣采用料罐均壓煤氣濕式全回收技術的效益效果。

現場實際測量梅鋼三座高爐放散閥前的料罐均壓放散煤氣溫度較低(冬季約10℃左右,夏季約40℃左右),理論計算高爐料罐均壓放散煤氣含水量在35g/Nm3左右,該工況無法采用干式布袋除塵工藝。經與同行業兄弟單位深入交流和梅鋼專業人員的充分論證,最終梅鋼三座高爐料罐均壓煤氣回收改造時采用了“料罐均壓煤氣濕式全回”工藝。

2 梅鋼三座高爐料罐均壓煤氣濕式全回收設備簡介

2.1 新建“高爐料罐均壓煤氣集成式濕式除塵裝器”,該集成式除塵器含“引射裝置”和“污水自循環系統”。

2.2 從料罐均壓煤氣放散閥后的均壓煤氣放散管道上,敷設一支管道連接至新建的“高爐料罐均壓煤氣集成式濕式除塵裝器”入口作為料罐均壓煤氣回收荒煤氣主管。

2.3 將“高爐料罐均壓煤氣集成式濕式除塵裝器”出口用一條管道引至低壓凈煤氣管網上(調壓閥組與并網閥組之間的煤氣管道),作為料罐均壓煤氣回收凈煤氣主管。

2.4 從本高爐煤氣布袋除塵系統的高壓凈煤氣總管上引一支管道接至“高爐料罐均壓煤氣集成式濕式除塵裝器”之增壓系統。該管道作為料罐均壓煤氣引射動力源氣體主管。

2.5 在高爐料罐均壓煤氣回收系統的管道、除塵器等部位配置相應的閥門儀表,并對“高爐料罐均壓煤氣集成式濕式除塵裝器”錐體進行伴熱處理。

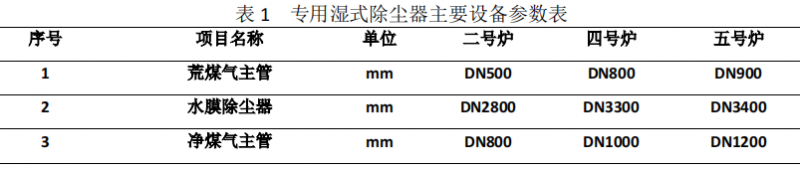

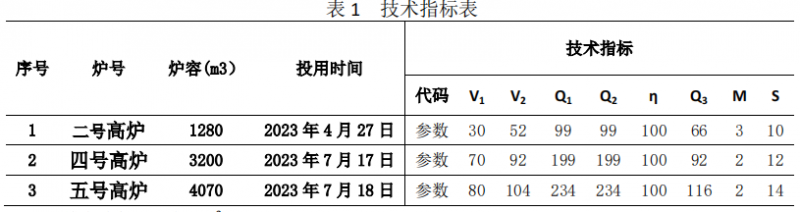

2.6 梅鋼三座高爐料罐均壓煤氣濕式全回收主要設備參數如表 1:

3 梅鋼三座高爐料罐均壓煤氣濕式全回收系統應用實績

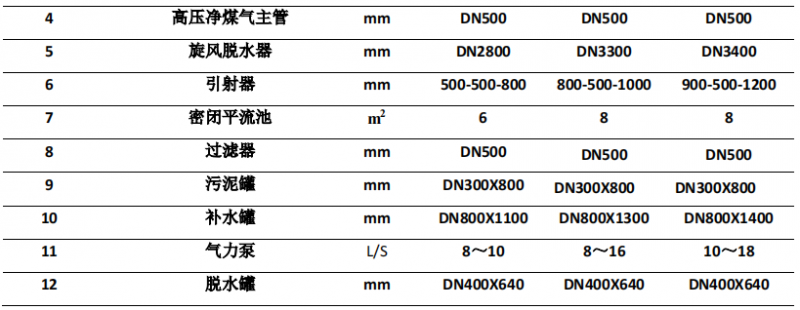

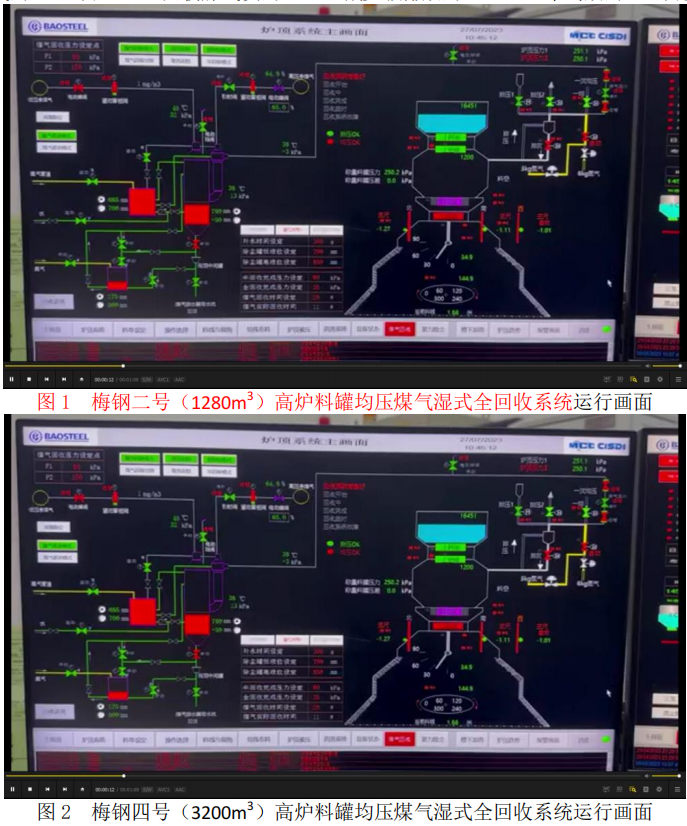

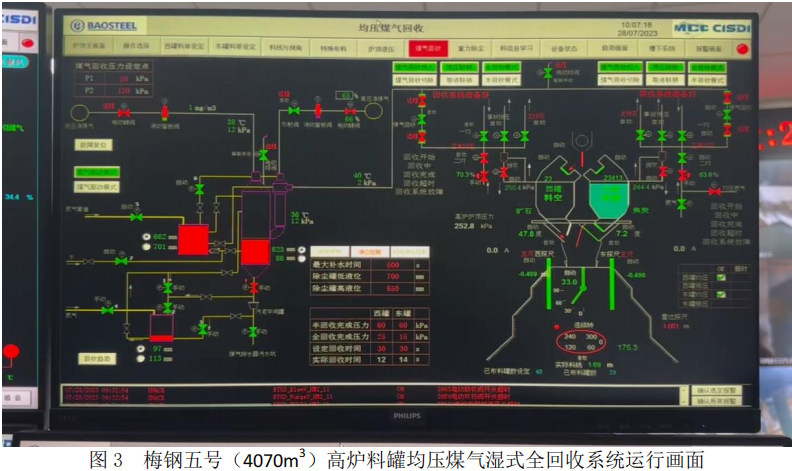

梅鋼二號(1280m3)高爐料罐均壓煤氣濕式全回收系統于 2023 年 4 月 27 日投用,梅鋼四號(3200m3)高爐料罐均壓煤氣濕式全回收系統于 2023 年 7 月 17 日投用,梅鋼五號(4070m3)高爐料罐均壓煤氣濕式全回收系統于 2023 年 7 月 17 日投用。投用后都實現了料罐均壓煤氣全回收,消除了傳統高爐料罐均壓煤氣回收技術最后必須排放料罐殘存煤氣“冒煙”的問題,同時克服了料罐均壓煤氣溫度低于露點時布袋除塵器無法正常工作的問題。

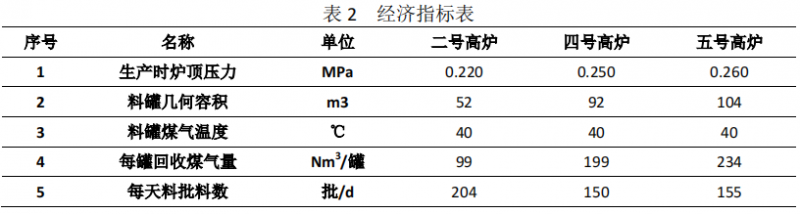

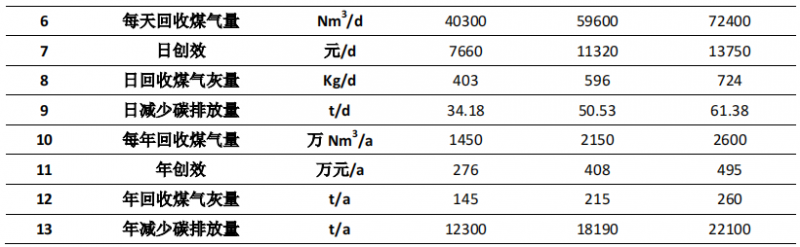

生產實踐證明回收的凈煤氣含塵量在 5.0mg/Nm³以內,料罐均壓煤氣總回收時間(含閥門開閉時間)控制至 14S 以內,回收結束后料罐壓力為零,達到了預定指標。運行畫面如圖 1~圖 3,技術指標如表 1,經濟指標如表 2。

V1:料罐有效容積,單位 m3;

V2:料罐幾何容積,單位 m3;

Q1:每罐均壓煤氣量,單位 Nm3;

Q2:每罐回收均壓煤氣量,單位 Nm3;

η:均壓煤氣回收率,單位%;

Q3:回收每罐均壓煤氣引射用高壓凈煤氣量,單位 Nm3;

M:回收凈煤氣含塵量,單位 mg/Nm 3;

S:含閥門開閉總回收時間,單位 S。

由上表可以看出:回收的料罐均壓凈煤氣含塵量 5.0mg/Nm³以內,料罐均壓煤氣總回收時間 10~14S,回收結束后料罐壓力 0KPa,達到了預期效果。

說明:

1)年工作日按 360 天計;

2)煤氣單價按 3N3煤氣發一度電,每度電按峰、平、谷均價 0.57 元計,即每回收 1N3

料罐均壓煤氣價格為 0.19 元;

3)煤氣含塵量按 10g/Nm3 ;

4)每 1 萬 Nm3 高爐煤氣折碳排放量 8.48 噸。

由上表可以看出:二號高爐年可回收料罐均壓煤氣約 1450 萬 Nm3,回收煤氣灰約 145t, 減少碳排放約 12300t,年創效約 276 萬元;四號高爐年可回收料罐均壓煤氣約 2150 萬 Nm3, 回收煤氣灰約 215t,減少碳排放約 18190t,年創效約 408 萬元;五號高爐年可回收料罐均壓煤氣約 2600 萬 Nm3,回收煤氣灰約 260t,減少碳排放約 22100t,年創效約 495 萬元。

4 結論

4.1 梅鋼三座高爐的料罐均壓煤氣濕式全回收系統投用后實現了料罐均壓煤氣全回收目 標,消除了傳統高爐料罐均壓煤氣回收技術最后必須排放料罐殘存煤氣“冒煙”的問題,克 服了料罐均壓煤氣溫度低于露點時布袋除塵器無法正常工作的問題。

4.2 梅鋼三座高爐的料罐均壓煤氣濕式全回收系統生產實踐證明回收的凈煤氣含塵量在 5.0mg/Nm³以內,料罐均壓煤氣總回收時間(含閥門開閉時間)控制至 14S 以內,回收結束 后料罐壓力為零,實現了預期指標。

參考文獻

[1]徐冠忠.高爐爐頂放散煤氣回收技術的發展[J].冶金能源,1985,4(5):38~41.

[2]王小偉,唐恩,范小剛,等.高爐爐頂均壓放散工藝方案優化分析[C].全國煉鐵生產技術會

議暨煉鐵學術年會,中國金屬學會,2012:582~587.

[3]項鐘庸,鄒忠平.高爐爐頂排壓煤氣強制回收裝置[P].中國,CN1062379A,1992-07-01.

[4]王秀英.承鋼 2500m3 高爐熱平衡測算與節能探討[J].河北冶金,2014, (8):10~14.

[5]田瑋.高爐料罐均壓放散煤氣凈化回收技術研究[J].河南冶金,2017,25(6):51~53.

[6]李寶忠,董洪旺.綠色高爐煉鐵技術發展方向[J].河北冶金,2020,(S1):1~4.

[7]王曉婷,溫維漢,郭喜明,等.新泰 1250m3 高爐料罐均壓煤氣濕式全回收技術[J].山西冶

金,2021,(3):204~206.