吳海濤

(山西晉鋼智造科技實業有限公司)

摘要:現有冶金生產環節中原料破碎、篩分、輸送等過程中,避免不了的會產生粉塵,然而環境除塵收塵系統尤為關鍵,由于除塵風量分配不合理,部分點位風量大極易把較大顆粒物抽入除塵器當中,再加上現有原料存在水分較大,粘度高的特點,造成卸灰不暢和堵塞卸灰口的現象,由于減員增效,崗位人員較少,不能及時處理,而且處理時會造成二次揚塵,污染環境,因此有必要增設自動化卸灰研磨系統來解決此類問題。

關鍵詞:自動化、環保化

原料破碎、篩分、輸送等過程中會因為以下因素造成:

1、由于除塵風量分配不合理,部分點位風量大,極易把較大顆粒物抽入除塵器當中,堵塞卸灰口現象。

2、現有原料存在水分較大,粘度高的特點,造成卸灰不暢和堵塞卸灰口現象。

3、由于減員增效,崗位人員較少,不能及時處理而影響環境除塵設施的正常運行。

4、處理時會造成二次揚塵,污染環境。

綜上所述原因,造成環境除塵運行效率低下、人員忙碌、污染環境,同時由于勞動強度增加,加大了危險系數。

為了避免上述問題發生,通過增設自動化卸灰研磨設施,把顆粒物及結塊兒灰塵進行研磨,解決卸灰不暢和堵塞卸灰口的難題,確保環境除塵系統正常運行,發揮最大效率。

為實現上述目的,提供如下技術方案:

1、安裝自動卸灰研磨設施,使顆粒物和結塊兒的除塵灰在卸灰過程中達到所要求的粒度,從根本上解決卸灰口堵塞的問題;一套除塵器卸灰時間為2小時,加上處理堵灰及清理現場又要2個小時時間,該造后可節省50%的工作量。

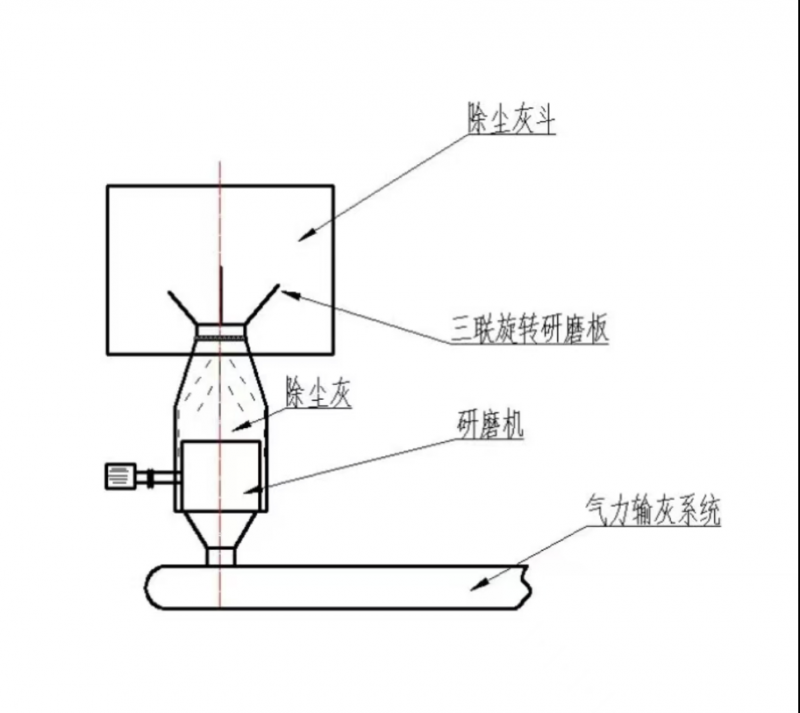

2、在除塵器箱體下方椎體部位增加一個三聯柵欄型旋轉研磨器,與下部圓形收灰斗之間留有5㎜間隙,在卸灰前1分鐘開啟旋轉研磨器進行研磨卸灰,與氣力輸灰系統配合,從根本上解決卸灰不暢和堵塞卸灰口的問題,可以達到直接降低結塊和堵塞卸灰口概率,直接卸灰(效果如下)。

改善后效果:

1、滿足減員增效目標,減少崗位人員及勞動強度,可以減少20%的人員配置。

2、避免捅灰時造成二次揚塵,保護環境,清潔生產。

3、提高環境除塵運行效果,發揮最大效率。

4、避免工作量增加和難度增加后引發安全事故隱患。

結語:

系統兼容性:

1、本方案不需要增加設備成本,對現有的給料機替代即可,一機兩用,便可以達到實際效果。

2、本方案適用于冶金生產類全部原料環境除塵卸灰系統。

3、歡迎廣大同行業人員提出寶貴意見,共同研發解決各生產系統環境治理課題,為環境保護工作做出貢獻。