蔣少琪

(邯鄲市復興區(qū)邯鄲鋼鐵有限責任公司, 河北 邯鄲 056003)

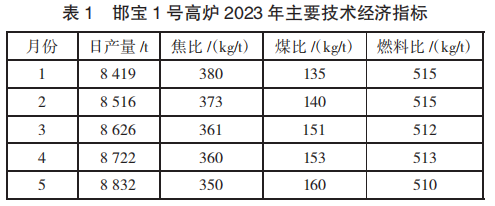

摘 要:主要對邯鋼邯寶 1 號高爐采取加強原燃料管理、優(yōu)化高爐操作與管理、強化爐前生產(chǎn)管理等措施,使該高爐在 2023 年 1—5 月的平均產(chǎn)量達到 8 500 t/d,燃料比 510 kg/t,比 2022 年低 20 kg/t,煤比 160 kg/t,消耗降低明顯。

關鍵詞:高爐;燃料比;布料制度

1 邯寶 1 號高爐概況

邯鋼邯寶煉鐵廠 1 號 3 200 m3 高爐從 2008 年4 月初開爐投產(chǎn)至今已過去 16 年之久,1 號高爐的冷卻系統(tǒng) 1—8 段采用銅冷卻壁,9—13 段采用球墨鑄鐵冷卻壁和串聯(lián)軟水密閉循環(huán)冷卻系統(tǒng),爐頂上料設備采用無料鐘并罐設備,熱風爐建有 3 座霍戈文內(nèi)燃式熱風爐,渣處理系統(tǒng)采用環(huán)保型 IN-BA 法渣處理新技術[1]。該高爐于 2021 年 1—3 月進行停爐中修,開爐之后燃料比一直居高不下,為了降低消耗,對1 號高爐在原燃料管理、高爐的操作與管理和爐外的出鐵管理上下功夫,使該高爐在 2023 年 1—5 月的日產(chǎn)達 8 500 t/d,燃料比 510 kg/t,比 2022 年低 20 kg/t,煤比 160 kg/t,消耗降低明顯。1 號高爐 2023 年 1—5 月主要技術經(jīng)濟指標如表 1 所示。

2 提煤降焦措施

2.1 加強原燃料管理

高爐操作講究的是三分操作,七分原料,所以原料條件對于高爐生產(chǎn)來說十分重要。為了提高精料入爐,對原制定的措施進行完善:

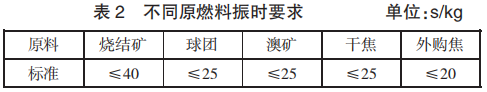

1)為了增加篩分效果,減少粉子入爐,對不同原料的備料速度進行了調(diào)整,使其在備料無影響的條件下充分篩凈爐料粉子,減少粉子入爐,提高爐內(nèi)透氣性,原燃料振時要求如表 2 所示。

2)根據(jù)各種料的不同性質(zhì),以及在各個環(huán)帶上對氣流引導和壓制的作用,對槽下的排料進行了重新調(diào)整,將質(zhì)量好的自產(chǎn)干焦布在中心和邊緣,使這兩股氣流穩(wěn)定發(fā)展。

3)加強原料的延伸管理,每天對料場的生礦、外購焦進行現(xiàn)場抽查,看其含粉量和粒度是否合格,跟蹤燒結(jié)礦的轉(zhuǎn)鼓質(zhì)量是否合格,并記錄每天臺賬,根據(jù)數(shù)據(jù)來判斷爐況變化。

4)在雨季來臨時,要時刻關注原燃料水分和篩分效果,雨季時澳礦因為含粉量比較大,時常會造成料倉板結(jié)和振篩縫隙被糊住的情況,導致篩分效果差,備料困難,影響爐內(nèi)關系,由于高爐配吃的焦炭中30%是外購焦炭,這些焦炭都是露天存放,所以還要時刻關注外焦水分,及時調(diào)整避免影響爐溫波動,為此需單獨抽調(diào)車間人員進行跟蹤處理匯報,保證高爐穩(wěn)定順產(chǎn)。

2.2 穩(wěn)定焦炭質(zhì)量

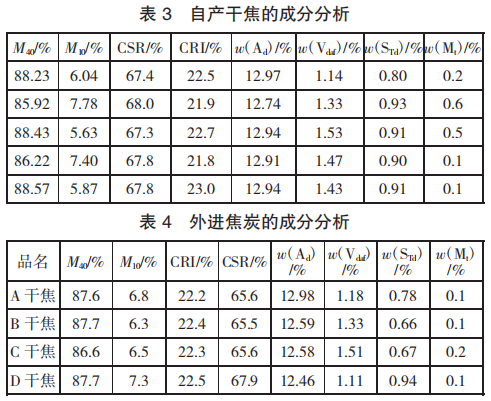

由于邯寶焦化廠的產(chǎn)能不足,導致目前高爐配吃的焦炭為自產(chǎn)干焦加多品種外購干焦,邯寶焦化生產(chǎn)不穩(wěn)定,配煤結(jié)構(gòu)時常變化,從而導致干焦質(zhì)量不穩(wěn)定。表 3 是自產(chǎn)干焦的成分分析,可以看出自產(chǎn)干焦冷強度波動大,性能變差,焦炭在爐內(nèi)下部溶蝕氣化嚴重,粒度迅速減小,粉末比例增加,造成高爐料柱透氣性嚴重下降,爐況順行受到破壞[2]。表 4 為外進焦炭的成分分析,不同品種的焦炭成分波動大,從而導致爐況不穩(wěn)定。為了減少爐況波動,車間制定了一系列的控制措施:首先是加強延伸管理,每班抽調(diào) 1 名工長對焦化廠的生產(chǎn)情況和干焦庫存高低的情況進行跟蹤,從而對自身調(diào)整焦炭比例進行合理規(guī)劃,確保焦炭比例長期穩(wěn)定;其次防范焦化廠出事故焦,當焦化廠出事故焦時,焦炭的各項指標都不達標,影響高爐的穩(wěn)定順行,要在第一時間對事故焦進行減量配吃,并增加質(zhì)量較好的外購焦炭進行合理補充,保證高爐穩(wěn)定順行;最后對焦炭的篩分進行嚴格管理,要求干焦備料速度為 25 t/s,濕焦備料速度 20 t/s,外購焦炭備料速度 20 t/s,通過控制篩分時間來達到降低面料層厚度、提高篩分效果、減少粉料入爐、增加爐內(nèi)透氣性的目的,保證高爐穩(wěn)定順行。

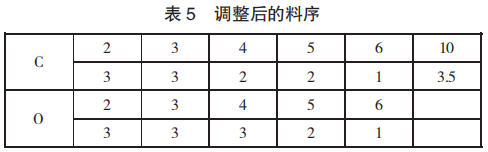

2.3 優(yōu)化高爐操作制度

為了提高 1 號高爐煤氣利用率,降低燃料消耗,降低生產(chǎn)成本,2022 年下半年開始對布料制度進行全面革新,以降成本為抓手,積極探索提煤降焦的操作制度,拓展礦石平臺,擴大礦批,配合減掉中心注焦,以提高煤氣利用率,優(yōu)化布料角度,消減中心死焦堆,提高高爐透氣性。經(jīng)過 2 個月的調(diào)整,高爐順行情況基本得到改善,煤氣利用率從原來的 45%升高到49%,燃料比從 535 kg/t 下降到 510 kg/t,料制由原來的 調(diào)整為表 5 所示,最終確定了礦焦同角、寬礦石平臺、少中心焦的基本料制。

調(diào)整為表 5 所示,最終確定了礦焦同角、寬礦石平臺、少中心焦的基本料制。

2.4 提高富氧率,使用高風溫,提高噴煤量

提高熱風溫度及富氧率,使得噴吹煤粉燃燒更加充分,可以提高高爐噴吹煤粉的燃燒利用率,同時,高風溫、高富氧的使用能促進爐缸溫度的升高和降低軟熔帶,進一步控制硅的還原[3]。同時增加噴煤量,降低風口理論燃燒溫度、減少 SiO 的揮發(fā),從而降低鐵水的含硅量。提高風溫是高爐強化冶煉的和降低燃耗的重要措施,風溫提高 100 ℃,可降低焦比 20 kg/t,提高風溫還可以提高鼓風動能,增強爐缸的活躍性。

1 號高爐熱風爐已經(jīng)服役 16 年之久,期間只對熱風主管進行過大修,其他并無維修,3 座熱風爐工況狀態(tài)老化嚴重,燃燒效率和蓄熱能力均有很大程度下降,目前風溫只能維持在 1 130 ℃。為了有效提高風溫利用率,對熱風系統(tǒng)作了如下調(diào)整:一是提高高爐和轉(zhuǎn)爐煤氣的壓力,使熱風爐的廢氣和拱頂溫度達到合適的溫度值,一般廢氣溫度維持在 350~370 ℃,拱頂溫度維持在 1 330~1 350 ℃,風溫能維持在 1 150 ℃;二是對煤氣和助燃空氣進行預熱,在空氣和煤氣進入熱風爐之前,加裝預熱器對其進行預熱,以提高其發(fā)熱值,提高熱風爐溫度;三是采用富氧燒爐的模式來提高熱值,減少煤氣的浪費,從而減少生成的煙氣量,提高理論燃燒溫度,有利于提高熱風爐的風溫使用。

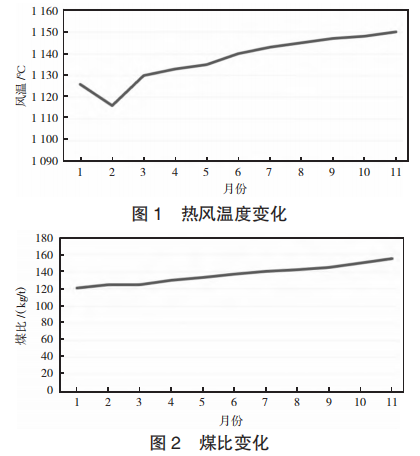

實施以上措施后,熱風爐燒爐情況大大改善,風溫也從原來的 1 120 ℃提升到了 1 150 ℃,高爐的各項經(jīng)濟指標都有所改善,圖 1、圖 2 表明,隨著風溫的改善,煤比也有所提升。

2.5 高頂壓操作

一般來說,高壓操作有利于疏導邊緣煤氣流,使煤氣流速降低,提高了煤氣與爐料間接還原反應的時間,邯寶 1 號高爐從最初的上限頂壓 225 kPa 提高到235 kPa,大大提高了對煤氣流的控制能力。理論上講,頂壓每提高 10 kPa,可提高產(chǎn)量 1%左右,降低焦比 0.4%,可降低生鐵中[Si]的還原,在一定程度上降低了燃耗消耗,從而降低了生產(chǎn)成本。提高頂壓還有利于 TRT 發(fā)電能力的提高,減少了除塵灰的 C 含量,有利于提高煤粉的利用率。

3 強化爐前生產(chǎn)管理

高爐的指標提升和爐況順行與爐外出鐵密不可分,為此采取以下措施來強化爐外出鐵的管理:

1)維護鐵口深度在 3 300~3 600 mm,在出鐵的過程中時刻關注鐵口泥套的完整性,保證能安全堵口,鐵后及時維護泥套,保持泥套的深度和強度,杜絕擠泥的情況出現(xiàn),維護好鐵口深度。

2)定期對渣鐵溝進行檢查,利用出鐵間隔處理隱患,保證渣鐵溝順利暢通,禁止在出鐵的過程中漏渣漏鐵,堅決杜絕緊急堵口。

3)由于炮泥的不穩(wěn)定性,時常會造成鐵口滲鐵的情況出現(xiàn),為此制定了分段打泥補壓的操作方針,實施后大大降低了鐵口滲鐵的情況出現(xiàn),保證了出鐵質(zhì)量,為爐內(nèi)提煤降耗奠定了基礎。

4)保證全風堵口率 100%,爐內(nèi)工長根據(jù)理論跑料量組織鐵罐數(shù)量,保證每爐鐵來風堵口,堵口打泥時進行分段補壓,以此增強鐵口強度,維護好鐵口深度和泥包,防止?jié)B鐵。

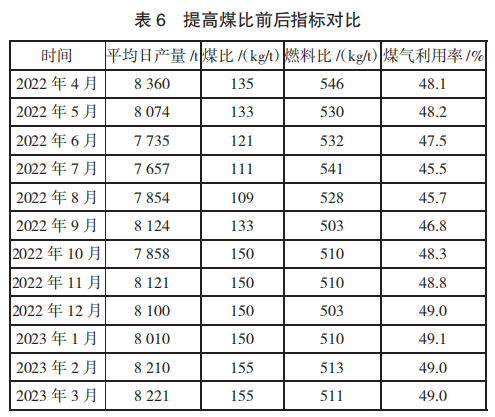

從表 6 中可以看出,邯寶 1 號高爐實施以上措施后,2023 年 1—5 月的產(chǎn)量達 8 500 t/d,燃料比510 kg/t,比 2022 年低 20 kg/t,煤比 160 kg/t,消耗降低明顯。

4 結(jié)論

1)降低高爐燃耗的前提條件就是高爐的長期穩(wěn)定順行,生產(chǎn)中要不斷地從管理、工藝及設備等多方面進行改進,從而來保證高爐的長期穩(wěn)定順行。

2)通過對邯寶 1 號高爐加強原燃料管理,對燒結(jié)礦和焦炭進行嚴格的篩分管理,減少粉子入爐,保證了高爐入爐料的質(zhì)量。

3)邯寶 1 號高爐以穩(wěn)定入爐原燃料條件為基礎,通過采取提高風溫、提高頂壓、提高富氧率、加強日常操作與管理等一系列措施,使燃料比逐漸降低到510 kg/t 左右,和以往相比,燃料比降低了 20 kg/t,大大降低了鐵水燃耗和生產(chǎn)成本。

參考文獻

[1] 郝飛飛,夏萬順.高爐低成本料下的穩(wěn)產(chǎn)實踐[J].河南冶金,2016,24(5):39-41.

[2] 周強,臧中海.武鋼 1 號高爐擴容大修長壽環(huán)保新技術設計[J]. 煉鐵,2002(1):1-5.

[3] 呂志敏,李海濤.鋼鐵企業(yè)中的高爐強化冶煉探討[J].科學家,2011(17):193.