李鵬飛,李來勝,陽習端,周建同

(漣源鋼鐵集團有限公司,湖南 婁底 417000)

摘 要: 傳統燒結料層厚度因料層透氣性被限制在 750 ~ 800 mm,從而影響了燒結礦的生產效率。在不影響燒結礦質量的前提下,改善料層透氣性,有效提高燒結料層厚度已成為進一步提高燒結礦生產效率的重要途徑。漣鋼 360 m2 燒結機,通過加強制粒性能,優化原料結構,改進生石灰下料設備,優化圓筒混合機揚料角鋼方式等措施,強化制粒,改善了燒結料層的透氣性。相比于料層厚度 700 ~ 750 mm 燒結,料層厚度 950 ~ 1000 mm 超高料層條件下,燒結礦的轉鼓強度逐步提高至 79. 23% ,利用系數穩定在 1. 50 t /( m2 * h) 以上,固體燃耗穩定在 51. 48 kg /t,返礦配比降低至 21. 52% ,為超高料層燒結 ( 1 000 mm) 提高燒結礦生產效率提供了參考。

關鍵詞: 超高料層燒結; 熔劑結構,料層透氣性; 生產效率

0 引言

燒結是當今國內鋼鐵企業最為常用的鐵礦造塊方法之一[1-2]。漣鋼 360 m2 燒結機為 3 200 m3高爐供應著優質燒結礦,該高爐在與重點大中型鋼鐵企業主要技術經濟指標對標中,利用系數和燃料比在同類型高爐中排行業第一名,2023 年 1~7 月累計利用系數 2. 91 t / ( m3 * d) ,高爐全年燒結礦配比 75%。燒結礦產、質量的穩定對高爐的長周期穩順至關重要,而厚料層燒結是進一步提高燒結礦產質量的重要途徑,燒結過程料層厚度是基礎,透氣性是關鍵[5-8]。但國內外的研究及生產實踐表明: 當料層高度超過 750 ~ 800 mm的臨界值時,燒結生產效率和燒結礦質量均有明顯下降趨勢,臨界值的高低因原料結構不同、工藝及技術參數不同略有差異。近年來國內外燒結料層高度增加的勢頭趨于緩慢,為實現進一步節能減排,必須查明超高料層燒結時產、質量下降的原 因,有針對性的開發超高料層 ( 950 ~1 000 mm) 燒結新技術。

本文從優化含鐵原料和熔劑結構,改進生石灰下料設備,優化圓筒混合機揚料方式,強化制粒,優化蒸汽預熱混合料等方面改進,改善了燒結料層的透氣性,實現了超高料層燒結。

1 優化含鐵原料和熔劑結構

1. 1 優化含鐵原料結構

漣鋼燒結配礦結構的粉礦基本穩定,以澳褐鐵礦系列配加巴西赤鐵礦系列為基本框架, 通過精粉平衡燒結礦雜質元素[3-6],提高燒結礦質量指標。但是受精粉資源的局限[9,12],精粉結構變化較大,其結構的優化也直接影響混合料的制粒性能。通過加強精粉制粒性能的研究,逐步優化了精粉原料結構。

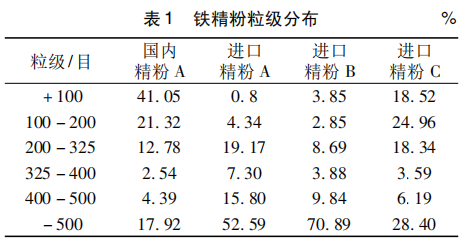

粒度分析結果見表 1,國內精粉 A 的粒度較粗,其 - 500 目占 17. 92% ; 進口精粉 A 和 B 的粒度較細,其 - 500 目 含 量 分 別 為 52. 59% 和70. 89% ; 而 進 口 精 粉 C 中 - 500 目 含 量 占28. 40% 。平均粒徑排序為: 國內精粉 A > 進口精粉 C > 進口精粉 A > 進口精粉 B。

四種鐵精粉的成球性能分析見表 2,通過對比可知,進口精粉 B 的最大分子水和最大毛細水最高,其次是進口精粉 A,進口精粉 C 和國內精粉 A 分別位列第三和第四。然而,國內精粉 A 的遷移速率最大,為 16. 96 mm/min,其次是進口精粉 C 的遷移速率為 4. 11 mm/min,進口精粉 A 和進口精粉 B 的遷移速率分別為 3. 92mm/min 和 2. 96 mm/min。靜態成球性指數 K 計算公式如下:

式中: W分—最 大 分 子 水,% ; W毛—最 大 毛 細水,% 。

K 值分析結果表明進口精粉 B 的成球性為優,進口精粉 A 及進口精粉 C 的成球性均為良,國內精粉 A 的成球性為中。

進口精粉 B 具有優異的成球性,可強化制粒效果,改善原始料層透氣性。根據成球性能,優化精粉結構見表 3。

從表 3 中可以看出,隨著進口精粉 B 增加,優化后的鐵精粉成球性逐漸改善,在實際生產中,隨著進口精粉 B 的增加,總管負壓逐漸降低,風門開度可逐漸減小。

1. 2 優化熔劑結構

范曉慧等[10-11]研究表明: 隨著生石灰用量的提高,制粒后混合料的平均粒徑增大,當生石灰用量達到 3% 時,平均粒徑由 4 mm 增加至5. 2 mm,繼續增加生石灰含量至6% ,平均粒徑可達 6 mm; 制粒后混合料中 - 1mm 含量減少,不添加生石灰時 - 1mm 含量為 12. 53% ,提高生石灰配比至 6% 時 - 1mm 含量降低至 5% 以下,當生石灰配比由 6% 提高至 8% , - 1mm 比例稍有升高。當生石灰從 0% 提高到 3% ,料層壓力降從 887 Pa 降低至 605 Pa,繼續提高生石灰含量到 6% ,壓力降可降低至 497 Pa [11]。漣鋼 360m2 燒結機熔劑結構優化見表 4。近年來,漣鋼逐步降低了石灰石粉和白云石粉的用量,增加了生石灰單耗。

生石灰消化后其粘結性能取決于消石灰的粒度和活性度。范曉慧等人[11]認為: 為保證混合料有良好的制粒性能,要求生石灰活性度 >250 ml。據馮二蓮等[13]研究表明: 為了有利于熔劑的充分分解和完全礦化,控制熔劑 - 3 mm比例在 85% 以上。若熔劑粒度過粗,在燒結過程中分布不均勻,分解和礦化反應速度慢,生成物成分不均勻,甚至燒結礦中殘留未反應的CaO 和 MgO,尤其游離 CaO 受潮遇水后體積膨脹和產生粉化,影響燒結礦轉鼓強度和低溫還原粉化指標變差[13]。

近年來漣鋼生石灰質量情況見表 5。

生石灰質量整體穩定在較高水平,為厚料層燒結創造了良好的條件。

2 優化設備強化制粒

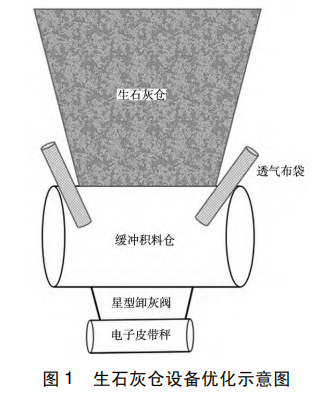

2. 1 穩定生石灰下料

隨著生石灰單耗的逐步增加,生石灰下料的穩定性至關重要。通過對生石灰設備進行優化,見圖 1,增加緩沖積料倉和透氣布袋,防止泄料的同時保證不懸料。同時定周期檢查倉頂干燥機、倉頂布袋、風機、呼吸閥等設備運行情況,定期清理維護,杜絕出現堵塞的情況。生石灰下料穩定性標準偏差由原來 1. 5 t /h 逐步降低至 0. 5 t /h 以內。

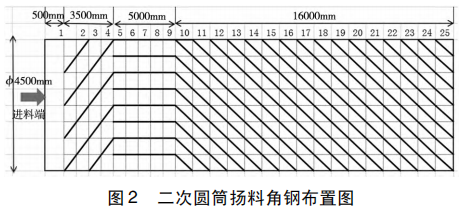

2. 2 優化圓筒混合機揚料角鋼

如圖 2 所示,圓筒轉動時,揚料角鋼提高了筒內壁的摩擦力,球體在造球筒內沿角鋼擴散、旋轉,轉動次數增加,因此提高制粒效果。據生產應用實踐,出二次圓筒 + 3 mm 粒級顆粒比例較之前可提高 3% ~ 5% ,二次圓筒粘料可控。

二次圓筒加霧化水后,進一步強化制粒。通過以上措施,對應出二次圓筒混合料 + 3 mm比例由原來的 65% 逐步提高至 70% 以上。

2. 3 優化蒸汽預熱并提高料溫

通過優化混合料倉蒸汽噴頭布局,提高混合料倉蒸汽預熱的均勻性,加強蒸汽排水,提高料溫至 70 ℃ 以上,進一步減少過濕層的厚度,改善料層透氣性,也為降低燒結固體燃耗和穩定燒結礦質量創造了條件。

3 燒結礦產質量對比分析

通過優化含鐵原料結構、熔劑結構、優化設備,強化制粒,改善燒結混合料冷態透氣性,同時提高料溫,減少過濕層,通過采取以上措施,燒結技術經濟指標改進見表 6。

2017 年控制料層厚度為 700 ~ 750 mm 時,燒結礦的轉鼓強度為 78. 34% ,利用系數為 1. 24t / ( m2 ·h) ,返礦配比為 25. 45% 。2018 年至2019 年,逐步提高料層厚度至 750 ~ 900 mm,燒結礦的轉鼓強度無明顯變化,利用系數提高至 1. 38 t / ( m2 ·h) ,返礦配比則明顯降低至21. 89% ,表明在改善料層透氣性前提下提高料層厚度并不會惡化燒結礦質量。2020 年至 2021年將料層厚度穩定在 900 ~ 950 mm,轉鼓強度升高至 79. 27% ,利用系數、固體燃耗及返礦配比均無明顯變化。2022 年到 2023 年進一步提高料層厚度至 980 ~ 1 000 mm,轉鼓強度逐步提高至79. 23% ,利用系數穩定在 1. 50 t / ( m2 ·h) 以上,在 2023 年燃料質量有所下降的前提下,固體燃 耗 穩 定 在 51. 48 kg /t,返礦配比降低至21. 52% ,在不影響燒結礦產、質量的前提下,實現了超高料層燒結。

4 結語

1) 超高料層燒結存在的主要問題是燒結礦產量下降,主要原因是料層總阻力增大、料層荷重增大引起的料層結構的變化、邊緣漏風增大。超高料層燒結工藝下燒結產率的提高應以改善料層透氣性為重點攻關方向。

2) 360 m2 燒結機通過優化原料、熔劑結構,改進生石灰下料設備,優化圓筒混合機揚料方式,強化制粒,優化蒸汽預熱混合料等方面改進,改善了燒結料層透氣性,優化提高料層厚度至 1 000 mm,燒結礦質量指標逐步提高,轉鼓強度逐步提高至 79. 23% ,返礦配比降低至21. 52% ,利用系數穩定在 1. 50 t / ( m2 ·h) 以上。

參考文獻:

[1] 姜濤. 鐵礦造塊學 [M]. 長沙: 中南大學出版社,2016.

[2] 裴元東,趙志星,馬澤軍,等. 國外鐵礦粉燒結理論與技術的進展 [J]. 燒結球團,2010 ( 3) 5 - 10.

[3] 賀淑珍等,微細精礦比例對燒結的影響及強化技術 [J]. 鋼鐵研究學報,2016. 28 ( 9) : 10 - 16.

[4] 武軼. 對進口鐵礦石評價的新法初探 [J]. 燒結球團,2003,28 ( 3) : 4 - 8.

[5] 周明順等,高配比磁鐵精礦燒結技術的研究進展 [J]. 鋼鐵,2020. 55 ( 5) : 1 - 9.

[6] 大型燒結機微細粒全精礦燒結關鍵技術的開發與應用 [J].中國冶金,2017,27 ( 9) : 79.

[7] 吳明. 太鋼全精礦燒結經濟技術指標改善 [J]. 山西冶金,2016,39 ( 5) : 83 - 86.

[8] 王劍. 預制粒強化細粒鐵精礦燒結的技術研究 [D]. 長沙: 中南大學,2014.

[9] 黃小 波. 鐵礦粉制粒過程顆粒粒級演變規律與工藝優化[D]. 重慶: 重慶大學,2015.

[10]任強,王藝慈,羅果萍,等. 鐵礦粉的燒結基礎特性及最佳配礦試驗研究 [J]. 燒結球團,2020,45 ( 2) : 30 - 34.

[11]范曉慧. 鐵礦燒結優化配礦原理與技術 [M]. 長沙: 冶金工業出版社,2013.

[12]朱德慶,師本敬,潘建,等. 細粒 MINAS RIO 赤鐵精礦燒結行為及其強化研究 [J]. 燒結球團,2015.

[13]馮二蓮,李飛,劉繼強. 現代燒結實用技術 [M]. 太原: 山西興達科技出版社,2018.