劉圣乾

(漣鋼煉鐵廠)

摘 要:通過加強原料管理,提高原燃料質(zhì)量,減少有害元素入爐;優(yōu)化風(fēng)口布局、布料矩陣,合理分布煤氣流,提高煤氣利用率;冬季鼓風(fēng)加濕,穩(wěn)定操作爐型,高爐長期穩(wěn)定順行,有效利用系數(shù)達到3.2t/(m³·d)。

關(guān)鍵字:高爐;精料管理;(優(yōu)化)氣流分布;(高)利用系數(shù)

1 引言

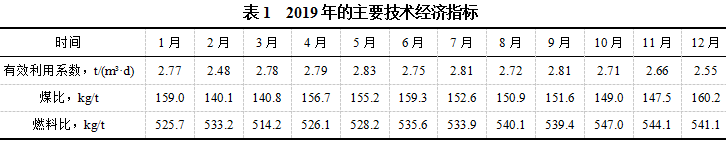

漣鋼6#高爐有效容積2200m³,28個風(fēng)口,于2018年4月4日第二代爐齡大修開爐,送風(fēng)面積0.3167m³,開爐5天日產(chǎn)達5000t/d。開爐后爐況穩(wěn)順,風(fēng)量穩(wěn)定在4100m³/min左右,產(chǎn)量穩(wěn)定在6000t/d左右,消耗也由開爐初的579kg/t降到530kg/t左右。以下是2019年的主要技術(shù)經(jīng)濟指標。

6#高爐2019年全年有效利用系數(shù)2.72 t/(m³·d),噴煤比152.7kg/t,燃料比533.9kg/t。2020年初漣鋼提出1000萬噸鋼目標,對鐵前高爐順行和利用系數(shù)提出更高要求:高爐爐況長期穩(wěn)定順行,有效利用系數(shù)達3.0 t/(m³·d)以上。而6#高爐面臨的需要解決的難題主要有兩個方面:(1)6#高爐每年進入10月份后,爐墻容易粘結(jié),爐型受影響,冷卻壁水溫差長期處于3.0℃以下,高爐有效利用系數(shù)和燃料比都受影響,生產(chǎn)不能強化。(2)6#高爐第一代爐齡月有效利用系數(shù)最好水平在2.80 t/(m³·d)左右,2019年全年平均有效利用系數(shù)在2.73 t/(m³·d),對于3. 0 t/(m³·d)以上利用系數(shù),確實需要改變目前的思維,大膽探索,上下部制度結(jié)合,優(yōu)化煤氣流分布。

2 采取的措施

2.1 強化精料管理

高爐煉鐵是個系統(tǒng)工程,精料是高爐煉鐵的基礎(chǔ),對焦炭和燒結(jié)礦質(zhì)量設(shè)定紅線,制定高爐全流程質(zhì)量管理辦法。2020年入爐原燃料質(zhì)量全面提升,有害元素大幅縮小,高爐爐況穩(wěn)定性提高。

2.1.1 焦炭

目前6#高爐采取廠焦+外購焦的方式,鐵前全流程工序質(zhì)量質(zhì)量控制管理辦法規(guī)定廠焦熱強度≥66%,反應(yīng)性≤27%,外購焦熱強度≥65%,反應(yīng)性≤25%,M40≥85%,M10≤7%,實際控制參數(shù)標準高于此標準。槽下強化篩分管理,焦炭篩速≯2t/min,外購焦加蓋雨棚,減少水分波動,通過一系列舉措,焦炭質(zhì)量穩(wěn)定性得到提高。

2.1.2 燒結(jié)礦

嚴格管控?zé)Y(jié)礦成分,關(guān)鍵成分范圍SiO2(4.8%~5.3%),MgO(1.75%~1.95%),Al2O3(≤2%),F(xiàn)eO(8%~10%),轉(zhuǎn)鼓強度≥77%,平均粒度≥22mm,特別是對低溫還原粉化指標(RDI+3.15)必須高于60%,加強篩分管理,篩速(≯4t/min),對篩面每周定期檢查,并取樣檢測。

2.1.3 煤粉

2019年底,漣鋼借鑒寶武集團武鋼節(jié)焦降耗的經(jīng)驗,改變現(xiàn)有噴吹煤結(jié)構(gòu),將無煙低灰煤的比例提高到80%,煤的灰分、硫分大幅減小,發(fā)熱值提高,噴吹煤的灰分由原來的11.5%降到現(xiàn)在的10%左右。

2.1.4 保障熟料配比,大幅提高入爐品位

漣鋼6#高爐在確保熟料配比≥85%的基礎(chǔ)上,購進高品位進口球團,使入爐品位由原來的58.5%進一步提高到59.1%,渣鐵比降到310kg/t左右,為高爐冶煉進一步強化,改善透氣性創(chuàng)造了條件。

2.1.5嚴格控制有害元素入爐

入爐有害元素和含粉率高易使爐墻粘結(jié)。特別是近幾年6#高爐冬季冷卻壁壁水溫差長期在3℃以下,害“冬季病”,生產(chǎn)不能強化。為減少有害元素對爐況的影響,公司改變策略,對外停止固廢使用,減少有害元素入爐,對內(nèi)強化內(nèi)功,優(yōu)化氣流,每周進行有害元素平衡計算,監(jiān)測高爐內(nèi)有害元素堿、鋅等元素富集,定期外排。下圖1是近1年來堿負荷、鋅負荷變化圖。

從上圖看出6#高爐入爐堿、鋅負荷從2019年11月份開始,大幅降低,目前6#高爐堿負荷按≤3.0kg/t,鋅負荷按≤0.30kg/t控制。

2.2優(yōu)化爐內(nèi)煤氣流分布

針對6#高爐近些年技術(shù)經(jīng)濟指標遇到瓶頸,且冬季爐墻粘結(jié)、爐況波動,分析原因采取優(yōu)化上、下部制度,發(fā)展邊緣、中心兩路煤氣流,控制合適的鼓風(fēng)動能,通過鼓風(fēng)加濕控制合適的理論燃燒溫度等一系列舉措,取得良好的效果。

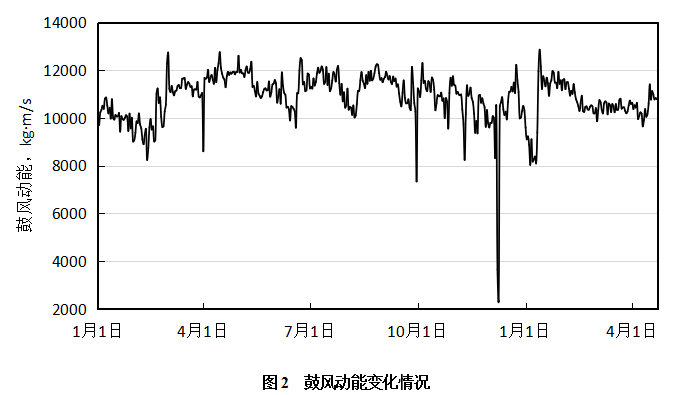

2.2.1 進風(fēng)面積的調(diào)整

6#高爐開爐初的進風(fēng)面積為0.3167m²,隨著冶煉的進程,爐缸的侵蝕,到2020年12底,風(fēng)口面積逐步調(diào)到了0.3212m²,此時鼓風(fēng)動能在11000kg·m/s左右。分析冷卻壁溫度曲線,爐墻粘結(jié)是經(jīng)過(用)爐腹,爐腰,爐身下部,爐身中部,一路從下而上,逐步粘結(jié)起來的,爐內(nèi)煤氣的第一次分布,邊緣偏弱。2020年1月份將進風(fēng)面積一次性從0.2968m²調(diào)到0.3117m²,高爐平均風(fēng)量由4200m³/min提升到4400m³/min,8月份進一步將風(fēng)口面積擴到0.3212m²,鼓風(fēng)動能控制在10500kg·m/s左右,優(yōu)化氣流分布取得的效果較好,鼓風(fēng)動能的趨勢如下圖2:

2.2.2 上部操作矩陣的調(diào)整

2019年爐內(nèi)矩陣調(diào)整的思路是穩(wěn)住邊緣,充分發(fā)展中心氣流,,再通過減中心焦來提高煤氣利用。此種思路在原燃料質(zhì)量較好時,中心無礦區(qū)焦炭比例可以減到只有17%,燃料消耗取得比較好的效果。但在原燃料質(zhì)量變差時,爐況抗波動能力弱,只有通過大幅增加中心焦比例,才能控制壓差,煤氣流平衡打破,邊緣變重,爐墻逐步從下而上結(jié)厚。2019年7月6#高爐就是因為外購焦質(zhì)量波動,為控壓差中心無礦區(qū)焦炭比例加到35%,導(dǎo)致8月份爐墻開始粘結(jié),影響操作爐型。2020年1月配合下部送風(fēng)制度的調(diào)整,上部操作制度也相應(yīng)優(yōu)化,中心思想是發(fā)展中心與邊緣兩路煤氣流,中心無礦區(qū)焦炭比例控制在20%~30%,確保邊緣與中心氣流的穩(wěn)定平衡,再拉寬布礦帶,提高煤氣利用率,高爐爐況穩(wěn)定性提高,抗波動能力提高。矩陣調(diào)整如下表2:

2.2.3 理論燃燒溫度的控制

漣鋼6#高爐地處南方,晝夜溫度、濕度變化大,夏天大氣濕度一般能達到20g/m³~30g/m³,冬季溫度低,濕度只有4g/m³~8g/m³,濕度變化影響理論燃燒溫度,而理論燃燒溫度的變化,影響爐內(nèi)煤氣流、化學(xué)反應(yīng)、有害元素如堿金屬的循環(huán)富集變化。特別是冬季大氣濕度低,高爐有效利用系數(shù)也相對偏小,為提高產(chǎn)量,相應(yīng)增加富氧率,進一步提高了理論燃燒溫度,理論燃燒溫度經(jīng)常在2350℃左右。理論燃燒溫度過高,SiO氣化量增加,隨煤氣上身沉積冷凝在礦石焦炭間隙,影響爐內(nèi)透氣性。K、Na等堿金屬也主要是在爐子中下部循環(huán)富集,理論燃燒溫度過高,循環(huán)富集量增加,吸附在爐墻容易導(dǎo)致爐墻結(jié)厚。經(jīng)過摸索適合6#高爐的理論燃燒溫度在2200℃~2300℃左右。為控制理論燃燒溫度,2020年1月,6#高爐開始鼓風(fēng)中加濕,恒定入爐濕份,冬季入爐濕份一般控制在14g/m³左右,富氧20000m³/h,理論燃燒溫度控制在2300℃。

2.3 加強爐前出鐵和設(shè)備運行改進工作

2.3.1 爐前出鐵的好壞直接影響爐況的順行。而6#高爐2019年爐前存在鐵口深度不穩(wěn)定,出鐵時間不穩(wěn)定,出鐵不均勻的情況,渣鐵出不干凈就會影響爐況,經(jīng)常出現(xiàn)憋鐵、憋渣而減風(fēng)。為改變這一現(xiàn)象,2020年改變爐前操作模式,通過優(yōu)化開口機噴霧水、吹掃氣量,固定打泥量,穩(wěn)定鐵口深度在3.0m~3.2m。依據(jù)經(jīng)驗將打泥壓力固定在某一范圍,控制鐵口孔道擴徑速度,穩(wěn)定出鐵速度,將每一爐鐵的出鐵時間穩(wěn)定在130±20min。如果存在炮泥強度波動或存在冒泥現(xiàn)象,退炮后采取二次打泥措施,保證穩(wěn)定的出鐵時間。二次打泥即將鐵口鉆進0.8m~1.2m后再將鐵口堵上打進少量泥,提高鐵口通道炮泥的密度,確保出鐵時間。此項措施在6#高爐使用效果較好,出鐵均勻性大為提高,渣鐵出不凈影響爐況的情況大為減少。每天出鐵次數(shù)由10次~12次,降到現(xiàn)在的9次~10次,泥耗也由原來的0.65kg/t降到現(xiàn)在的0.4kg/t。2.3.2 高爐設(shè)備運行推行日常點檢、維護點檢、專職點檢三級點檢,加強設(shè)備維護,大力推進設(shè)備智能運行維護,依托漣鋼自己開發(fā)的設(shè)備可靠性運行系統(tǒng),減少故障判斷時間。以高爐為中心,做到設(shè)備故障零影響,設(shè)備影響高爐生產(chǎn)減風(fēng)考核10萬/次,2020年以來,沒有一次因設(shè)備問題影響高爐生產(chǎn)。

3 效果

通過采取以上措施,漣鋼6#高爐優(yōu)化煤氣流分布,抓住冷卻壁水溫差這一關(guān)鍵參數(shù),將水溫差長期控制在3℃~5℃這一合適范圍,維持合適的操作爐型。爐況的日趨穩(wěn)順,受風(fēng)能力大為提高,技術(shù)經(jīng)濟指標不斷優(yōu)化,全風(fēng)量由原來的4200m³/min提高到上半年的4400m³/min,高爐有效利用系數(shù)逐步提高到2.95 t/(m³·d),燃料比也降低到520kg/t的水平。原燃料質(zhì)量的改善和設(shè)備運行維護的有力保障,下半年6#高爐進一步將壓差控制上限從170kPa提高到185kPa,風(fēng)量水平也從4400m³/min提高到4600m³/min,高爐有效利用系數(shù)提高到3.2 t/(m³·d)左右。以下是6#高爐2020年下半年主要技術(shù)經(jīng)濟指標。

4 結(jié)語

4.1 高爐煉鐵是個系統(tǒng)工程,穩(wěn)定順行是前提,原燃料質(zhì)量是基礎(chǔ),設(shè)備運行維護是保障。只有各方面嚴格要求,緊密協(xié)作,高爐才能高強度冶煉,提高有效利用系數(shù)。

4.2 高爐長期穩(wěn)定順行需要維護好操作爐型,控制好合適的冷卻壁水溫差。漣鋼6#高爐的經(jīng)驗是需要將冷卻壁水溫差控制在3℃~5℃這一范圍,此時操作爐型較好,有利于爐況的穩(wěn)定和消耗的降低。而控制的關(guān)鍵是選擇合適的鼓風(fēng)動能和理論燃燒溫度,然后再優(yōu)化布料矩陣。

4.3 高爐技術(shù)經(jīng)濟指標的不斷優(yōu)化,高利用系數(shù)的取得,需要上、下部操作制度的配合,控制合適的中心焦量,發(fā)展中心與邊緣兩路煤氣流,優(yōu)化氣流分布,提高煤氣利用率。

4.4 高爐生產(chǎn)具備一定的順行基礎(chǔ)后,可以通過放寬壓差范圍,提高風(fēng)量,鼓風(fēng)加濕增加富氧的方式提高冶煉強度。