潘存儉

(甘肅酒鋼集團宏興鋼鐵股份有限公司 煉鐵廠,甘肅 嘉峪關 735100)

摘 要:針對酒鋼 4#高爐爐役后期風口頻繁破損的原因進行分析, 結合高爐爐役后期爐體破損狀況,通過采取提高入爐品位控制、優化焦炭配置、降低堿負荷、降低煤比、強化爐況管理工作等措施治理風口破損,確保了爐役后期高爐安全運行。

關鍵詞:高爐;風口破損;爐體狀況; 堿負荷;冷卻壁

0 引言

甘肅酒鋼集團宏興鋼鐵股份有限公司(簡稱: 酒鋼)4#高爐始建于2003 年,爐容 450m3 ,于2004 年10月17日投產,運行至2008年4~8段冷卻壁大 量破損,于2008 年10月30日停爐中修,2008年12月15日點火開爐,運行至2012年爐缸碳磚侵蝕嚴重,于 2012年8月10日停爐,第1代爐役結束,累計產鐵 398.63萬t,有效利用系數2.94t / (m3·d),入爐焦比482.6kg / t。 2012年9月12日高爐點火開爐,2015 年年底受市場影響,于2015 年12月1日停爐, 期間對爐身下部、爐腹、爐腰部分的冷卻壁進行了更換,于2016年3月21日開爐,2021 年3月15日—4月30日停爐中修更換4 ~9段冷卻壁,2021年下半年執行產能壓減政策,于 2021 年10月12日停爐, 2021年12月13日開爐,投產后高爐運行平穩。

2022年7月高爐配加釩鈦礦冶煉實驗至2022年12月截止,期間鈦負荷由12kg / t左右上升至39kg /t, 爐況保持穩定順行,但爐身冷卻水管大量破損,風口破損加劇,爐況強化程度大幅降低。

1 爐體狀況

1.1 冷卻壁水管破損狀況

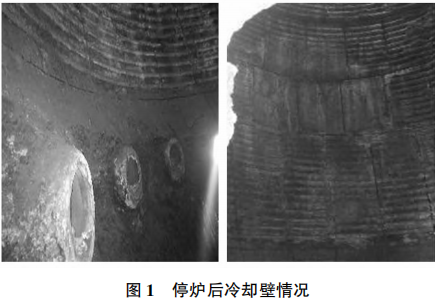

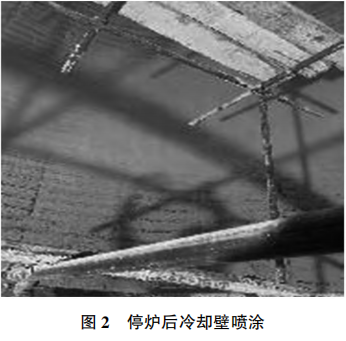

2021 年3—4月份4#高爐年修4 ~ 9段冷卻壁全部更換(西部重工制造,冷卻壁燕尾槽耐材進行搗打澆筑),爐缸澆筑處理。 2021年10月高爐停爐后檢查爐身噴涂料全部磨損或脫落,原冷卻壁燕尾槽搗打料全部脫落,尤其是5段 4#、5#、6#和6段5#、6#冷卻壁熱面燕尾槽已磨平,5段冷卻壁上部局部冷卻水管裸露,停爐期間對5段 4#、5#、6#和6段5#、6#冷卻壁水管拆分單走,對4~6段冷卻壁熱面進行噴涂處理,如圖1和圖2所示。

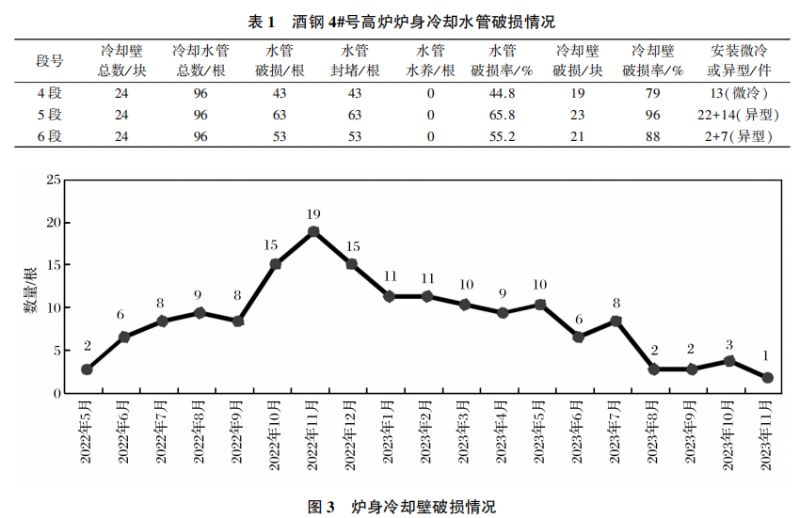

2022年4月爐身冷卻水管出現破損狀況,冷卻水管破損持續發展,2023年4月冷卻壁水管破損7根,截至2023年10月30日共計破損159根,4、5、6段分別破損43、63、53根,破損率分別為44.8%、65.8%、55.2%,冷卻壁水管堵死159根,未拆分14根。 冷卻水管破損及每月破損根數統計見表1,如圖3所示。

1.2 爐皮運行狀況

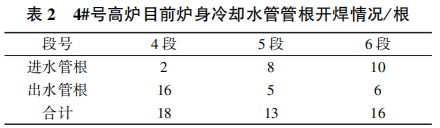

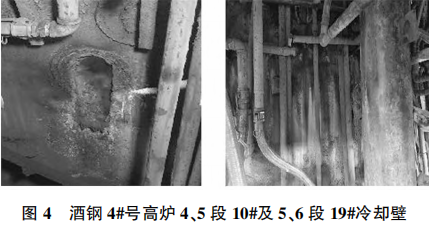

由于高爐爐身冷卻水管損壞較多(4 ~ 6段共計損壞159 根),其中水養3根,封堵 126 根,冷卻壁水管大量破損封堵后爐體冷卻強度不足,爐身4 ~ 6段冷卻壁水管進、出水管根焊縫出現開焊現象,利用高爐 4月18日高爐系統檢修進行補焊處理,見表2。另外,5段 5#、6#、18#、22#冷卻壁部位和6段 18#、19#、20#冷卻壁部位爐皮出現發紅,且6段 19#冷卻壁部位爐皮出現輕微變形,如圖4所示。

2 風口破損狀況

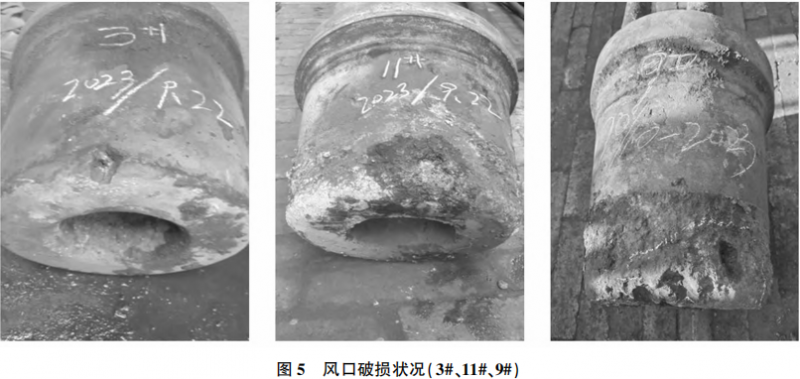

自2023年三季度以來,共計破損21件風口,從風口損壞部位看,絕大部分風口均為上部前端燒損, 主要原因為爐內邊緣氣流不穩定,形成的渣皮極易脫落,脫落的渣皮堆積在風口前端,熔融后導致風口上部燒損,且部分風口存在二次熔損的現象,如圖5所示。

3 風口破損原因解析

3.1 爐體破損

酒鋼4#高爐目前4~6段(4段為爐腹、5段為爐腰、6段為爐身下部)冷卻壁水管共計破損159 根, 4、5、6段冷卻壁破損率分別達到45.8 %、64.6%、55.2%,冷卻壁水管破損后采取堵死措施,導致爐體冷卻強度不足,爐腹、爐腰、爐身下部大部分區域僅剩爐皮,形成的渣皮極易脫落;近期爐內表現出邊緣氣流不穩定,從爐墻溫度判斷,在風口破損前爐腰及爐身一段 2 點、4點溫度不穩定,波動幅度較大(55~870 ℃ ),爐墻渣皮不能穩定形成,渣皮頻繁脫落后滴落至風口上部,是風口破損的主要原因。

3.2 入爐品位下降、焦炭變料頻繁

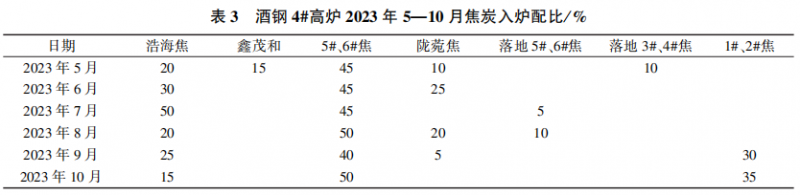

自2023年二季度以來,鋼鐵行業經營困難、持續虧損,為進一步降低生鐵成本,1#高爐停爐進行超低排改造大修,逐步提高高燒配比,入爐品位由53%下降到50.5% ,高爐進行低品位冶煉。 同時焦炭庫存不足,450m3高爐焦炭種類變化頻繁且配比不穩定,見表3。 每次焦炭種類變換或配比進行調整時,爐內氣流均會發生不同程度波動,高爐需調整批重、調輕焦炭負荷應對。

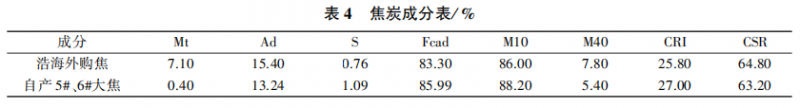

4#高爐目前主要使用焦炭為自產5#、6#焦爐大焦及浩海外購焦,焦炭成份見表4。

由表4可知,自產 5#、6#大焦焦炭硫磺偏高,為1.09%,浩海外購焦通常為濕熄焦, 水分 5.0% ~13.0%,灰分高達15.40%,焦炭質量波動較大。入爐品位低、渣量大,高爐爐缸工作逐步變差,風口及回旋區的碎焦量增加,爐缸透性變差,爐內崩料、滑尺增加,導致爐內氣流不穩定,爐墻渣皮頻繁脫落,燒壞風口。

3.3 有害元素

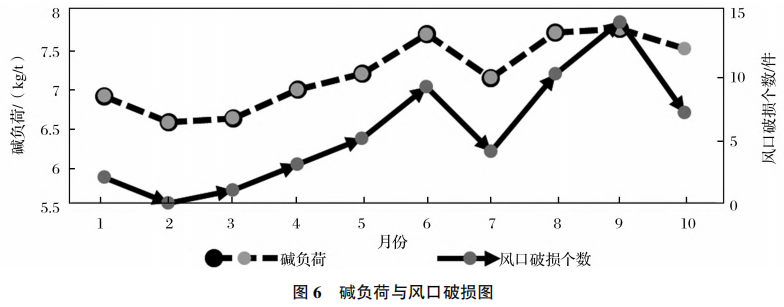

酒鋼本部使用的燒結礦原料來自鏡鐵山礦,其鐵礦石主要成分包括鏡鐵礦、褐鐵礦和菱鐵礦,并且其中有害堿金屬 K2O、Na2O、ZnO 含量比較高,分別為 0.301%、0.082%、0.152%,導致酒鋼本部各高爐入爐堿負荷在7~8kg / t,最高時接近9kg /t,遠高于國內其他鋼鐵行業的平均水平[1] 。 酒鋼高爐經濟技術指標受到入爐原料中堿金屬 K、Na 等有害元素循環富集的影響,一直落后于國內的先進水平。 堿金屬對高爐冶煉的主要危害會使燒結礦和球團礦的開裂、粉化概率增加,降低焦炭的強度,造成爐內料柱的透氣性變差。 還會侵蝕和破壞高爐爐體的耐火材料,縮短爐襯的壽命等。 同時它們還會在爐內循環富集,加劇了對爐內冷卻設備及爐況穩定順行的破壞。 結合 2023 年堿負荷變化趨勢, 分析風口破損的情況,如圖 6所示,兩者呈正比關系。

3.4 爐況管理

由于外圍原料、燃料條件波動較大,現場設備設施老舊,工長操作水平差異等多方面因素對高爐穩定順行造成較大影響,4#高爐又處于爐役后期,高爐日常管理顯得尤為重要,風口頻繁破損主要存在以下管理原因:

⑴作業區管理技術人員對風口頻繁燒損原因分析不到位、不全面,護爐措施與風口布局調整未有效結合,治理措施效果不明顯。

⑵應對外圍條件變化能力不足,手段單一,在原料、燃料變化或調整時應對不及時,導致爐內氣流變化大,頻繁出現管道過吹現象,爐內滑尺崩料次數增加,加劇風口破損。

⑶日常爐況管理存在漏洞,爐況出現波動時,關鍵參數控制不到位導致爐況波動。

4 風口破損應對治理

4.1 開放中心兼顧邊緣氣流

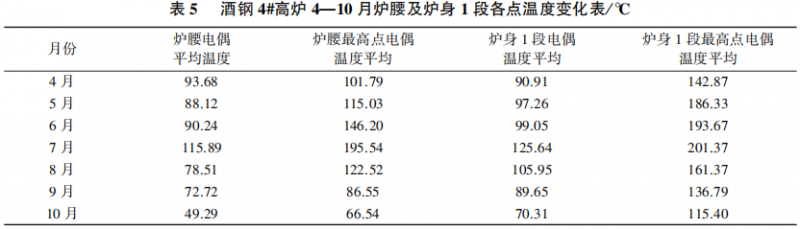

由于爐身冷卻壁破損嚴重,爐體狀況較差,爐內采取開放中心、控制邊緣氣流、活躍爐缸的技術路線,為避免爐內邊緣氣流不穩定、頻繁滑尺、崩料,爐墻渣皮脫落導致風口燒損,通過上下部調劑力求保持爐內兩股氣流穩定[2]。 通過逐步摸索, 4#高爐下部風口布局采取穩定進風面積,逐步加長風口長度的措施,達到增加回旋區深度,開放中心氣流的目的。 同時,上部調劑由焦4環礦2環調整為焦4環礦3環,上、下部調劑相結合,調整后爐況穩定性增強,滑尺、崩料次數減少,爐內氣流分布趨于穩定。 調整前后各點電偶溫度變化情況見表5。

4.2 提高入爐品位優化焦炭結構

隨著1# 高爐投產, 高燒配比由70% 降低至60%,入爐品位由50.5%逐步提高至52.5%,渣量下降明顯,爐況穩定性增強。 針對4#高爐焦炭使用種類繁雜、變料頻繁的特點,優化焦炭倉位管理,1號焦倉裝主要用自產焦炭(配比50% ~55%),2號焦倉裝外購焦炭(配比 40% ~ 45%),3 號焦倉作為備用焦倉(配比5% ~ 10%),應對外圍燃料變化時使用,這樣可將焦炭變化對爐況造成的影響降低至最小。 同時加強原料、燃料管理,增加原料、燃料的巡檢頻次,變更焦炭種類時提前與相關部室溝通聯系, 高爐及時確認,做好上料組織及應對工作。

4.3 保證合理的鼓風動能和爐缸熱量

在保證爐況穩定的前提下, 確保風量在1200m3 / min以上,提高風溫使用水平至1180℃ , 鼓風動能達到42 kJ/ s 以上,保證中心氣流及爐缸活躍性。 修訂爐溫和鐵水溫度的控制標準,入爐品位上升后,通過采取上、下部調劑提高煤氣利用率、降低鐵水 Si 含量、保證鐵水物理熱的控制措施,高爐煤氣利用率>39%,控制日平均爐溫0.40% ~0.60%,保證高爐鐵水溫度不≮1460 ℃ ,通過參數調整,爐況穩定性增強,風口破損數量減少。

4.4 降低煤比控制水平

較高的煤比會導致爐內煤粉量無法充分燃燒, 導致滴落帶渣流受阻,爐缸的透液性和透氣性下降, 嚴重時可能會造成爐缸出現堆積現象。 煤比上升會造成邊緣氣流發展,風口回旋區縮短,中心氣流減弱。 根據以往處理爐況的經驗,目前4#高爐適宜的煤比水平在125 ~130kg /t,高爐爐況整體穩定順行。

4.5 強化基礎工作

高爐爐役后期冷卻壁破損嚴重,管理技術人員須以護爐為第一要務,在保證高爐安全平穩運行的前提下,護爐與治理風口破損相結合,主要采取措施如下:

⑴利用好每一次高爐檢修機會,對冷卻水管開焊及爐身煤氣漏點部位進行補焊消缺處理,對爐皮高溫區域進行硬質壓入造襯,確保高爐爐體安全穩定運行。

⑵認真分析風口破損原因,針對性地制定好風口治理措施,上下部調劑相結合,堅持開放中心、穩定邊緣氣流的原則。

⑶加強高爐日常爐況管理,避免人為因素造成爐況波動。

5 結語

從風口破損治理過程看,在今后生產中要注意以下幾方面的問題:

⑴高爐爐役后期,冷卻壁大量破損,對爐內氣流分布造成較大影響,合理的送風制度、裝料制度是爐況穩定順行的關鍵,在爐況穩定順行的基礎上要減少和杜絕高爐滑尺、崩料,穩定煤氣流。

⑵高爐在入爐品位大幅下降時,須保持穩定的燃料種類及配比,才能保證爐況的基本穩定。 如原料條件差,焦炭質量也差,將會導致高爐爐況波動、產量及技術指標水平下降,并伴隨冷卻壁及風口等冷卻設備破損。

⑶穩定高爐熱制度,尤其是鐵水物理熱要控制在1460 ℃以上,確保爐缸活躍性及熱平衡。

⑷做好高爐排堿工作,嚴格執行預防堿富集技術標準,及時跟蹤高爐排堿情況,并根據排堿情況采取相應措施,防止堿富集。

⑸適當降低煤比,煤比過高導致煤粉燃燒性下降,未燃煤粉聚集在爐內,導致爐內邊緣氣流發展, 煤氣利用率下降、風口及冷卻設備破損等不利因素。

⑹強化爐況管理,通過上、下部調劑,穩定爐內煤氣流分布,抓管高爐操作及關鍵參數控制,應對好原料、燃料及外部影響因素的變化。

參考文獻:

[1] 劉玉香,劉發旭,楊玉成.酒鋼高爐風口破損治理實踐[J].甘肅冶金,2015,37(02):46-49.

[2] 孫永清,楊禮平,徐益軍,等.湘鋼四高爐風口破損原因探討及對策[J].金屬材料與冶金工程,2023,51(03):44-47.