程崢明1 郭俊祥2 王同賓1 石江山1

(1.首鋼京唐鋼鐵聯(lián)合有限責(zé)任公司,河北 唐山 063200;2.首鋼技術(shù)研究院,北京 石景山 100043)

摘要:在全球溫室效應(yīng)加劇和氣候變?nèi)遮厫毫拥漠?dāng)下,鋼鐵行業(yè)作為碳排放的大戶,如何降低碳排放、實現(xiàn)碳中和是擺在廣大鋼鐵行業(yè)從業(yè)者面前必須要解決的問題。針對于此首鋼京唐開發(fā)了一種全固廢膠凝材料,其活性指數(shù)和流動度比均達到了1級標(biāo)準(zhǔn),更為重要的是全固廢膠凝材料的生產(chǎn)碳排放強度僅為0.16t/t,相比于礦渣硅酸鹽水泥生產(chǎn)降低超70%的碳排放。全固廢膠凝材料作為水泥行業(yè)有效補充,可以大幅度降低碳排放,為推進碳減排、碳中和提供有力支撐。

關(guān)鍵詞:全固廢;膠凝材料;碳減排;水泥;碳達峰;碳中和

1 引言

據(jù)《中國建筑材料工業(yè)碳排放報告(2020年度)》統(tǒng)計,中國建筑材料工業(yè)2020年二氧化碳排放14.8億噸,比上年上升2.7%,建材工業(yè)萬元工業(yè)增加值二氧化碳排放比上年上升0.2%。其中,燃料燃燒過程排放二氧化碳同比上升0.7%,工業(yè)生產(chǎn)過程排放(工業(yè)生產(chǎn)過程中碳酸鹽原料分解)二氧化碳同比上升4.1%。水泥、石灰行業(yè)的二氧化碳排放量分別位居建材行業(yè)前兩位[1]。

水泥行業(yè)貢獻了全球碳排放總量的7%,如果將全球水泥行業(yè)看作一個國家,那么它將是僅次于中國和美國的第三大碳排放國[2, 3]。我國生產(chǎn)全球近六成水泥,水泥行業(yè)碳排放量也逾全球水泥產(chǎn)業(yè)碳排放總量的一半。水泥生產(chǎn)過程中的二氧化碳排放主要源于熟料生產(chǎn)過程,其中石灰石煅燒產(chǎn)生生石灰的過程所排放的二氧化碳,約占全生產(chǎn)過程碳排放總量的55-70%;高溫煅燒過程需要燃燒燃料,因此產(chǎn)生的二氧化碳,約占全生產(chǎn)過程碳排放總量的25~40%[4-6]。

目前,中國水泥行業(yè)碳排放量占全國碳排放總量約9%,是制造業(yè)中主要的二氧化碳排放源。中國是全球水泥制造第一大國,2019年全球水泥產(chǎn)能為37億噸,中國約占其中60%。根據(jù)麥肯錫測算,要實現(xiàn)全球升溫不超過1.5°C情境,到2050年中國水泥行業(yè)碳減排需達70%以上[7, 8]。另一方面,鋼鐵工業(yè)也是能源消耗和碳排放大戶,中國鋼鐵工業(yè)碳排放量占全球鋼鐵工業(yè)碳排放超過50%,占中國總碳排放量15%左右,在國內(nèi)所有工業(yè)行業(yè)中位居首位[9, 10]。

在全球溫室氣體濃度升高的背景下,如何減少鋼鐵和水泥行業(yè)的碳排放、增加碳吸收是當(dāng)前應(yīng)對氣候變化主要研究方向。鋼鐵和水泥作為資源和能源密集型行業(yè),生產(chǎn)每噸鋼鐵產(chǎn)生1.5t的CO2[11],生產(chǎn)一噸水泥產(chǎn)生約1t的CO2[12],如何降低行業(yè)碳排放總量是現(xiàn)如今必須要解決的難題。

由于冶金渣和水泥在化學(xué)組成上相似性,若通過合適活化激發(fā),將其代替水泥熟料使用,用于全固廢膠凝材料制備,既解決冶金渣堆存問題,又可給建材行業(yè)提供一種新型膠凝材料制品,有利于建材行業(yè)綠色化可持續(xù)發(fā)展[13]。

首鋼京唐鋼鐵聯(lián)合有限責(zé)任公司作為臨海靠港,具有國際先進水平的千萬噸級大型鋼鐵企業(yè),全力降低碳排放也是應(yīng)盡的責(zé)任。

2 冶金渣利用現(xiàn)狀

首鋼京唐公司每年產(chǎn)生固廢可達數(shù)百萬噸,包括高爐水渣和轉(zhuǎn)爐鋼渣。其中,水渣具有潛在的水硬膠凝性能,在水泥熟料、石灰、石膏等激發(fā)劑作用下,可以作為優(yōu)質(zhì)的水泥原料,可制成礦渣硅酸鹽水泥、石膏礦渣水泥、石灰礦渣水泥、礦渣磚、礦渣混凝土等,也可作為生產(chǎn)環(huán)保水泥磚的一種原材料。

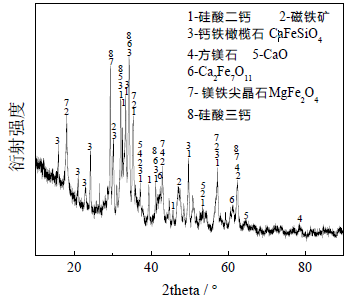

另外,鋼渣的礦物組成和水泥非常相似,但鋼渣中的鐵鋁酸鈣以及鎂鐵相固溶體幾乎無水硬性,硅酸二鈣(C2S)的水化活性極低,導(dǎo)致其膠凝性遠低于水泥(如圖1)。

圖1 鋼渣粉XRD分析

同時也應(yīng)該看到鋼渣組成成分中含有大量的SiO2、CaO和Al2O3(表1),這些物質(zhì)都是進行火山灰反應(yīng)所必須成分。在機械激發(fā)和復(fù)合激發(fā)等作用下,加入適量脫硫灰、高爐礦渣等具有膠凝性能物質(zhì),也可制備成綠色膠凝材料。

表1 鋼渣粉化學(xué)組分分析 (%)

|

組分 |

CaO |

SiO2 |

MgO |

Al2O3 |

MnO |

P2O5 |

KNaO |

Fe2O3 |

FeO |

TFe |

|

含量 |

36.8 |

15.4 |

7.56 |

0.87 |

3.48 |

3.21 |

0.58 |

17.43 |

9.48 |

23 |

整體來看鋼渣的利用難于水渣,為進一步提高鋼渣利用率,需要將鋼渣磨細粉,通過機械激活方法將鋼渣的活性激發(fā);另外也可在鋼渣磨細粉產(chǎn)品中加入一些化學(xué)試劑(硫鋁酸鹽、硫酸鈣等)進行化學(xué)激活,也可激發(fā)鋼渣活性,如此可實現(xiàn)鋼渣資源化利用,獲得大宗消納。

3 冶金渣利用路徑

目前關(guān)于固廢基膠凝材料已發(fā)布標(biāo)準(zhǔn)包括,中國工程建設(shè)標(biāo)準(zhǔn)化協(xié)會標(biāo)準(zhǔn)《固廢基膠凝材料應(yīng)用技術(shù)規(guī)程T/CECS 689-2020》、河北省工程建設(shè)標(biāo)準(zhǔn)《全固廢高性能混凝土應(yīng)用技術(shù)標(biāo)準(zhǔn)DB13(J)/T 8385-20》20;已批準(zhǔn)立項標(biāo)準(zhǔn)有建材行業(yè)標(biāo)準(zhǔn)《道路用固廢基膠凝材料》、中國工程建設(shè)標(biāo)準(zhǔn)化協(xié)會標(biāo)準(zhǔn)《冶金固廢預(yù)拌砂漿》、《固廢基纖維混凝土盾構(gòu)管片》、《全固廢海工高性能混凝土應(yīng)用技術(shù)規(guī)程》等。

針對水渣易于處理,而鋼渣難處理的問題,首鋼京唐公司綜合鋼渣和水渣的優(yōu)點,采用濕法脫硫石膏作為活性激發(fā)劑,按照一定比例混磨后生成全固廢膠凝材料,供混凝土攪拌站及裝配式建筑生產(chǎn)基地使用,是替代熟料的新型環(huán)保材料。

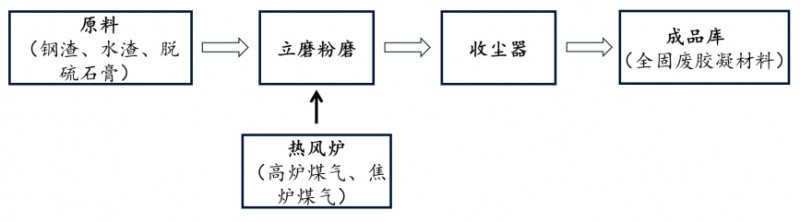

全固廢膠凝材料生產(chǎn)過程如圖2所示,從鋼廠來水渣和鋼渣和燃煤電廠來的脫硫石膏經(jīng)過立磨粉磨后,符合要求的全固廢膠凝材料的細粉被收集存儲。

圖2 全固廢膠凝材料生產(chǎn)溫室氣體核算邊界示意圖

全固廢膠凝材料的化學(xué)組分如表2所示,從表2分析結(jié)果看出,水泥和鋼渣基膠凝材料的主要化學(xué)成分是CaO、SiO2、Al2O3、MgO。

表2 全固廢膠凝材料化學(xué)成分分析 (%)

|

組分 |

FeO |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

TiO2 |

K2O |

Na2O |

Cl |

S |

f-CaO |

|

含量 |

2.68 |

20.49 |

10.05 |

2.09 |

40.45 |

6.68 |

0.65 |

0.30 |

0.56 |

0.24 |

3.46 |

5.20 |

全固廢膠凝材料性能指標(biāo)如表3所示,鋼渣基全固廢膠凝材料的流動度比、7d和28d活性指數(shù)、膠砂抗壓強度增長比、含水量、氯離子含量、三氧化硫含量和安定性煮沸法都符合JG/T 486-2015《混凝土用復(fù)合摻合料》相關(guān)要求;細度也符合GB/T1345-2005 水泥細度檢驗方法篩析法的要求。

表3 全固廢膠凝材料性能指標(biāo)

|

序號 |

檢測項目 |

檢測依據(jù) |

指標(biāo)要求 |

檢測 結(jié)果 |

單項判定 |

|||

|

1級 |

2級 |

3級 |

||||||

|

1 |

細度(0.045mm篩篩余),% |

GB/T1345-2005 |

≤12.0 |

≤25 |

≤30 |

2.4 |

符合 |

|

|

2 |

流動度比,% |

JG/T 486-2015 |

≥105 |

≥100 |

≥95 |

106 |

符合 |

|

|

3 |

活性指數(shù)(7d),% |

JG/T 486-2015 |

≥80 |

≥70 |

≥60 |

83 |

符合 |

|

|

4 |

活性指數(shù)(28d),% |

JG/T 486-2015 |

≥90 |

≥75 |

≥70 |

76 |

符合 |

|

|

5 |

膠砂抗壓強度增長比,% |

JG/T 486-2015 |

≥0.95 |

1 |

符合 |

|||

|

6 |

含水量(質(zhì)量分數(shù)),% |

JG/T 486-2015 |

≤1.0 |

0.3 |

符合 |

|||

|

7 |

氯離子含量(質(zhì)量分數(shù)),% |

JG/T 4866-2015 |

≤0.06 |

0.04 |

符合 |

|||

|

8 |

三氧化硫含量(質(zhì)量分數(shù)),% |

JG/T 486-2015 |

≤3.5 |

2.86 |

符合 |

|||

|

9 |

安定性(煮沸法) |

JG/T 486-2015 |

合格 |

合格 |

符合 |

|||

|

10 |

安定性(壓蒸法),% |

GB/T 750-1992 |

壓蒸膨脹率不大于0.50% |

合格 |

符合 |

|||

|

11 |

放射性 |

內(nèi)照射指數(shù) |

GB 6566-2010 |

合格 |

0.5 |

符合 |

||

|

外照射指數(shù) |

0.6 |

|||||||

|

12 |

堿含量,% |

JG/T 176-2017 |

- |

0.93 |

|

|||

全固廢膠凝材料比表面積可達500m2/kg以上,其粒度分析如圖3所示,由圖可知,細粉顆粒組成特征值為:d15=2.36 μm、d30=7.79 μm、d60=21.71 μm、中值粒徑d50=16.24 μm。

圖3 全固廢膠凝材料細粉的粒度分布曲線

4 碳減排量

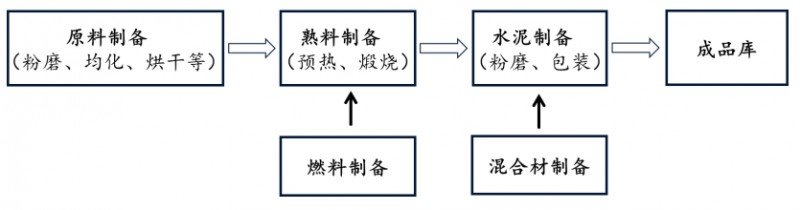

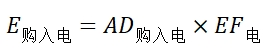

水泥生產(chǎn)企業(yè)在生產(chǎn)過程中,其溫室氣體排放主要包括燃料燃燒排放、過程排放、購入和輸出的電力及熱力產(chǎn)生的排放,水泥生產(chǎn)溫室氣體核算邊界如圖4所示。

圖4 水泥生產(chǎn)溫室氣體核算邊界示意圖

根據(jù)溫室氣體排放核算與報告要求(GB/T 32151.8-2015)水泥生產(chǎn)企業(yè)二氧化碳排放總量等于企業(yè)邊界內(nèi)所有燃料燃燒排放量、過程排放量、企業(yè)購入電力和熱力產(chǎn)生的排放量之和,扣除輸出電力和熱力對應(yīng)排放量,按式(1)計算:

E = E燃燒 + E過程 + E購入電 + E購入熱 - E輸出電 - E輸出熱 (1)

式中:

E——二氧化碳排放總量,單位為噸二氧化碳(tCO2);

E燃燒——燃料燃燒二氧化碳排放量,單位為噸二氧化碳(tCO2);

E過程——在生產(chǎn)過程中原料碳酸鹽分解產(chǎn)生的二氧化碳排放量,單位為噸二氧化碳(tCO2);

E購入電——購入的電力所產(chǎn)生的二氧化碳排放量,單位為噸二氧化碳(tCO2);

E購入熱——購入的熱力所產(chǎn)生的二氧化碳排放量,單位為噸二氧化碳(tCO2);

E輸出電——輸出的電力所產(chǎn)生的二氧化碳排放量,單位為噸二氧化碳(tCO2);

E輸出熱——輸出的熱力所產(chǎn)生的二氧化碳排放量,單位為噸二氧化碳(tCO2)。

根據(jù)水泥生產(chǎn)溫室氣體核算邊界示意圖以及式(1)的計算公式,各品種水泥生命周期的碳排放量如表4所示,從表中可知,碳排放強度最低的是P·S·B礦渣硅酸鹽水泥(318.8~531.2 kgCO2/1t水泥),碳排放強度最高的是P·I硅酸鹽水泥(1062.5 kgCO2/1t水泥),建筑工程中常用的P·O普通硅酸鹽水泥碳排放強度為850~1009.4 kgCO2/1t水泥。

表4 各品種水泥生命周期碳排放量[12]

|

水泥品種 |

代號 |

混合材摻量 (%) |

碳排放量 (kg CO2/1t水泥) |

|

硅酸鹽水泥 |

P·I |

0 |

1062.5 |

|

P·II |

≤5 |

1009.4~1062.5 |

|

|

普通硅酸鹽水泥 |

P·O |

5~20 |

850~1009.4 |

|

礦渣硅酸鹽水泥 |

P·S·A |

20~50 |

531.2~850 |

|

P·S·B |

50~70 |

318.8~531.2 |

|

|

火山灰質(zhì)硅酸鹽水泥 |

P·P |

20~40 |

637.5~850 |

|

粉煤灰硅酸鹽水泥 |

P·F |

20~40 |

637.5~850 |

|

復(fù)合硅酸鹽水泥 |

P·C |

20~40 |

531.2~850 |

根據(jù)圖2全固廢膠凝材料生產(chǎn)溫室氣體核算邊界示意圖以及表5能源消耗情況可知,全固廢膠凝材料生產(chǎn)的碳排放主要來自電力、高爐煤氣和焦?fàn)t煤氣的消耗,沒有碳酸鹽分解過程碳排放,即碳排放主要來自E燃燒和E購入電。電耗主要來自鋼渣和水渣運輸、粉磨和維持相關(guān)設(shè)備運行所消耗、高爐煤氣和焦?fàn)t煤氣消耗主要是為了烘干粉磨好膠凝材料。

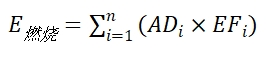

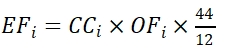

燃料產(chǎn)生的二氧化碳排放,按式(2)~(4)計算:

(2)

(2)

式中:

ADi——消耗的第i種燃料的活動水平,單位為吉焦(GJ);

EFi——第i種燃料的二氧化碳排放因子,單位為噸二氧化碳每吉焦(tCO2/GJ);

i ——燃料類型代號。

消耗的第i種燃料的活動水平ADi按式(3)計算:

![]() (3)

(3)

式中:

NCVi——第i種燃料的平均低位發(fā)熱量。對固體或液體燃料,單位為吉焦每噸(GJ/t);對氣體燃料,單位為吉焦每萬標(biāo)立方米(GJ/104Nm3);

FCi——第i種燃料的凈消耗量,對固體或液體燃料,單位為噸(t);對氣體燃料,單位為萬標(biāo)立方米(104Nm3)。

燃料的二氧化碳排放因子EFi按式(4)計算:

(4)

(4)

式中:

CCi——第i種燃料的單位熱值含碳量,單位為噸碳每吉焦(tC/GJ);

OFi——第i種燃料的碳氧化率,以%表示。

根據(jù)表5的高爐煤氣、焦?fàn)t煤氣的耗量和相關(guān)熱值參數(shù)結(jié)合公式(2)~(4),生產(chǎn)每噸膠凝材料燃料燃燒排放的0.12tCO2計算過程如下:

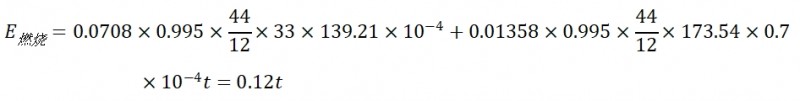

購入電力產(chǎn)生的二氧化碳排放量按式(5)計算:

(5)

(5)

E購入電——購入電力所產(chǎn)生的二氧化碳排放量,單位為噸二氧化碳(tCO2);

AD購入電——購入的電量,單位為兆瓦時(MWh);

EF電——電力二氧化碳排放因子,單位為噸二氧化碳每兆瓦時(tCO2/MWh)。

根據(jù)中華人民共和國生態(tài)環(huán)境部《2019年度減排項目中國區(qū)域電網(wǎng)基準(zhǔn)線排放因子》可知,華北區(qū)域電網(wǎng)的碳排放因子為0.9419 kgCO2/(KW·h),同時根據(jù)表5的電單耗則生產(chǎn)每噸膠凝材料購入電力排放40.1kg CO2計算過程如下:

![]()

全固廢膠凝材料生產(chǎn)過程中燃料燃燒產(chǎn)生的二氧化碳和購入電力產(chǎn)生的二氧化碳之和即為生產(chǎn)每噸全固廢膠凝材料需排放的二氧化碳。所以全固廢膠凝材料生產(chǎn)的全過程碳排放強度為160.1kgCO2/t全固廢膠凝材料。

表5 全固廢膠凝材料的生產(chǎn)燃料消耗量及熱值參數(shù)

|

項目 |

單耗(m³/t) |

熱值(GJ/104Nm3) |

單位熱值含碳量 (tC/GJ) |

燃料碳化氧化率 (%) |

電單耗(Kw·h/t) |

|

高爐煤氣 |

139.21 |

33 |

0.0708 |

99.5 |

42.58 |

|

焦?fàn)t煤氣 |

0.7 |

173.54 |

0.01358 |

對比每噸礦渣硅酸鹽水泥531.2~850 kg的CO2排放量,每噸全固廢膠凝材料可減少碳排放約371.1~689.9kg,在生產(chǎn)階段碳減排幅度約70%左右。

5 總結(jié)

1)生產(chǎn)全固廢膠凝材料所產(chǎn)生的碳減排幅度,相比生產(chǎn)礦渣硅酸鹽水泥,每噸的碳減排幅度可達到70%左右,為行業(yè)碳減排提供有利支撐。

2)首鋼京唐公司生產(chǎn)全固廢膠凝材料過程中的二氧化碳排放量低,同時所生產(chǎn)的全固廢膠凝材料質(zhì)量指標(biāo)均符合要求。

3)首鋼京唐公司生產(chǎn)全固廢膠凝材料在碳減排方面具有明顯優(yōu)勢,在推廣應(yīng)用和拓展產(chǎn)品應(yīng)用市場方面,還需建立健全相關(guān)評價機制作為保障。

參考文獻

[1] 中國建筑材料聯(lián)合會.《中國建筑材料工業(yè)碳排放報告(2020年度)》.

[2] 陳騰飛. 中國碳排放的智能預(yù)測及減碳對策研究[D]. 華北水利水電大學(xué), 2016.

[3] 魏軍曉, 耿元波, 沈鐳, 等. 中國水泥生產(chǎn)與碳排放現(xiàn)狀分析[J]. 環(huán)境科學(xué)與技術(shù), 2015, 38(08):80-86.

[4] 逄思宇, 曹燁. 水泥生產(chǎn)碳排放的產(chǎn)生環(huán)節(jié)及減排措施[J]. 化工礦產(chǎn)地質(zhì), 2014, 36(4):250-254.

[5] 秦于茜. 水泥產(chǎn)品碳足跡核算研究[D]. 西安理工大學(xué), 2020.

[6] 桑圣歡, 陳艷征, 鐘永超, 等. 水泥生產(chǎn)碳排放核算及減排途徑[J]. 水泥工程, 2017, 05(179):43-45.

[7] Xu J H, Fleiter T, Fan Y, et al. CO2 emissions reduction potential in China's cement industry compared to IEA's Cement Technology Roadmap up to 2050[J]. Applied Energy, 2014, 130:592-602.

[8] Zheng C, Zhang H, Cai X, et al. Characteristics of CO2 and atmospheric pollutant emissions from China's cement industry: A life-cycle perspective[J]. Journal of Cleaner Production, 2020, 282(7):124533.

[9] Wang Y, Wen Z, Yao J, et al. Multi-objective optimization of synergic energy conservation and CO2 emission reduction in China's iron and steel industry under uncertainty[J]. Renewable and Sustainable Energy Reviews, 2020, 134: 110128.

[10] Sun W Q, Zhou Y, Lv J X, et al. Assessment of multi-air emissions: case of particulate matter (dust), SO2, NOx and CO2 from iron and steel industry of China[J]. Journal of Cleaner Production, 2019, 232(20):350-358.

[11] Ran R, Weng D. Current situation of CO2 emission in iron and steel producing and its controlling methods. Science & Technology Review, 2006, 24(10): 53-56 ( in Chinese)

[12] 俞海勇, 楊輝, 張賀等. 水泥生命周期碳排放研究. 四川建材, 2017, 43(1): 1-3.

[13] 劉敬東,郭玉安. 鋼渣資源化利用途徑探 [J]. 河南冶金, 2014, 27(02): 55-58.