陳林權1,張思維2

(1. 南京 建鄴區,210019

2 唐山瑞豐鋼鐵(集團)有限公司,河北 唐山063303)

摘要:本文通過某廠150t轉爐的改造項目,論述了轉爐出鋼視線、爐口的型式、托圈、傾動力矩、剩余力矩、傾動速度、爐體支撐方式、耳軸位置等主要參數對轉爐爐型優化設計的影響;并通過最終的核算證明了各種參數選擇的安全性、合理性、經濟性,為150t轉爐的設計和改造提供一些有益的參考經驗。實踐結果表明:(1)噸鋼成本降低近~50元/t;(2)下渣厚度減少了120mm,出鋼時間縮短1.3min;(3)轉爐爐型選擇是合理的,即爐容比顯著增加,由0.93m3/t提高到1.01m3/t,更加適合中磷鐵水的冶煉,減少了轉爐冶煉過程中溢渣和噴濺可能性,鋼鐵料消耗降低,運行成本降低;(4)轉爐傾動全過程中,為全正力矩,符合國家的煉鋼安全規范;(5)有利于爐后搖爐室觀察出鋼鋼流和加鐵合金情況,生產更加安全;(6)轉爐最大出鋼量由158t提高到170t情況下,轉爐電機容量維持不變,減少了備品備件的數量;(7)轉爐平均出鋼量由150t增加到165t,實現2座轉爐與2臺連鑄機的配合,減少1座轉爐和勞動定員;(8)轉爐傾動速度由0~0.76rpm增加到0.15~1.5rpm,縮短了輔助作業時間,提高轉爐生產效率;(9)轉爐的最佳耳軸位置=4715mm,即在爐口粘渣15t的情況下,能夠保證轉爐傾動過程為全正力矩;且剩余力矩很小,運行成本低。

關鍵字:轉爐;爐型;優化設計

1 前言

某鋼廠現有3套脫硫裝置、3座150t復吹轉爐、3座LF鋼包爐、2座RH真空爐、2臺板坯連鑄機,年產合格連鑄坯350萬t。

原1#、2#轉爐是二手設備,70年代初設計,技術落后,存在著以下問題:

(1)隨著國家標準的升級,原轉爐按正負正力矩設計的,不符合新的國家安全標準[1],即《煉鋼安全規程》(AQ2001—2018);

(2)轉爐采用上支撐方式,擋渣板角度小,出鋼看不到鋼流和加鐵合金,存在安全隱患;

(3)轉爐采用水冷爐口,使用過程中,容易開裂漏水,引起安全事故;

(4)鐵水含P較高,渣料用量大,爐容比偏小,容易溢渣和噴濺;

(5)托圈采用水冷托圈,使用過程中,進出水管容易受活動煙罩積渣的掉落,砸壞,漏水;另外,托圈上的檢修人口,受交變應力的影響,容易造成漏水;引起安全事故;

(6)采用擋渣棒擋渣出鋼,只能擋后期渣,不利于冶煉含磷低的品種鋼;

(7)轉爐最大傾動速度慢,只有0.76r/min,冶煉周期長,熱效率低;

(8)轉爐平均出鋼量偏小,不能實現爐機配合,生產成本較高;

(9)轉爐爐口直徑偏小,不利于加廢鋼;

(10)轉爐復吹效果差,終點碳氧濃度積大,終點氧含量高,鋼鐵料、鐵合金消耗高。

因此轉爐急需進行安全整改和優化,以提高安全性,減少溢渣和噴濺,實現爐機配合,降低生產成本。

2 改造方案

改造方案有3種選擇:(1)方案1:采用3#轉爐爐型;(2)方案2:采用集團公司內二手設備;(3)方案3:重新設計。

2.1 爐型的選擇

(1)運行成本低;

(2)在滿足安全的情況下,傾動力矩小,電機容量小,降低投資;

(3)適合氧槍噴吹的特性,有利爐液與渣料的混合,進行脫磷、脫硫;

(4)提高轉爐壽命,減少耐材消耗;即吹煉過程中,即不沖刷爐底,也不沖刷爐壁;

(5)爐口直徑要合適,有利于加廢鋼、兌鐵水;

(6)擋渣板的角度和范圍要合適,在出鋼過程中,可觀測出鋼鋼流和加鐵合金情況;

(7)爐殼重量輕,以降低投資;即在等應力原則下,合理選擇爐帽、爐身、爐底鋼板厚度;

(8)轉爐的高寬比要合適,以保證轉爐的爐容比;即要減少溢渣,又可減少傾動力矩;

(9)耳軸位置要選合適;

(10)出鋼口直徑、長度需要選擇合適,即要減少出鋼時,漏渣到托圈上,又要保證出鋼時間。

根據客戶意見有三種爐型可以選擇,其主要參數見比較表1。

表1 轉爐爐型的主要參數對比

Table 1 Comparisons of the main parameters of the furnace shape

|

項目名稱 |

代號 |

單位 |

改造前 |

方案1 |

方案2 |

方案3 |

|

|

1 |

轉爐公稱容量 |

T |

t |

150 |

150 |

150 |

150 |

|

2 |

平均出鋼量 |

|

t |

150 |

150 |

160 |

165 |

|

3 |

最大出鋼水量 |

|

t |

158 |

165 |

160 |

170 |

|

4 |

轉爐有效容積 |

V |

m3 |

139.2 |

140.9 |

151.9 |

151.3 |

|

5 |

爐容比 |

V/T |

m3/t |

0.928 |

0.939 |

1.012 |

1.009 |

|

6 |

爐殼外徑 |

D |

mm |

7140 |

7140 |

7000 |

7300 |

|

7 |

轉爐全高 |

H |

mm |

9160 |

9465 |

10070 |

9415 |

|

8 |

轉爐高徑比 |

H/D |

|

1.283 |

1.326 |

1.439 |

1.290 |

|

9 |

出鋼口角度 |

α |

° |

6 |

6 |

10 |

0 |

|

10 |

爐口直徑 |

d |

mm |

2950 |

3097 |

3200 |

3100 |

|

11 |

靜態力矩 |

|

kN.m |

2528 |

2528 |

3500 |

2940 |

|

12 |

設備設計力矩 |

M |

kN.m |

2750 |

2750 |

3500 |

3400 |

|

13 |

轉爐傾動速度 |

n |

r/min |

0.1~0.76 |

0.11~1.08 |

0.15~1.5 |

0.15~1.5 |

|

14 |

電機功率 |

N |

kW |

4×160 |

4×160 |

4×200 |

4×160 |

|

15 |

爐殼與托圈的連接 |

|

|

上支撐 |

上支撐 |

上支撐 |

下支撐 |

注:*該轉爐的有效容積系按二手設備爐型,采用現有轉爐的砌筑厚度計算獲得的。

2.1.1 選擇方案3的特點

(1)爐容比大,有利于含磷較高的鐵水冶煉,轉爐溢渣和噴濺減少[2] [3];

(2)轉爐高寬比較小,傾動力矩小,運行成本低;

(3)轉爐爐口尺寸較大,有利于加廢鋼;

(4)轉爐出鋼口夾角為0度,出鋼長度短,壽命長;鋼流短,鋼水二次氧化小,二次渦旋小,下渣量小[2] [3];

(6)所需的傾動電機容量小,投資節省,備件成本低;

(7)轉爐傾動速度快,有利于縮短輔助作業時間,提高轉爐生產效率;

(8)可以實現2座轉爐與2臺連鑄機的配合,減少1座轉爐的勞動定員。

2.1.2 選擇方案2的特點

(1)雖然二手設備也能滿足要求,節省轉爐設備投資;

(2)瘦長型轉爐,運行成本高;

(3)由于爐殼高度較高,出鋼軌道需要下降605mm,施工周期長;

(4)由于軌道需要下降,工藝流程不順;

(5)轉爐傾動電機容量大,運行成本高;

(6)改造工期長,對現有生產影響較大,改造成本高。

2.1.3 選擇方案1的特點

(1)3#轉爐,由于設計較早,技術落后;

(2)按照新的國家安全規范,已經不符合安全要求

(3)轉爐采用下支撐,爐帽容易積渣;

(4)出鋼過程中,無法觀測鋼流和加合金;

(5)采用水冷托圈和水冷爐口,存在安全隱患。

根據上表數據對比,確定轉爐爐型采用方案3。

2.2 轉爐支撐方式

上支撐是上世紀從日本引進的;下支撐是本世紀初從奧鋼聯引進的,而且市場份額逐年增加。其優缺點如下:

表2 上支撐與下支撐的比較

Table 2 Comparisons of the support between the furnace shell and trunnion ring

|

序號 |

比較的內容 |

上支撐 |

下支撐 |

下支撐優點 |

|

1 |

設備重量 |

重 |

輕 |

設備重量輕,投資省 |

|

2 |

擋渣板與水平夾角 |

小 |

大 |

不容易掛渣 |

|

3 |

視線 |

不好 |

好 |

容易觀察出鋼、加鐵合金 |

|

4 |

擋渣板積渣的清理 |

不易 |

容易 |

擋渣板角度大,容易清理 |

|

5 |

運行費用 |

高 |

低 |

最大傾動力矩小 |

|

6 |

使用壽命 |

短 |

長 |

|

|

7 |

維護工作量 |

大 |

免維護 |

|

|

8 |

安全性能 |

差 |

好 |

高寬比相同時 |

鑒于下支撐方式優點眾多,因此確定轉爐改造采用下支撐。

2.3 出鋼時的視線

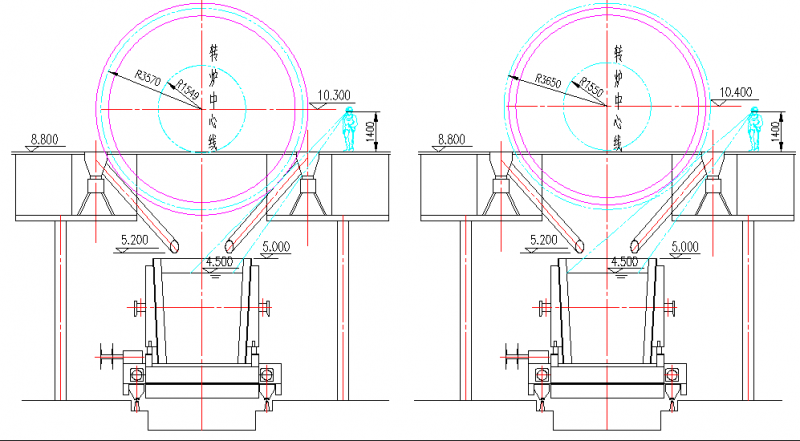

轉爐整改后,轉爐爐殼與托圈由上支撐改成了下支撐方式,擋渣板與水平方向的夾角由<45°變成了51.8°。轉爐出鋼時,從爐后搖爐室可以觀察到出鋼和加鐵合金的情況。具體見圖1。

a 改造前 b 改造后

before reformation after reformation

圖1 從爐后搖爐室觀察出鋼和加鐵合金的情況視線圖

Fig 1 The sight line observing the liquid steel taping and ferro-alloy charging from the tilting room

2.4 爐口的選擇

爐口的選擇有:(1)鋼質水冷爐口;(2)水冷鑄鐵爐口;(3)非水冷鑄造爐口。它們的優缺點如下表3:

表3 各種轉爐爐口的特點

Table 3 The characteristics of miscellaneous converter lip

|

序號 |

項目名稱 |

鋼質水冷爐口 |

水冷鑄鐵爐口 |

非水冷鑄鐵爐口 |

|

1 |

壽命 |

短 |

長 |

長 |

|

2 |

維修性 |

容易焊接 |

不易維修 |

無需維修 |

|

3 |

安全性 |

不安全,容易漏水 |

不安全,容易漏水 |

安全 |

|

4 |

節約用水 |

|

|

好 |

|

5 |

運行成本 |

高 |

高 |

低 |

津西2座180t轉爐、河北安豐2座180t轉爐、河北邯鄲3座100t轉爐、江蘇沙鋼6座180t轉爐、沙鋼3座120t轉爐采用了非水冷爐口。

改造前,轉爐采用水冷爐口,使用過程中,容易開裂漏水,水存集在渣坑中。如果發生溢渣,容易引起爆炸,發生安全事故。因此,根據表3的比較和國內生產實踐情況,決定采用非水冷爐口。

2.5 托圈

托圈是轉爐的重要承載和傳動部件。工作中,除承受爐體、鋼液及爐體附件的靜載荷和傳遞傾動力矩外,還承受頻繁啟、制動產生的動負荷,以及來自爐體、鋼水罐、渣罐及噴濺物等的熱輻射、熱傳導所產生的熱負荷。如果托圈采用水冷,則還要承受冷卻水對托圈的壓力。因此,托圈應具有足夠的強度、剛度和韌度才能滿足轉爐生產的要求。

托圈的選擇有水冷托圈和非水冷托圈兩種。

水冷托圈使用過程中,進出水管容易受活動煙罩積渣的掉落,砸壞,漏水;另外,托圈上的檢修人口,受交變應力的影響,容易造成漏水;引起安全事故。

使用非水冷托圈,由于沒有水冷,不存在漏水,引發安全事故;而且節約用水。但托圈材質需要提高,特別是要選擇高溫抗蠕變材料。通常采用16Mo3(12Cr1MoV),其高溫蠕變溫度在500℃以上。幾種高溫抗蠕變材料的化學成分見表4。

表4 幾種高溫抗蠕變材料的主要化學成分(質量分數)(%)

Table 4 The main chemical compositions of several creep resistance steel

|

鋼號 |

C |

Si≤ |

Mn |

P≤ |

S≤ |

Cr≤ |

Mo≤ |

Al |

|

16Mo3 |

0.12-0.20 |

0.35 |

0.40-0.90 |

0.025 |

0.015 |

0.30 |

0.25-0.35 |

|

|

12Cr1MoV |

0.08~0.15 |

0.17~0.37 |

0.40-0.70 |

0.025 |

0.015 |

0.9~1.2 |

0.25~0.35 |

V0.15~0.30 |

|

P285NH |

≤0.18 |

0.40 |

0.60-1.40 |

0.025 |

0.015 |

0.30 |

0.08 |

0.02-0.06 |

|

P355NH |

≤0.20 |

0.10-0.50 |

0.90-1.65 |

0.025 |

0.015 |

0.30 |

0.08 |

0.02-0.06 |

|

P420NH |

≤0.20 |

0.10-0.60 |

1.00-1.70 |

0.025 |

0.015 |

0.30 |

0.10 |

0.02-0.06 |

2008年開始,沙鋼6座180t轉爐,3座120t轉爐陸續投產,采用非水冷托圈;2020年寶德德盛2座150t轉爐,太鋼2006年3座180t轉爐也采用了非水冷托圈。

采用非水冷托圈,節省了冷卻水量,減少了因漏水造成的安全事故發生。降低了運行成本,但托圈的設備投資增加20~25萬元。

2.6 擋渣出鋼方式的選擇

轉爐出鋼通常采用擋渣棒擋渣和滑板擋渣兩種出鋼方式;擋渣棒擋渣與滑板擋渣的特點見表5。

表5 擋渣棒擋渣與滑板擋渣特點

Table The characteristics of slag retaining device by skim bar and slide block

|

序號 |

項目 |

單位 |

擋渣棒擋渣 |

滑板擋渣 |

備注 |

|

1 |

下渣量 |

kg/t |

5~12 |

2~4 |

|

|

2 |

鋼包渣層厚度 |

mm |

200 |

80 |

|

|

3 |

平均出鋼時間 |

min |

5.5 |

4.2 |

|

|

4 |

勞動強度 |

|

大 |

小 |

|

|

5 |

擋前期渣 |

|

無 |

可以 |

|

|

6 |

擋渣成功率 |

% |

97 |

99.5 |

|

|

7 |

鐵合金消耗 |

|

低 |

更低 |

|

|

8 |

鋼包回磷 |

|

少 |

更少 |

|

|

9 |

自動化水平 |

|

低 |

高 |

|

|

10 |

生產成本 |

|

低 |

更低 |

|

隨著公司高附加值鋼種增加和品質質量要求的提高,因此對出鋼質量的要求也越來越高,目前的擋渣出鋼方式無法滿足生產需求:即擋前期渣,又擋后期渣,以減少轉爐出鋼過程中的下渣量,減少回磷,降低鐵合金消耗和工人的勞動強度,提高擋渣成功率和自動化水平,有利于鋼包爐的精煉,降低冶煉成本。

為此,決定采用紅外檢測、液壓滑板擋渣出鋼方式。

2.7 轉爐傾動系統

原轉爐采用的是二手設備,最大傾動速度慢,只有0.76r/min,冶煉周期長,熱效率低。改造后,轉爐的最大傾動速度達到1.5r/min,顯著縮短了輔助時間;同時,為了減少傾動設備磨損,還采取如下措施:

(1)利用檢測傾動設備的電流、電壓和轉矩值曲線,調整電壓、電流曲線的斜率,實現機械同步,減少傾動設備的磨損,延長機械壽命、保證轉爐傾動的平穩;

(2)實際電流、電壓和轉矩值實際輸出值與計算值力矩對比,判斷轉爐爐口粘渣量,利用輕故障、中故障、重大故障信號及時提醒搖爐工;

(3)利用電機輸出電流、電壓和轉矩實際輸出值,判斷抱閘松緊;抱閘松了,電機處在發電狀態;否則電機抱閘正常。

(4)還可以利用每臺電機的輸出轉矩,實現傾動電機電流、電壓的實時調諧。

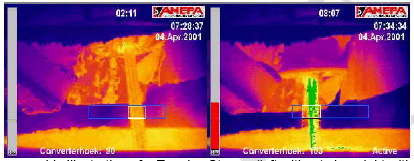

(5)采用數據孿生技術,實現自動搖爐出鋼、出渣,并可視化。150t轉爐一鍵自動出鋼的檢測畫面見附圖2。

圖2 150t轉爐一鍵出鋼的檢測畫面(左無渣,右有渣)

Fig 2 The detection picture of automatic tapping of 150t converter with one button

2.8 預選耳軸位置

2.8.1 預選耳軸位置選擇的原則

預選耳軸位置的條件:

(1)能保證轉爐傾動時,安全可靠;

(2)傾動機械系統設計的經濟合理,運行成本低;

(3)轉爐設備設計完成以后,盡量小的圖紙修改工作量。

根據"《煉鋼安全規程》(AQ2001—2018)"和"《煉鋼工程設計規范》(GB50439-2015)"的要求,新設計的200t以下的轉爐,必須采用全正力矩[1][4]。

全正力矩可以保證轉爐在傾動設備發生故障時,爐體能夠返回(如出鋼過程中停電、抱閘失靈或齒輪軸斷裂狀況),不至于造成嚴重事故。

不過采用全正力矩時,也應尋求合適的力矩值,以使采用全正力矩時的電機容量和傾動機械都能得到經濟使用,否則剩余力矩過大,將使整個力矩相應提高,使傾動機械設計不合理,而且運行成本增加。

2.8.2 預選耳軸位置h

根據經驗,預選的耳軸位置一般按下列公式確定。

(1)爐殼與托圈的連接采用三點球面螺栓、上支撐連接的,按公式(1)計算:

h=H/2+150~200 (1)

h-預選耳軸位置,即轉爐爐底到耳軸中心的距離,mm;

H-轉爐全高,mm。

(2)爐殼與托圈的連接采用三點下支撐連接的,按公式(2)計算

h=H/2+0~50 (2)

由于轉爐采用的是下支撐方式、全高為9415,因此計算的預選耳軸位置為4707.5~4757.5mm。綜合現有的工況條件:耳軸標高、轉爐旋轉半徑、轉爐最低點到鋼包上口的安全距離、活動煙罩升降行程等因素,最后確定耳軸位置4715mm。

2.8.3 合理剩余力矩的確定

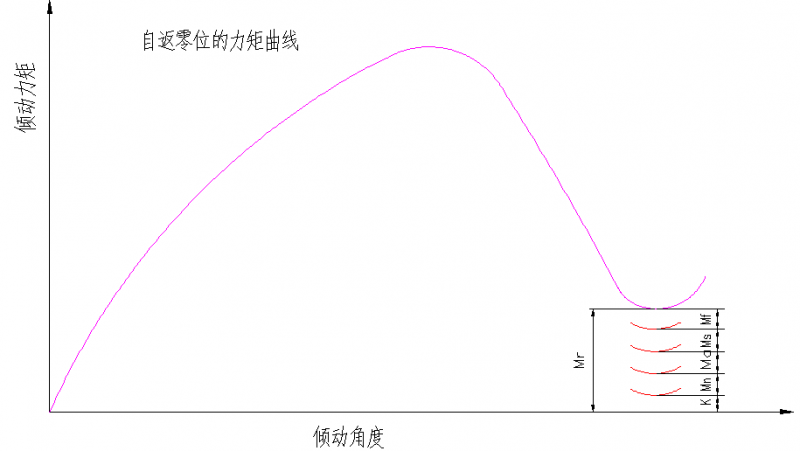

按剩余力矩能夠達到轉爐自返零位原則考慮,即轉爐在停電、抱閘失靈的情況下,轉爐可以利用自重返回垂直位置。自返零位時的剩余力矩組成關系如圖3所示。

圖3 自返零位時的剩余力矩組成關系[2]

Fig 3 Relationship of surplus torque composition which converter returns to the vertical position by self dead-weight

剩余力矩按公式(3)計算

Mr=(Mf+Ms+Ma+Mn)×K[2] (3)

式中: Mr -剩余力矩,kN.m;

Mf -摩擦力矩,kN.m;

Ms -爐口粘渣力矩,kN.m;

Ma -安裝誤差力矩,kN.m;

Mn -帶動齒輪運行所需要的力矩,kN.m;

K -預留力矩系數。

(1)摩擦力矩Mf

摩擦力矩按公式(4)計算。

Mf= (Gk+Gye+Gtou+Gx)μd/2 (4)

式中: Gk 空爐重量,t

Gye 鐵水重量(包括渣液重量),t;

Gtou 耳軸托圈重量,t;

Gx 懸掛齒輪重量,t;

μ 摩擦系數;

d 摩擦力臂,取軸承滾珠的內外套圈的平均值。

(2)爐口粘渣力矩Ms

爐口粘渣力矩是較大的,采用水冷爐口時會好一些,但仍存在。國內外一些轉爐粘渣量和粘渣力矩見表6。

表6 國內外一些轉爐粘渣量和粘渣力矩

Table 6 Sticking slag and torque of converter in the domestic and abroad

|

名稱 |

轉爐公稱容量/t |

爐口粘渣量/t |

爐口粘渣力矩/kN.m |

|

太鋼 |

50 |

5 |

188 |

|

武鋼 |

50 |

5 |

182.8 |

|

攀鋼 |

120(150) |

13 |

300 |

|

濰鋼 |

120 |

爐口粘渣200mm厚 |

315 |

|

江蘇某鋼廠 |

150 |

爐口粘渣200mm厚 |

293 |

|

湛江鋼廠 |

350 |

35 |

700 |

爐口粘渣一般可以按轉爐公稱容量的10%考慮或按爐口上部粘渣厚度200~300mm來計算是適宜的[2]。

(3)安裝誤差力矩Ma

安裝誤差力矩一般只占最大力矩的3~5%左右,設計按耳軸位置誤差5~10mm考慮。

(4)帶動齒輪所需要的力矩Mn

Mn一般較小,而且計算復雜,因此一般不考慮。

(5)轉爐自返的條件

轉爐自返的條件是在克服了摩擦力矩、粘渣力矩、安裝誤差、帶動齒輪轉動的力矩后,仍有富裕;即滿足下列條件。

Mr > (Mf+Ms+Ma+Mn)×K

K - 預留力矩系數,一般可取1.1~1.2。

2.8.4 最小剩余力矩計算

Mr = (Mf+Ms+Ma+Mn)×K

因是老車間改造項目,受吊車起重量的限制,不考慮預留,所以取K=1.0,其計算結果如表7。

表7 最小剩余力矩的計算結果

Table 7 The calculation results of the min. surplus torque

|

爐子狀態 |

Mf/kN.m |

Ms/kN.m |

Ma/kN.m |

Mr/kN.m |

|

新爐 |

92.59 |

712.82 |

88.95 |

894.36 |

|

老爐 |

77.88 |

712.82 |

69.20 |

859.91 |

在轉爐傾動機械設計時,均設有制動器。我國轉爐多采用彈簧電磁鐵的制動器,當轉爐傾動停電時,由于抱閘制動,爐子將固定在停電位置。這樣自返零位是不可能的。因此采用自返零位的剩余力矩時,需要人工松開抱閘(氣動松閘),使轉爐自返零位。

3 150t轉爐傾動力矩計算

3.1 前提條件

轉爐型式: 頂底復吹

轉爐公稱容量: 150 t

新爐最大出鋼量量: 165 t

老爐最大出鋼量: 170 t

鋼鐵料的消耗: 1080 kg/t

渣料的消耗: 150 kg/t

爐口粘渣: 15 t

3.2 新爐力矩計算

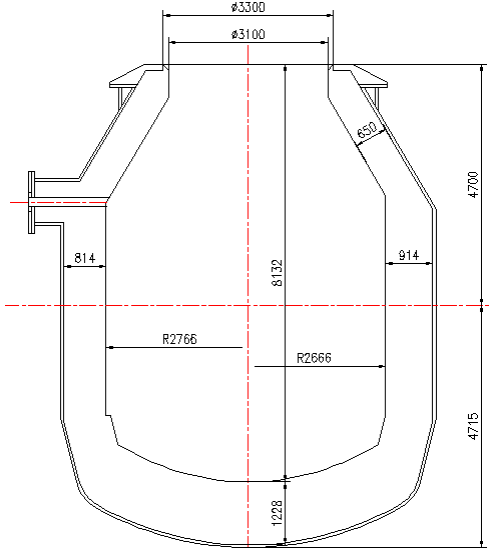

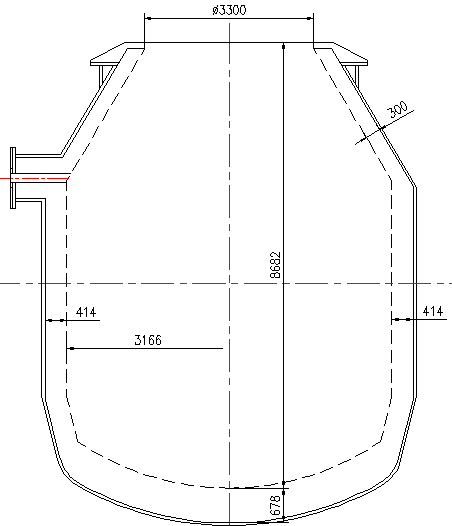

3.2.1 新爐爐型

圖4 新爐爐型

Fig 4 New lining converter shape

3.2.2 新爐力矩

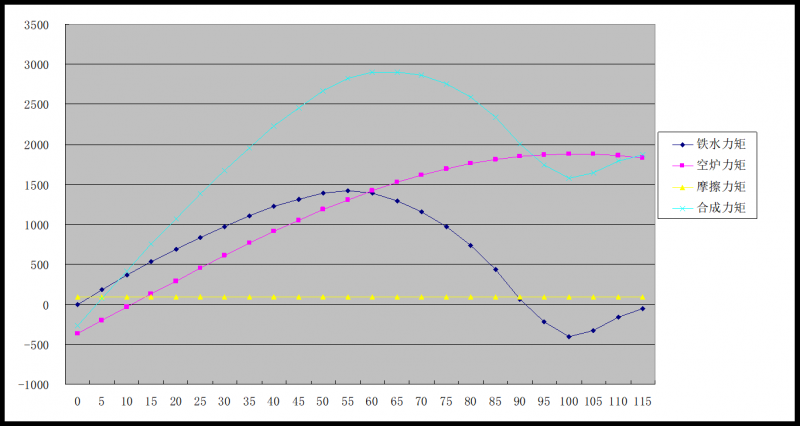

新爐力矩曲線如圖5。

圖5 新爐力矩曲線

Fig 5 The curve of ting torque of new lining converter

從上圖5可以看出新爐在傾動過程中為全正力矩。

3.3 老爐力矩

3.3.1 老爐爐型

圖6 老爐爐型

Fig 6 Old lining converter shape

3.3.2 老爐力矩

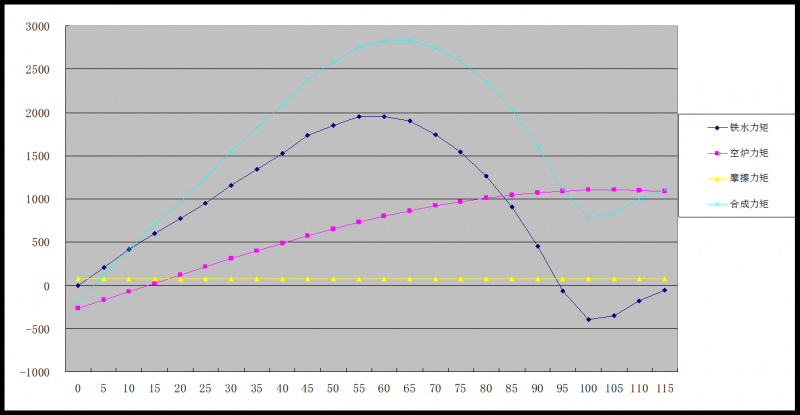

(1)老爐力矩曲線(未考慮粘渣)如圖7。

圖7 老爐力矩曲線(未考慮粘渣)

Fig 7 The curve of ting torque of old lining converter (No sticking slag on furnace lip)

從上圖7可以看出老爐在傾動過程中為全正力矩。

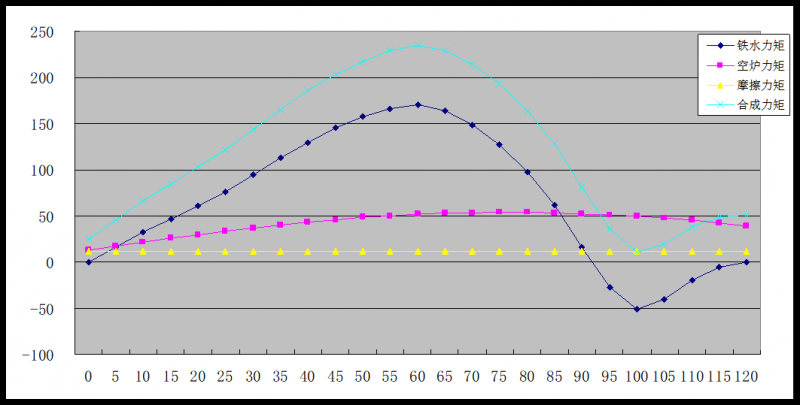

(2)老爐力矩曲線(考慮粘渣15t)如圖8。

圖8 老爐力矩曲線(考慮粘渣15t)

Fig 8 The curve of ting torque of old lining converter(15t sticking slag on furnace lip)

從圖8可以看出老爐在粘渣15t時,傾動過程中為全正力矩。

3.4 工藝力矩初步分析

3.4.1 最小拐點力矩分析

新爐拐點出現在100°,拐點力矩為1572.35 kN.m

老爐(未考慮粘渣)拐點出現在100°,拐點力矩為863.37 kN.m

老爐(考慮粘渣15t)拐點出現在100°,拐點力矩為103.96 kN.m

實際的拐點力矩、最小剩余力矩的計算結果如表8。

表8 拐點位置的實際力矩、最小剩余力矩的計算結果

Table 8 The actual knee point torque and the min. surplus torque

|

爐子狀態 |

實際拐點力矩/kN.m |

最小剩余力矩Mr/kN.m |

差值/kN.m |

|

新爐 |

1572.35 |

894.36 |

677.99 |

|

老爐 |

863.37 |

859.91 |

3.46 |

從上表可知:轉爐實際的拐點力矩大于剩余力矩,所以轉爐粘渣15t時,無論是新爐還是老爐,在事故停電、抱閘失靈的情況下,轉爐均不會產生自傾,發生傾倒鋼水的現象。

3.4.2 工藝最大力矩分析

新爐最大力矩出現在65°,最大力矩=2907.77(kN·m)

新爐最大力矩為:Mmax+Ma新= 2907.77+78.30=2986.07(kN·m)

老爐最大力矩出現在65°,最大力矩=2836.15(kN·m)

老爐最大力矩為:Mmax老+Ma老=2836.15+59.2= 2895.35(kN·m)

工藝最大力矩為:2986.07×1.1 =3284.68(kN·m)

設計按最大傾動力矩3400 kN·m考慮。

3.4.3 最佳耳軸位置的選擇

根據如上的傾動力矩計算和分析,確定預選的耳軸位置為轉爐的最佳耳軸位置,即在爐口粘渣15t的情況下,能夠保證轉爐傾動過程為全正力矩;且剩余力矩很小,運行成本低。

4 實踐

轉爐改造完成后,帶來如下效果:

(1)噸鋼成本降低近50元/t;

(2)采用一鍵自動出鋼技術,每班節省人工2人;

(3)轉爐冷卻水由150t/h下降至50t/h;

(4)擋渣效果及冶煉周期縮短見表9。

表9 改造前后,擋渣效果和出鋼時間

Table 6 The slag retaining result and the steel tapping time before and after reformed

|

項目名稱 |

單位 |

改造前 |

改造后 |

|

鋼包渣厚 |

mm |

200 |

80 |

|

平均出鋼時間 |

min |

5.5 |

4.2 |

|

輔助時間 |

min |

18 |

16 |

從上表可以看出,下渣厚度減少了120mm,冶煉周期平均縮短3.3min。

5 結論

根據上述計算及分析得出如下結論:

(1)噸鋼成本降低近~50元/t;

(2)下渣厚度減少了120mm,出鋼時間縮短1.3min。

(3)轉爐爐型選擇是合理的,主要體現在爐容比顯著增加,由0.93m3/t提高到1.01m3/t,更加適合中磷鐵水的冶煉,減少了轉爐冶煉過程中溢渣和噴濺可能性,鋼鐵料消耗降低,運行成本降低;

(4)新的轉爐爐型在轉爐傾動過程中,為全正力矩,符合國家的《煉鋼安全規范》AQ2001—2018;

(5)新的轉爐爐型有利于操作工從爐后搖爐室觀察出鋼鋼流和加鐵合金情況,生產更加安全;

(6)在最大出鋼量由158t提高到170t情況下,轉爐電機容量維持不變,減少了備品備件的數量;

(7)轉爐平均出鋼量由150t增加到165t,可以實現2座轉爐與2臺連鑄機的配合,減少1座轉爐和勞動定員,降低運行成本;

(8)轉爐傾動速度由0~0.76rpm增加到0.15~1.5rpm,有利于縮短輔助作業時間,提高轉爐生產效率。

(9)轉爐的最佳耳軸位置=4715mm,即在爐口粘渣15t的情況下,能夠保證轉爐傾動過程為全正力矩;且剩余力矩很小,運行成本低。

[參考文獻]

[1] 煉鋼安全規程 AQ2001—2018,2018-05-22

[2] 馮聚和,煉鋼設計原理,化學工業出版社, 2005.8

[3] 煉鋼設計參考資料,西安冶金建筑學院,1981.5

[4] 煉鋼工程設計規范 GB50439-2015,2015.4.8