張紅星

(酒鋼集團(tuán)宏電鐵合金有限責(zé)任公司,甘肅 嘉峪關(guān) 735100)

摘 要: 介紹了高碳鉻鐵爐在改煉硅錳的生產(chǎn)實(shí)踐中出現(xiàn)的問題及解決途徑。通過對(duì)工藝原理、設(shè)備改造、原料要求以及生產(chǎn)過程中的關(guān)鍵技術(shù)和控制要點(diǎn)的分析,闡述了高碳鉻鐵礦熱爐轉(zhuǎn)煉硅錳的可行性,并對(duì)遇到的問題提出了相應(yīng)的解決措施。

關(guān)鍵詞: 高碳鉻鐵;硅錳合金;轉(zhuǎn)煉;爐襯

0 引言

隨著合金市場(chǎng)需求的變化,企業(yè)也需要進(jìn)行產(chǎn)品的轉(zhuǎn)煉工作。酒鋼集團(tuán)宏電鐵合金有限責(zé)任公司現(xiàn)有 25 MVA 高碳鉻鐵礦熱爐兩臺(tái),隨著高碳鉻鐵合金市場(chǎng)價(jià)格的下跌,加上該公司原料運(yùn)輸距離較遠(yuǎn),成本嚴(yán)重倒掛,高碳鉻鐵礦熱爐階段性停產(chǎn)。經(jīng)公司研判后決定將其中一臺(tái)高碳鉻鐵礦熱爐改造轉(zhuǎn)煉硅錳。通過公司對(duì)礦熱爐爐型、除塵系統(tǒng)、上配料系統(tǒng)設(shè)備設(shè)施的改造以及操作工藝的調(diào)整,成功轉(zhuǎn)煉硅錳合金,適應(yīng)市場(chǎng)變化,提高了企業(yè)的競(jìng)爭(zhēng)力。

1 工藝原理

硅錳冶煉的基本原理是利用礦熱爐內(nèi)的高溫還原條件,將錳礦和硅石中的 Mn 和 Si 還原出來,生產(chǎn)硅錳合金。其主要化學(xué)反應(yīng)式如下[1]:

MnO2+SiO2+C =MnSi+2CO

MnO+SiO2+C =MnSi+2CO

2 轉(zhuǎn)煉存在的問題

2.1 礦熱爐爐型參數(shù)不匹配

原高碳鉻鐵礦熱爐的電極 Φ1 300 mm,采用自焙電極。在不改變電極直徑和電極材質(zhì)的情況下轉(zhuǎn)煉硅錳時(shí),存在原爐膛直徑過大,爐膛深度較淺,極心圓尺寸過小的問題。

2.2 變壓器容量不夠

原高碳鉻鐵礦熱爐采用 110 kV 進(jìn)線,變壓器容量 8 500 kVA,操作檔位 35 級(jí)。轉(zhuǎn)煉硅錳時(shí),變壓器容量和爐型參數(shù)不匹配,存在小馬拉大車的問題。

2.3 冶煉操作工藝不同

原高碳鉻鐵冶煉功率因數(shù)控制在 0.7 ~ 0.9,二次電壓控制在 220 ~ 245 V。轉(zhuǎn)煉硅錳時(shí),其冶煉功率因數(shù)需要降低,二次電壓也需要下調(diào)。

2.4 除塵灰除灰系統(tǒng)不夠

兩臺(tái)礦熱爐原共用 1 套除塵灰輸灰系統(tǒng),因冶煉品種不同,需對(duì)除塵系統(tǒng)的共用輸灰系統(tǒng)進(jìn)行分離,其他設(shè)備進(jìn)行不同程度的改造。

3 礦熱爐爐型參數(shù)調(diào)整

經(jīng)研究討論,以保持電極直徑尺寸不變?yōu)榍疤幔罱K確定對(duì)爐型參數(shù)進(jìn)行調(diào)整最經(jīng)濟(jì)的改造。原爐膛直徑過大,冶煉硅錳時(shí)極墻距過大,容易形成死料區(qū)。需要將爐膛直徑縮小,爐膛深度增大。由于爐殼整體完好,為減少投資,爐殼直徑未進(jìn)行縮小,對(duì)保溫層厚度進(jìn)行了增加。硅錳冶煉渣型為酸性渣,高碳鉻鐵冶煉渣型為堿性渣,轉(zhuǎn)煉硅錳后,需對(duì)原鎂質(zhì)爐襯進(jìn)行更換,重新砌筑為抗酸性爐渣侵蝕能力 較好的碳質(zhì)爐襯[2]。

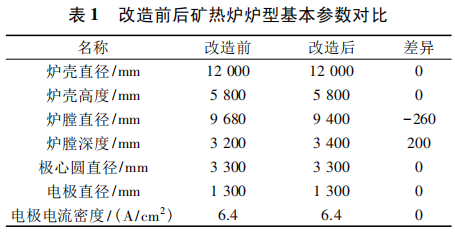

轉(zhuǎn)煉前后礦熱爐爐型基本參數(shù),見表 1。

由表 1 可知,此次爐型方面的改造重點(diǎn)是將爐膛直徑縮小 260 mm,減少爐內(nèi)死料區(qū),有利于爐眼出鐵。另外,將爐膛深度增加 200 mm,將冶煉高溫區(qū)下降,降低爐口溫度,減少熱損失,降低冶煉電耗 和生產(chǎn)成本。

4 變壓器擴(kuò)容改造

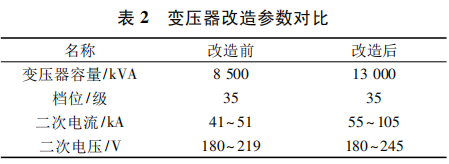

針對(duì)變壓器容量不夠,調(diào)整后的爐型和變壓器容量存在爐膛大、變壓器小的問題,對(duì)變壓器進(jìn)行返廠擴(kuò)容改造,將其容量進(jìn)行了增大,由 8 500 kVA 增容至 13 000 kVA,對(duì)二次電壓進(jìn)行了提升,從最高219 V 提升到 245 V,便于提高電極線電壓,解決生產(chǎn)時(shí)嚴(yán)重超負(fù)荷的問題。

5 冶煉工藝控制改進(jìn)

5.1 原料、燃料的改進(jìn)

針對(duì)原料、燃料使用上,將還原劑 85%冶金焦和 15%蘭炭的配比使用調(diào)整為 100%的冶金焦,粒度上進(jìn)行降低,減少出鐵排碳。硅石粒度從原 10 ~ 80 mm調(diào)整為 15~80 mm,化學(xué)指標(biāo)較之前有更高的 要求,其中 Al2O3≤1.0%,P2O5≤0.02%,減少渣量。

5.2 冶煉參數(shù)調(diào)整

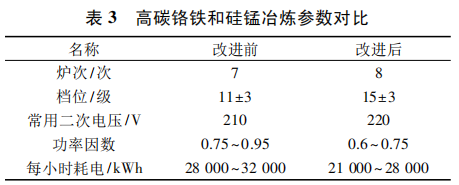

針對(duì)高碳鉻鐵冶煉和硅錳冶煉其還原溫度不同,其冶煉操作工藝不同,轉(zhuǎn)煉硅錳時(shí),其冶煉功率因數(shù)需要降低,二次電壓也需要下調(diào),冶煉參數(shù)方面的變化見表 3。

由表 3 可知,硅錳合金冶煉出鐵爐次方面較高碳鉻鐵每天多 1 爐次。因兩個(gè)合金品種冶煉還原溫度不同,硅錳合金的還原溫度比高碳鉻鐵的低,其變壓器檔位控制較高碳鉻鐵低 4 級(jí)( 變壓器檔位從 35到 1 為升級(jí)) ,冶煉功率因數(shù)較高碳鉻鐵相對(duì)低一點(diǎn)。

5.3 冶煉渣型控制

針對(duì)高碳鉻鐵和硅錳冶煉其冶煉渣型不一樣,其爐渣堿度的調(diào)整控制也有變化[3]。高碳鉻鐵冶煉渣型為堿性渣,主要控制鎂鋁比兼顧三元堿度,鎂鋁比( 1.25±1) %,三元堿度 1.2% ~ 1.4%; 硅錳冶煉渣型為酸性渣,主要控制三元堿度,堿度控制 0.55% ~0.75%。

5.4 冶煉操作采取的措施

⑴硅錳冶煉要求冶煉前期負(fù)荷低,因出鐵過程溫度降低,需要提升溫度階段,中期爐內(nèi)溫度上升后熔化一定渣量時(shí)開始化料和還原階段,后期精煉階段也是有功功率最高,利用率最好階段。

⑵硅錳冶煉出鐵過程中須留渣,防止?fàn)t溫降低過多影響下一爐次正常冶煉,造成爐況波動(dòng)。

⑶料面控制爐口平齊,爐膛大,減少爐內(nèi)死料區(qū)。

⑷因爐型極墻距大,日常對(duì)爐殼一圈死料區(qū)定期撒焦炭,料面維護(hù)重點(diǎn)對(duì)此區(qū)域進(jìn)行搗爐置換,防止死料區(qū)物料不循環(huán)。

⑸焦炭量適當(dāng)增加,硅石適當(dāng)減少,電壓級(jí)適當(dāng)增加。增加焦炭量提高 Mn 回收率進(jìn)而提高產(chǎn)量,防止 Mn 入渣,提高硅利用率,降低硅石用量,降低渣鐵比,以上將降低爐料比電阻,增強(qiáng)導(dǎo)電性,但爐次增加后殘?zhí)繉酉陆担欣陔姌O下插,從而保證入爐功率、還原強(qiáng)度,便于還原。

6 設(shè)備系統(tǒng)改造

高碳鉻鐵兩臺(tái)礦熱爐主除塵器共用 1 套輸灰系統(tǒng)及儲(chǔ)灰罐,爐前排煙除塵也共用 1 套除塵器。其中 1 臺(tái)礦熱爐轉(zhuǎn)煉硅錳時(shí),其產(chǎn)生的硅錳除塵灰和另外 1 臺(tái)礦熱爐產(chǎn)生的高碳鉻鐵除塵灰危廢屬性不同,按照相關(guān)法規(guī)管理要求,須對(duì)這兩種除塵灰分開進(jìn)行處置。設(shè)備方面對(duì)原主除塵器、空冷器的輸灰匯總管分開,新建的儲(chǔ)灰罐進(jìn)行解決。上配料系統(tǒng)、下料系統(tǒng)做了不同程度的改造[4]。

7 轉(zhuǎn)煉后生產(chǎn)指標(biāo)情況

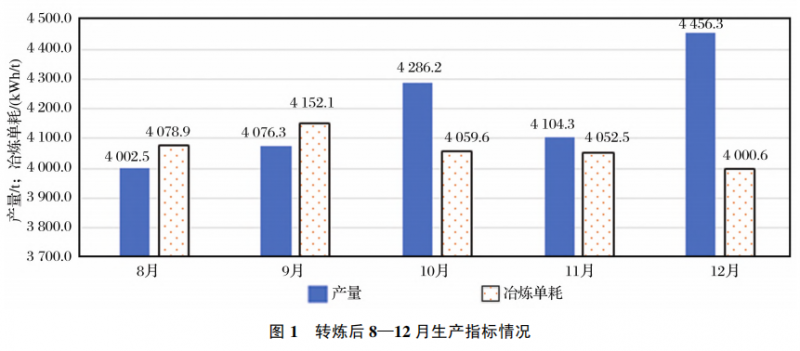

在設(shè)備改造后,通過實(shí)際冶煉工藝的探索總結(jié),硅錳生產(chǎn)逐步趨 于 穩(wěn) 定,最大平均產(chǎn)量可以達(dá)到143 t/d,回收率達(dá)到 85% ,平均冶煉電耗4 050 kWh/t,成分滿足《錳硅合金》( GB /T4008-2008) 標(biāo)準(zhǔn)內(nèi)容 要求。

由圖 1 可知,轉(zhuǎn)煉硅錳合金后,生產(chǎn)指標(biāo)產(chǎn)量方面最大平均產(chǎn)量 143.7 t /d,平均冶煉電耗達(dá)到4 050 kWh /t,實(shí)現(xiàn)了高碳鉻鐵轉(zhuǎn)煉硅錳合金的預(yù)期效果。

8 結(jié)語

⑴實(shí)踐證明高特鉻鐵礦熱爐轉(zhuǎn)煉硅錳是可行的,須對(duì)礦熱爐爐襯、上配料、除塵系統(tǒng)進(jìn)行不同程度的改造。

⑵轉(zhuǎn)煉后要重點(diǎn)關(guān)注冶煉工藝操作的變化,強(qiáng)化工藝紀(jì)律的管控,將有利于硅錳冶煉生產(chǎn)指標(biāo)的進(jìn)步。

參考文獻(xiàn):

[1] 趙乃成,張啟軒.鐵合金生產(chǎn)使用技術(shù)手冊(cè)[M].北京: 冶金出版社,2008.

[2] 戴 維,舒 莉.鐵合金工程技術(shù)[M].北京: 冶金工業(yè)出版社,2015.

[3] 許傳才.鐵合金冶煉工藝學(xué)[M].北京: 冶金出版社,2008.

[4] 崔先云.錳硅爐轉(zhuǎn)煉高碳鉻鐵的工藝探討[J].鐵合金,2000( 05) : 1-4.