X90級管件用厚鋼板的開發與實踐

1概述

為進一步降低管道建設成本,國內率先啟動第三代管線鋼X90/X100鋼級管道的研發,相應的也啟動了X90鋼級管件的開發。西氣東輸四線擬采用φ1422mm目前世界最大的管徑,按照計算,其采用的管件厚度將超過70mm,這將給鋼鐵工業裝備帶來技術挑戰,目前一種比較可靠的技術方案是將管件鋼級提升到X90鋼級,這樣可將管件厚度控制在56mm厚左右,這在目前鋼鐵技術裝備下是可行的。當前長輸管道用管件最高鋼級為X80鋼級[2-4],因此必須突破目前國內及國際管件標準的最高強度級別限制,進行更高鋼級管件的研發與試制。根據第三代管線鋼X90鋼級管件的需求,江陰興澄特種鋼鐵有限公司(以下簡稱興澄特鋼)于2012年在國內外首次成功開發出第三代管線X90管件用鋼。

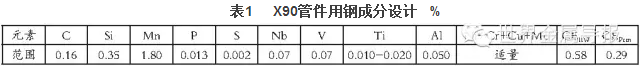

2成分設計

根據需求,X90鋼級管件最厚規格為53mm,最終管件性能以調質狀態進行檢測,為保證管件滿足高強度高韌性要求,同時需與直縫管道具有很好的焊接匹配性,所采用的成分設計思路是采用較低的C含量,同時采用微合金化成分體系,必要時在鋼中采用適量的其他合金,具體成分如表1所示:

3生產工藝

為滿足X90/X100高強度高韌性以及良好可焊性要求,采用低碳微合金化成分,并結合TMCP工藝進行。主要的生產工藝路線為:鐵水預處理→轉爐冶煉→精煉→連鑄→TMCP→精整。冶煉上采用精煉工藝,并進行微Ca處理,連鑄是采用輕壓下工藝以減輕鑄坯偏析,為最終獲得高韌性管件提供保障。鋼板在軋制時采用兩階段控制軋制并結合控制冷卻的TMCP工藝,嚴格控制各工藝參數,在生產過程中控制好板形,生產出具有組織均勻及良好焊接性管件用厚鋼板,最厚規格達到53mm。

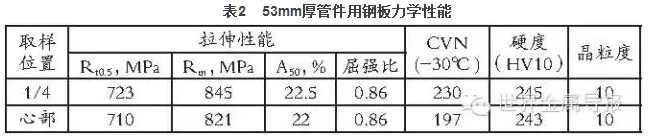

4顯微組織及力學性能

采用上述的成分設計及生產工藝,在興澄特鋼4300mm厚板生產線進行了36-53mm厚X90/X100管件用特厚鋼板的試制。并對鋼板的顯微組織、力學性能進行了分析,觀察試制鋼板53mm厚鋼板不同厚度位置的顯微組織照片,經軋制+加速冷卻后得到的鋼板組織均為針狀鐵素體+粒狀貝氏體。同時鋼板表面晶粒細小,鋼板心部與板厚1/4處相比晶粒大小及組織變化不明顯,采用ASTM E112標準對晶粒度進行檢測,晶粒度均達到10級以上。表2是鋼板心部及板厚1/4處等不同厚度處性能檢測,檢驗結果表明經TMCP工藝軋制后,雖然鋼板厚度達到53mm厚,但鋼板沿厚度方向性能變化不明顯,從而保證了厚度方向性能相對穩定性,尤其值得一提的是鋼板心部-30℃夏比沖擊功接近200J,表明鋼板在高強度情況下還具有很高的沖擊韌性。

5熱處理工藝研究

考慮到管件制造的工藝特性,因此最終管件的性能是指調質后成品的性能要求,為了解最終成品熱處理后性能,需要在試驗時對鋼板進行不同工藝下的調質熱處理工藝研究。試驗時分別采用950℃和910℃淬火溫度,淬火介質為水,淬火完成后立即進行回火處理,回火溫度分別為550℃、590℃、650℃三種不同的回火工藝,回火時保溫系數為5.0min/mm。試驗在NCPE-415爐內進行。

觀察不同熱處理后的顯微組織照片以及所獲得的力學性能可知,650℃回火溫度下,不同淬火溫度條件下的鐵素體晶粒大小有異,其中950℃淬火溫度下的鐵素體晶粒相對要大,同時也注意到,低溫回火后的顯微組織還具有一定的板條束特征。這是由于試驗坯料內合金固溶充分,材料的淬透性更好,回火后的顯微組織具有明顯的板條束特點。隨著回火溫度的升高,板條束變得較模糊,在590℃回火溫度下還保留著少許板條束,但在650℃回火溫度下,板條束基本上消失,鋼中碳化物析出逐漸增多,因此獲得更高的強度和高的低溫韌性。隨著回火溫度的繼續升高,板條束變得較模糊,同時碳化物析出增多,且開始粗化,雖然強度變化不大,但是沖擊韌性則呈下降趨勢。

6管件的試制

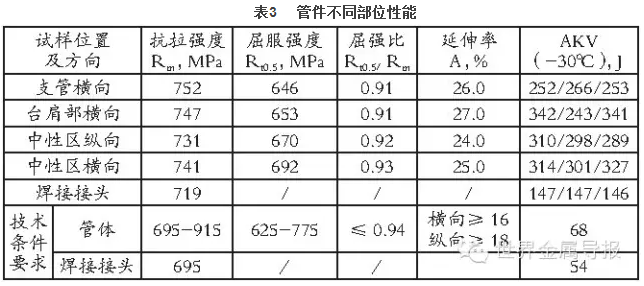

采用試制的鋼板,在熱處理試驗研究的基礎上,進行了厚壁等徑三通管件的試制。經焊接成直筒坯料,在經起包、壓扁、切口、再到拔制等工序,制成等徑三通管件,隨后對管件進行調質處理以獲得所需的強度韌性配合,淬火溫度為950℃,保溫1小時20分鐘后再采用循環水淬火,回火溫度為590℃,保溫時間為150min。

分別在三通管件的支管、管肩、主管、焊縫等部位進行取樣,并依據ASTM A370《鋼鐵產品力學性能試驗方法和定義》標準對管件進行取樣、制樣并進行力學性能檢測,結果見表3所示:結果表明,經成型及熱處理后,管件各部位均獲得很高的強度和低溫韌性配合,滿足X90管件技術要求,尤其值得一提的是,-30℃溫度下的管體沖擊功均大于250J。表明該管件具有高強度高低溫韌性配合。

7結論

1)采用低碳微合金化成分設計+TMCP工藝國內外首次軋制厚度達到53mm厚X90鋼級超高強度管件用鋼板,經檢測鋼板具有低碳當量,且組織細小均勻。

2)采用兩種不同的淬火溫度及三種不同的回火溫度對鋼板進行了調質處理,結果表明,采用950℃淬火+590℃回火熱處理組合獲得優異的強韌性匹配

3)采用試制的鋼板和推薦的熱處理工藝進行管件制造,制造的管件各項性能完全滿足X90鋼級管件性能要求,且-30℃沖擊功達到250J以上,適用于高強度、高壓、高韌性厚壁天然氣輸送管道建設。