目前用于絲錐、滾刀等刀具的高速工具鋼的名稱來源于英文 High Speed Steel。20世紀初,開發出成分為18%W-4%Cr-1%V的18-4-1型高速鋼取代了過去使用的碳素工具鋼。這是高速工具鋼的開始階段。

耐磨性、耐熱性和韌性是工具鋼的性能三要素。高速工具鋼的特點是,與其它合金工具鋼相比,兼有高水平的三項性能。直到21世紀的目前,高速工具鋼仍用于各種加工領域。高速工具鋼的耐磨性和耐熱性在工具鋼中是最好的,韌性與冷作模具鋼水平相當。

顧名思義,高速鋼刀具是可以進行高速切削加工的刀具用鋼。對高速鋼要求的特性是:

①高溫下不軟化,具有很高的高溫硬度、

②抗磨損性好、

③刀刃耐加工負荷性強,不易發生崩刃。

為獲得這些特性,高速鋼中添加W、Mo、Cr、Co、V等多種元素,以及適量的C。高速鋼中C的一部分與W、Mo、Cr、V結合形成復合碳化物,復合碳化物的高硬度提高了高速鋼的耐磨性。其余的C固溶于鋼的基體,提高鋼的強度。含有18%W的18-4-1型高速鋼開始了高速鋼的歷史,但與W有同樣作用的是Mo。全世界W礦石的80%產自中國,全世界Mo礦石的40%產自美國。所以,不產W的國家推進用Mo替代W的高速鋼開發和制造。第一次世界大戰時期,德國對Mo高速鋼進行了研究。研究結果是,用1/2W含量的Mo就可以替代全部的W,并用鎢當量Weq=W+2Mo作為高速鋼中合金元素添加量的指標。第二次世界大戰中,各國進行了增加V含量,節約W、Mo的研究。為了使增加V含量提高切削耐久性,需要同時增加C含量。這類鋼就是AISI M4、T15。V與C結合形成非常硬的碳化物,這種碳化物具有高溫穩定性,難于固溶到鋼的母相中,所以可以防止鋼的晶粒粗大化。Co基本上不形成碳化物,但鋼的母相中含有Co,可以促進碳化物溶于母相,提高鋼的回火硬度和高溫硬度。需要注意的是,Co含量增加使鋼的韌性下降,會使刀具發生崩刃、開裂。

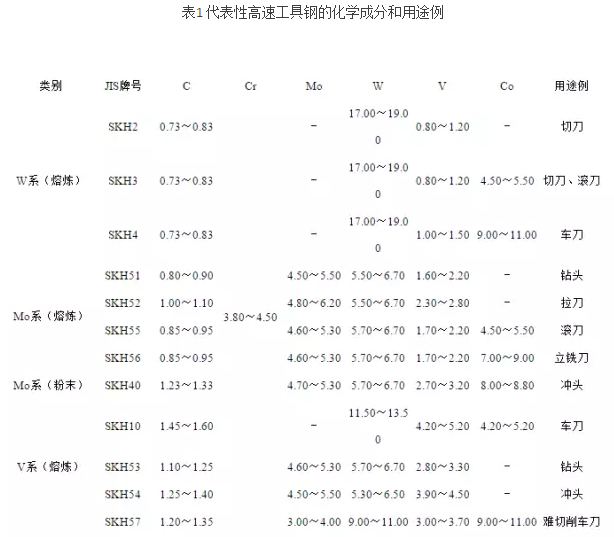

如上所述,根據添加元素,可將高速鋼分為W系、Mo系、V系三大類別。JIS中主要高速鋼的成分和用途如表1。

此外,還可以按照制造方法對高速鋼進行分類。上述高速鋼鋼錠一般是用熔煉-鑄造方法制造的熔煉高速鋼。此外還有將霧化法制作的微粉進行成形、高溫-高壓(HIP)制作高速鋼鋼錠的粉末冶金高速鋼。粉末冶金高速鋼的特點是組織微細均勻,韌性好。目前利用粉末冶金方法已經開發出熔煉法不能制造的高碳高合金高速鋼。表1中有粉末冶金高速鋼的例子SKH40。

熱處理對于發揮高速鋼性能具有重要作用。為提高高速鋼高溫硬度,應提高淬火溫度,使碳化物充分固溶。高速鋼的淬火方法一般是油冷和使用氮氣的氣冷。容易產生裂紋的高速鋼刀具應采用鹽浴冷卻。薄片和細棒形狀的高速鋼工件有時也用空冷。高速鋼回溫度一般是550~600℃。回火次數最少兩次,Co含量高的,要回火三次以上。

高速鋼由于可提高切削加工效率,所以被大量用來作為刀具,但也有利用高速鋼的特性,將高速鋼用于各種塑性加工模具的情況。圖1是目前刀具、模具用高速鋼的耐磨性、耐熱性和韌性匹配的示意圖。圖中還標示出冷成形和熱鍛的加工速度。

在切削加工領域,近年來由于加工機械的進步,普遍采用高速切削方法,刀具材料的主流也從高速鋼向超硬合金、陶瓷材料轉移。高速鋼發明人之一的泰勒(Taylor)提出了表示表示刀具切削速度(V)和刀具壽命(T)關系的VT線圖。在高速切削范圍內,超硬合金和cBN(立方氮化硼)的性能大大超過高速鋼。泰勒VT線圖在這個高速切削范圍內對于超硬合金和cBN仍然適用。

DI罐沖壓成形每分鐘1000多個,頂鍛加工每分鐘100多個。這種高速加工用的冷作模具使用的是超硬合金。與這些加工相比,鍛造加工的成形速度屬于低速加工。但是冷鍛的閉塞鍛造等近終形(NNC:Near Net Shape)鍛造技術有了很大進步,由于高精度鍛造的要求,冷鍛閉塞鍛造模具也應使用彈性摸量大的超硬合金。

雖然超硬合金等新材料已經出現,但由于高速鋼的悠久歷史和高速鋼的特點,目前高速鋼仍然用于各種用途。特別是用于超硬合金韌性不足的金屬加工方面。在切削刀具方面,高速鋼用于切屑不能自由排出的鉆頭和絲錐。在模具方面,高速鋼用于冷鍛模具和精密沖壓模具。由于陶瓷和超硬合金不能用于承受熱沖擊的溫鍛模具,所以溫鍛模具目前主要使用的也是高速鋼。

粉末冶金法和重熔法是可以最大限度發揮高速鋼耐磨性、耐熱性和韌性的工藝。利用這些工藝開發出的粉末冶金高速鋼和基體高速鋼已經實用化。在超硬合金方面,為彌補拉伸應力下容易引起破損的缺點,通過調整WC粒度和利用Co對結合相進行固溶強化的方法,開發出模具用改良型超硬合金,并且根據沖壓模具、齒輪模具、閉塞鍛造模具等不同負荷模具的特點,推進模具用材的系列化。圖2是高速鋼、超硬合金的疲勞強度和硬度的關系。從圖中可以看出開發超硬合金、粉末冶金高速鋼和基體高速鋼的疲勞強度和硬度關系的特點。

圖2中,高速鋼壓縮疲勞試驗數據較少,但可以看出,高速鋼壓縮疲勞試驗數據在超硬合金數據的延長線上。對物理氣相沉積法(PVD)在工件表面附著TiN高耐磨性皮膜的工藝進行開發,提高了高速鋼制品的耐磨性。從圖中拉伸疲勞試驗結果可知,在高硬度區域,粉末冶金高速鋼、基體高速鋼的疲勞強度高于傳統高速鋼JIS SKH51。

粉末冶金高速鋼、基體高速鋼的硬度和抗折強度的關系如圖3。各特鋼廠都在推進基體高速鋼的系列化開發。今后應積累各種應力負荷下的疲勞壽命數據和PVD皮膜的耐磨性數據,并將這些數據提供給用戶,使用戶可以根據需要,選擇適宜的刀具、模具材料。