謝運強 孫繼興 劉武揚 舒良良 劉玉喜

(燒結廠)

摘要:總結對2 號360 m2 燒結機混配料系統、燒結系統實施的設備改造、工藝優化及其效果。

關鍵詞:燒結機;設備;工藝

1 問題的提出

柳鋼燒結廠2 號360 m2 燒結機投產于2008-01,由于投產周期長且長期滿負荷、高效運行,設備運行狀態已滿足不了現有的生產模式,其存在的主要問題: (1) 一次、二次混合機圓筒制粒效果不佳。其主要原因是:圓筒襯板及提升條磨損嚴重,起不到揚料的效果;加水方式為一段加水且采用的是一次混合圓筒集中添加轉爐污泥水,加水不勻;配料料倉懸料下料不穩定,下料時大時小易造成水分波動大。(2) 混合料料溫波動大且監測手段少,水分控制不穩定。其主要原因是:各配料倉特別是中和礦倉易懸料,下料波動大;熔劑質量波動大特別是料溫不穩定且無可靠的監控手段;返礦不能均衡使用,且溫度波動較大;加水方式為一段加水且為一次混合圓筒集中添加污泥水。(3) 燒結機混合料礦槽(泥輥礦槽) 容易結料、懸料,每個月達2~3 次,且混合料礦槽結料、懸料處理難度大,嚴重影響燒結生產順行。其主要原因有:燒結混合料水分波動大;原料過細、高堿度燒結,致使物料粘性大;泥輥礦槽內貼耐磨板掉落易粘料;泥輥礦槽振動器不夠,達不到振動效果。(4) 燒結機系統漏風嚴重,無法采用厚料層操作模式。其主要原因是:燒結機臺車擋板、隔熱墊、爐條燒損嚴重致使漏風大;燒結機風箱、導氣管、大煙道長期磨損漏點多漏風大;燒結機頭、尾密封板磨損嚴重;燒結機滑道磨損嚴重。(5) 燒結機料面布料效果差,料面不平易出現壓料、拉溝起齒現象。其主要原因是:燒結機平料板使用不久后變形無法升降達不到平料的效果;泥輥離合門磨損變形后下料不均;高溫環境下7 輥電機較為容易損壞,達不到均勻布料的效果;水分波動較大。(6) 環冷機跑偏嚴重,部分臺車在高溫段整體往外環跑偏,致使環冷機掉輪、打滑現象頻繁且容易刮爛環冷機密封膠板,嚴重影響了環冷機的作業率及冷卻性。其主要原因是:環冷機前期設計時未考慮余熱發電影響,在高溫段臺車膨脹量大;環冷機臺車使用周期長且長期經過熱脹冷縮,各構件磨損變形嚴重;環冷機自動糾偏擺架長期失效。(7) 環冷機保溫罩變形,密封系統密封性差,冷卻效果差。其主要原因是:環冷機保溫罩內部耐磨材料采用的是輕質材料,耐磨耐沖刷性不好;環冷機保溫罩外部鋼板太薄、內部支撐強度不夠易受熱變形;單塊保溫罩之間所預留膨脹量不夠;保溫罩上部拉緊裝置強度不夠易受熱變形,保溫罩外部無支撐,承重量不夠致使保溫罩整體變形下沉;環冷機動靜密封板由于環冷機跑偏得不到消除,更換不久后就整體被刮爛,密封效果差。

為了進一步發掘2 號360 m2 燒結機的潛能,燒結廠決定實施大修改造,本文進行總結。

2 大修與優化改造內容

2.1 混配料系統

(1) 針對一次、二混制粒效果不佳的問題,整體更換一、二混圓筒襯板及提升條,優化加水方式。將原來磨損的襯板及提升條整體更換為耐磨橡膠襯板及提升條,且對襯板及提升條的關鍵參數及形式進行了統一優化;優化加水方式,改一段加水為二段加水,一混以加污泥水為主(占80%),二混以加清水為主(占20%),同時改一混集中加水為分段加水。通過改造,燒結透氣性明顯改善,燒結料層由原來的600 mm 提高至700 mm 左右。

(2) 針對料溫波動大及水分控制不穩定的問題,改造配料系統,提高混合料的穩定性。補齊料倉缺失的鑄石板,并將料倉下料口由原來的600 mm 收小至500 mm,保證了下料的順暢及穩定;在熔劑倉及返礦拉出式皮帶處增設料溫監測系統,整合原來的混合料料溫監測系統,找到水分與料溫的關系,提前預判、提前調整;在返礦拉出式皮帶處增設自動灑水裝置,以穩定返礦料溫;優化加水方式:改一段加水為二段加水,一混以加污泥水為主(占80%),二混以加清水為主(占20%),同時,在混-3皮帶頭部加裝應急自動加水裝置,以穩定水分。

2.2 燒結系統

(1) 針對混合料礦槽懸料、堵料的問題,對混合料礦槽進行優化改造。開發應用疏堵裝置,在混合料礦槽內部增設2 套液壓疏堵裝置,并開發應用遠程自動監測集中控制系統,對結料進行自動疏理;補齊泥輥礦槽內部原掉落的耐磨板,保證下料的順暢。改造后,基本上杜絕了混合料礦槽懸料、堵料的問題,很好地保證了燒結生產穩定、高效。

(2) 針對燒結機系統漏風嚴重的問題,對燒結機系統漏風進行全方位的優化改造。將燒結機臺車更換為已進行全面、系統維修的原3號360 m2 燒結機的臺車(欄板高度為750 mm);對風箱及導氣管進行了全方位的堵漏,在所有風箱內側貼耐磨鋼板并在風箱直段、天方地圓及導氣管處進行外包箱體;補齊大煙道內側缺失的耐磨保溫材料,并對所有漏風點進行堵漏;將燒結機頭、尾密封板整體更換為新型彈簧式密封板;對燒結機滑道進行整體更換調校。大修后,燒結漏風率明顯降低,燒結負壓由原來的10.1 kPa 提高至15.0 kPa 左右,同等原料結構下焦煤粉配比由原來的4.80%降低至4.10%左右,取得了很好的效果。

(3) 針對燒結布料效果差,料面不平易出現壓料、拉溝起齒現象的問題進行了改造。將原固定式平料板改造為懸掛式整體平料板,可根據料層高低自動平料,避免了因料層太高而出現的壓料惡化燒結透氣性,以及因料層低而出現的料面拉溝起齒現象;整體更換原磨損的七輥布料器并調整合適的輥間距;整體更換原損壞的泥輥離合門。改造后基本上杜絕了料面起齒、拉溝、壓料的現象。

(4) 針對大修前環冷機跑偏的問題,多措施、系統性地對環冷機進行糾偏。整體加固環冷機臺車大梁;整體更換、調校環冷機卸料區曲軌;調校內環部分側擋輪,保證其與環冷機之間的間隙在合理的范圍內;恢復環冷機自動糾偏擺架使其具備自動糾偏功能;全面、系統地更換磨損的臺車三角定位塊,使其能較為精準的定位;對跑偏特別嚴重的2 塊臺車進行了整體更換;對單輥下環冷機漏斗及平料裝置進行優化改造,保證了環冷機整個料面的平整,使整個環冷機受力較為均勻。通過系統性糾偏后,環冷機跑偏問題有了較大的好轉。

(5) 針對環冷機密封系統密封性差的問題,完善環冷機密封系統,改善燒結礦冷卻效果,提高發電量。整體更換環冷機一段保溫罩,采用單塊拼接,加強內部耐火材料耐磨強度,采用小波形鋼筋錨固,加強上部拉緊裝置,加固內部支撐及增設兩側牛腿支撐;更換臺車欄板與保溫罩之間的密封鋼片;整體更換環冷機動、靜密封膠板,并將外環動密封整體往內收30 mm,以解決環冷機跑偏外環密封膠板易刮爛的問題;整體更換臺車三角密封;優化工藝,強化管理,摸索余熱發電與燒結生產的最佳平衡點,找準各控制參數:余熱發電生產時適當降低環冷機與燒結機速比,使環冷機有適宜的料層,以達到增強蓄熱能力的同時保證環冷機料面的均勻性,從而改善冷卻效果;在余熱發電循環風機前增設吸冷閥,將余熱回環冷機導氣管低溫熱風溫度控制在80 ℃以下,合理調節5 臺鼓風機風門開口度;在環冷機卸料區前部、板式給礦機處增設自動灑水裝置等。通過大修改造后環冷機冷卻效果明顯改善,余熱發電量明顯提高,燒結礦物理性能明顯提高,基本杜絕了環冷機機上打水的現象,環冷機排礦溫度由原來的120 ℃降低至60 ℃左右。

3 結語

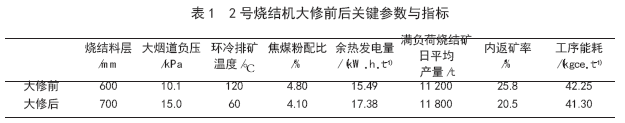

通過大修改造,2 號360 m2 燒結機后設備問題基本得到解決,工藝得以進一步的優化,生產適應性、穩定性得到了很大地提高,燒結礦產、質量明顯提高,消耗明顯降低,余熱發電量明顯提高(見表1)。但仍存在不足之處:

(1) 環冷機跑偏雖得到了初步遏制,但還未徹底地解決,考慮到其前期設計缺陷及老化嚴重等因素,建議在下一次大修改造期間對環冷機臺車進行整體更換。(2) 燒結機頭、尾部風箱還存在一定的漏風,待下次檢修需進一步優化完善。