吳有文

(酒鋼集團榆鋼公司,甘肅,榆中,730104)

摘 要:介紹了榆鋼二期320m2燒結(jié)機在當(dāng)前低成本經(jīng)營形式下,通過內(nèi)部展開技術(shù)攻關(guān),對制約厚料層因素綜合分析,結(jié)合生產(chǎn)實際實現(xiàn)了穩(wěn)定厚料層操作,提升了燒結(jié)礦強度,降低了固體燃料消耗指標(biāo)。

關(guān)鍵詞: 燒結(jié);低碳厚料;固體燃耗;故障率

Research and Application of Sintering Technology of “Low Carbon and Thick Feeding”

WU You-wen

(Yuzhong Iron and Steel Co of JISCO , Yuzhong 730104, China)

Abstract:Yugang 320m2 sintering machine were introduced in this paper, in the current low cost operation form, through internal expansion technology research, comprehensive analysis of the factors of restricting the thick layer, combining with the actual production has realized stable thick layer operation, improve the sinter strength, reduces the solid fuel consumption.

Key words:sintering;Low Carbon and Thick Feeding; The solid fuel consumption,fault rate

1 前 言

榆鋼二期擁有一臺320m2燒結(jié)機,采用兩段混合生產(chǎn)工藝,于2012年8月投產(chǎn),設(shè)計臺時416噸/臺·h,利用系數(shù)1.30t/m2·h,投產(chǎn)初期,在配礦結(jié)構(gòu)上按初設(shè)標(biāo)準(zhǔn),大量使用進口粉礦燒結(jié)生產(chǎn),于2013年1月順利實現(xiàn)達產(chǎn),步入2014年,鋼鐵產(chǎn)能過剩,市場長期低迷,公司從經(jīng)營角度出發(fā),在燒結(jié)配礦上降低進口粉礦配比,并大量配加雜料,幾乎等同于全精礦燒結(jié),燒結(jié)垂直燒結(jié)速度變慢,負壓升高,3#燒結(jié)機平均燒結(jié)料層厚度不足650mm(臺車欄板高度700mm),固體燃耗等技術(shù)指標(biāo)居高不下,燒結(jié)礦作為成本最低的入爐鐵料,提升燒結(jié)礦產(chǎn)能是實現(xiàn)降低生鐵成本的必要條件,3#燒結(jié)機2013年下半年臺時平均完成379.43,返礦率指標(biāo)22.84%,在原料條件復(fù)雜化的情況下,如何進一步實現(xiàn)厚料層燒結(jié)技術(shù),提高燒結(jié)礦臺時產(chǎn)量,優(yōu)化技術(shù)指標(biāo),達到降低燒結(jié)礦成本的目的,成為技術(shù)人員緊要的課題。

2 “低碳厚料”研究與應(yīng)用

2.1 優(yōu)化燃料粒度組成

燒結(jié)生產(chǎn)研究證明,燃料粒度組成確定了燃料在混合料中的賦存狀態(tài),而燃料的賦存狀態(tài)對其燃燒性能將產(chǎn)生較大影響,通常,燃料在混合料賦存狀態(tài)有以下幾種:

1) S(Single)型-以炭粒為核心,表面粘附礦粉或輔助原料;S’型-沒有黏附層的裸露炭粒。

2) C(Composice)型-以粗粒的礦粉或輔助原料為核心,外層由炭粉、礦粉及細粒輔助原料組成。

3) P(Pellet)型-沒有核粒子,而僅有各種細粒物料組成。

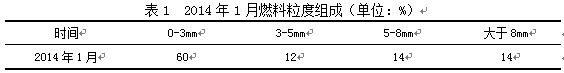

抽取榆鋼2014年1月燃料粒度組成如表1。

對榆鋼3#燒結(jié)機混合料的分析表明,炭粒的分布情況是,S型占60%,C型占25%,P型占14%,S’型占1%,由此可見,炭粒在燒結(jié)混合料中的賦存狀態(tài)不合理,因燃料粒度粗,+3mm粒級含量占40%,導(dǎo)致S型炭粒增多,一方面在臺車布料上容易產(chǎn)生偏析,大粒級混合料集中分布到臺車底部,導(dǎo)致臺車帶料現(xiàn)象發(fā)生,影響生產(chǎn)組織,也增加了篦條消耗;另一方面,大顆粒炭粒燃燒會導(dǎo)致局部還原氣氛增強,燃料帶變厚,反過來影響混合料垂直燒結(jié)速度,燒結(jié)機負壓升高,厚料層難以實施,影響各項指標(biāo)。榆鋼結(jié)合生產(chǎn)實際采取以下措施優(yōu)化燃料粒度組成:

⑴ 通過每周定期召開3#燒結(jié)機專題會議,與公司技術(shù)質(zhì)量部溝通將燃料粒度采購標(biāo)準(zhǔn)細化,要求外購焦粉粒度不超過20mm,并納入按質(zhì)論價條款,對不符合項落實扣款,后期外購焦粉粒度均保證在3mm以下,滿足燒結(jié)0.5mm~3mm的燒結(jié)技術(shù)要求。

⑵ 對太陽山焦粉因夾雜大量沉淀焦,粒度偏大,通過協(xié)調(diào)生產(chǎn)部在儲運部原料一作業(yè)區(qū)安裝鼓篩,對篩分設(shè)備進行優(yōu)化改造,實現(xiàn)了庫存近10000噸太陽山焦粉的篩分,+10mm粒級含量約16%,+20mm粒級含量0%,滿足了進料要去。

⑶ 堅持焦粉、瓦斯灰分倉配加,每周二、周五對外購焦粉、返焦粉、太陽山焦粉、瓦斯灰等做全分析,穩(wěn)定配加。

⑷ 針對對輥、四輥磨損嚴重,間隙變大,滿足不了生產(chǎn)工藝要求,通過組織召開專題會議,明確對輥定期堆焊、四輥每月車削的制度,實現(xiàn)輥子上輥8~10mm,下輥3mm~5mm的工藝要求,燃料粒度控制+5mm含量不超過5%。

2.2 優(yōu)化配礦結(jié)構(gòu)

研究證明,鐵礦石粒度組成影響燒結(jié)混合料制粒性質(zhì),從而影響鐵礦石燒結(jié)性能及產(chǎn)、質(zhì)量指標(biāo),燒結(jié)混合料中球顆粒一般是由成核顆粒和黏附細粒組成,稱之為“準(zhǔn)顆粒”,“準(zhǔn)顆粒”形成條件與礦石粒度組成密切相關(guān),理想的為1~3mm做核顆粒,0-0.25mm顆粒作為黏附粒子裹在核顆粒周圍,而0.25~1mm中間顆粒難于粒化,越少越好。燒結(jié)混合料中0.25~1mm粒級含量與燒結(jié)生產(chǎn)率成反比關(guān)系,一般鐵礦石中此部分比例越高,燒結(jié)生產(chǎn)率越低,同時隨著燒結(jié)料中0.25-1mm含量部分減少,1-3mm粒級增大,燒結(jié)過程進行得更加均勻,消除了燒結(jié)夾生料,從而使燒結(jié)礦的機械強度得到改善。榆鋼2014年3#燒結(jié)機燒結(jié)礦配礦結(jié)構(gòu)如表2。

可見,具有一定粒度組成的粉礦配比極低,其他鐵料為精礦與其它細粒級粉狀物料,在初設(shè)為全粉礦燒結(jié)的工藝來說,直接導(dǎo)致配合料中1-3mm粒級含量低,造成核顆粒大幅降低,成球效果難以保證,為提升混合料成球效果,滿足生產(chǎn)要求,榆鋼主要采取了以下措施

2.2.1 杜絕全精礦燒結(jié)

針對榆鋼兩段混合,全粉礦燒結(jié)的設(shè)計工藝,2014年在配礦上積極采用了國產(chǎn)粉礦替代進口粉礦,國產(chǎn)粉礦價格550元/噸,進口粉礦價格750元/噸,國產(chǎn)粉礦中1-3mm粒級含量占比40%,為配合料添填制粒核心,達到了強化制粒的目的。

2.2.2 停用輕燒粉,配加石灰石尾料

由于輕燒白云石粉粒度較細,針對白灰窯作業(yè)區(qū)庫存石灰石尾料多的情況,經(jīng)與高爐溝通,停止使用輕燒白云石粉,實現(xiàn)石灰石尾料破碎后3-4%配比配加,替代輕燒白云石粉,同時,控制破碎石灰石尾料粒度在0-4mm之間,較輕燒白云石粉具有一定粒度組成,達到了改善混合料透氣性的目的。

2.2.3 雜料混勻、潤濕

制定3#燒結(jié)機雜料均衡使用配加方案,在小料場利用工程機械對氧化鐵皮、高爐返礦及礫鐵粉、除塵灰、鋼渣尾料等按比例實施混勻,并打水潤濕,以自混料6%的配比長期配加,達到了穩(wěn)定上料過程,雜料均衡配加,降低成本的目的。

2.3 蒸汽、生石灰消化預(yù)熱混合料

2.3.1利用定修時間完成了二次混合機蒸汽管道及蒸汽噴頭的安裝,在蒸汽壓力大于0.4MPa的情況下,利用蒸汽噴頭形成的噴射氣流預(yù)熱混合料,混合料料溫提升6~13攝氏度(隨季節(jié)變化),同時在混合機至梭式布料間走廊通蒸汽保溫,防止熱量的散失。

2.3.2 對主要輔助熔劑生石灰實施加水消化,生石灰與水混合后產(chǎn)生消石灰并釋放大量熱量,工藝上要求生石灰膏狀消化,以利于消化過程完全及水分的穩(wěn)定。

2.4 改進工藝,強化厚料層操作

2.4.1 引進梯形布料技術(shù)

目前煉鐵廠320m2燒結(jié)機初設(shè)是主抽風(fēng)機設(shè)置抽風(fēng)能力為17500Nm3/min,燒結(jié)機欄板高度為700mm,3~4月份,通過對燒結(jié)機負壓控制及主抽風(fēng)機電流監(jiān)測和料層厚度來看,發(fā)現(xiàn)在生產(chǎn)中主抽風(fēng)機能力還有富余,就如何在工藝上進行小的改造,實現(xiàn)料層厚度的提高,充分發(fā)揮風(fēng)機的抽風(fēng)能力,燒結(jié)技術(shù)人員利用3月份定修時間,在九輥布料器下料口兩邊,臺車欄板以上部位安裝擋料板,通過優(yōu)化改造,逐步實現(xiàn)料層厚度達到700mm~750mm。

3月份利用檢修期,分不同階段對九輥下料端做了相應(yīng)改造,通過安裝擋料板,調(diào)整擋料板與臺車欄板角度及九輥轉(zhuǎn)速,實現(xiàn)混合料在進入點火器之前,料層提升約50mm,通過調(diào)整泥輥兩邊合頁的開度大小,實現(xiàn)布料具有一定弧度,中間高,兩邊略低,經(jīng)過平料器及擋板的掛壓后,料面提高且沿臺車行進方向?qū)崿F(xiàn)平鋪,如圖1所示。

2.4.2 對松料器、平料器實施改造

通過對松料器、平料器的優(yōu)化改造,實現(xiàn)混合料不同配礦條件下的最佳透氣性,隨著物料結(jié)構(gòu)不同,精礦、粉礦、雜料的配加比例不同,在一定R控制水平下(R=1.90倍執(zhí)行),加入的生石灰比例也不相同,導(dǎo)致制粒效果存在差異,燒結(jié)混合料中粒度組成高低不一,透氣性指數(shù)相差較大,在此情況下:① 對幾組平料器本身重量實施改進,滿足厚料層的要求,避免平料器自重壓緊料層,惡化透氣性,降低燒結(jié)速度;② 對松料器兩排透氣棒長度及棒間距實施調(diào)節(jié),滿足厚料層條件下改善透氣性的要求。

2.4.3 實施微負壓點火

微負壓點火是現(xiàn)針對點火段下在點火初期存在抽風(fēng)強度過大,導(dǎo)致透氣性惡化的問題,榆鋼在生產(chǎn)過程中通過對,1#、2#、3#風(fēng)箱翻版按照50%、70%、100%控制,有效解決了因點火造成的燒結(jié)礦透氣性變差,厚料層難以實施的問題。

2.5 降低漏風(fēng)

在主抽風(fēng)機風(fēng)量一定的情況下,應(yīng)該減少有害漏風(fēng),提高通過燒結(jié)機的有效風(fēng)量,加速料層的垂直燒結(jié)速度,經(jīng)試驗研究表明,燒結(jié)礦產(chǎn)量成正比地隨著有效風(fēng)量的提高而增加,同時,提高有效風(fēng)量還可以改善燒結(jié)礦質(zhì)量及水碳操作的穩(wěn)定,對節(jié)能具有重要意義,因為用于每噸燒結(jié)礦的電耗的75%是消耗在抽風(fēng)機上的。榆鋼320m2燒結(jié)機主要啊采取以下措施減少漏風(fēng):

2.5.1 改變臺車銷子軸承規(guī)格

生產(chǎn)實際中發(fā)現(xiàn),由于設(shè)計原因,臺車銷子軸直徑與臺車欄板孔徑之間在設(shè)計上存在約3~5mm間隙,漏風(fēng)量大,同時燒結(jié)過程中導(dǎo)致臺車銷子損耗升高,篦條頻繁跌落,為保證生產(chǎn)順行,通過與西部重工協(xié)調(diào),在現(xiàn)有規(guī)程臺車銷子下,將銷子軸徑由30mm增加至33mm,大大降低了臺車漏風(fēng)。

2.5.2 對漏風(fēng)每日排查,利用定修處理

通過崗位人員及專業(yè)點檢對燒結(jié)機漏風(fēng)的排查,本年度對燒結(jié)機臺車軌道部分變形嚴重滑板、游板進行了更換,對大煙道裂縫處進行了貼補,對風(fēng)箱翻板定期檢查,對積料進行清理,對溫度、負壓檢測裝置進行了移位改造,同時,針對機尾靜電除塵房頂泄水槽存在的縫隙進行了大范圍的補焊,有效降低了漏風(fēng)。

2.6 降低故障率

眾所周知,燒結(jié)生產(chǎn)最主要的是穩(wěn)定,水分的穩(wěn)定、燒結(jié)過程的穩(wěn)定,由于混合機的各類故障多次造成停機、水分波動等,都嚴重制約了燒結(jié)礦產(chǎn)質(zhì)量水平的提高。榆鋼前期因為檢修力量薄弱、檢修質(zhì)量差、檢修時間短等因素,設(shè)備故障率居高不下,后期通過以下措施加強了對崗位日常點檢、維護及檢修工作的管理,故障率指標(biāo)明顯下降,保障了3#燒結(jié)機的正常生產(chǎn)運行。

⑴每天組織設(shè)備管理技術(shù)人員與點檢結(jié)隊按標(biāo)準(zhǔn)檢查各區(qū)域設(shè)備隱患,并對點檢換牌巡檢制度進行檢查、落實,使點檢工作得到規(guī)范,使設(shè)備問題得到全面發(fā)現(xiàn),以進行全面整改和檢修,使問題全面消除。

⑵ 在維護方面,按潤滑要求按時對設(shè)備油脂進行補充、更換,并對在開蓋檢查后發(fā)現(xiàn)使用的油品質(zhì)有問題的及時反饋技術(shù)質(zhì)量部進行了更換,使設(shè)備潤滑得到充分保障,有效延長了設(shè)備的使用周期,降低了故障率。

⑶ 加大對檢修項目的申報、質(zhì)量跟蹤的管理。興達公司設(shè)備檢修人員存在對設(shè)備不熟、檢修項目不固定、人員變化大等不利因素,大大影響了檢修項目的完整性和質(zhì)量。對此,燒結(jié)二作業(yè)區(qū)嚴格要求設(shè)備管理技術(shù)人員將項目和安全進行詳細的現(xiàn)場交底。再就是將檢修項目進行分項定人檢修跟蹤,確保檢修項目的全面完成、質(zhì)量合格。

3 取得的效果

通過上述措施的逐步實施,2014年1~11月份320m2燒結(jié)機各項技術(shù)指標(biāo)完成見表3。

4 經(jīng)濟效益

截至2014年11月3#燒結(jié)機加工成本累計完成74.56元/噸,2013年燒結(jié)礦加工成本完成77.73元/噸,1~11月燒結(jié)礦結(jié)算產(chǎn)量按2342700.83噸計算,則產(chǎn)生效益:2342700.83噸×(77.73元/噸-74.56元/噸)/10000=742.6362(萬元)

5 結(jié) 語

通過采取改善燃料粒度組成、優(yōu)化配礦結(jié)構(gòu)、預(yù)熱混合料、強化厚料層操作、降低漏風(fēng)、降低故障率等管理、技術(shù)措施,使榆鋼3#燒結(jié)機混合料制粒有了明顯的改善,二次混合機出口+3mm 粒級達到68-70%,混合料溫度≥55℃,消除了燒結(jié)過程中過濕帶的不利影響,同時也改進了燒結(jié)的布料情況,使燒結(jié)燃料和有效風(fēng)量得到充分的利用。進而將燒結(jié)料層提高至700mm-750mm,使燒結(jié)礦產(chǎn)質(zhì)量、成本指標(biāo)等均有了較明顯的進步。

參考文獻

[1] 孫文東. 燒結(jié)管理概論[M]. 北京: 冶金工業(yè)出版社, 2004. 9.

[2] 傅菊英, 姜濤, 朱德慶. 燒結(jié)球團學(xué)[M]. 長沙:中南大學(xué)出版社,1996. 2.

[3] 薛俊虎. 燒結(jié)生產(chǎn)技能知識問答[M]. 北京:冶金工業(yè)出版社, 2003. 2.

[4] 長沙礦山設(shè)計研究院. 燒結(jié)設(shè)計手冊[M]. 長沙:冶金工業(yè)出版社, 1990. 2.

[5] 賈艷,李文興.鐵礦粉燒結(jié)生產(chǎn)[M]. 北京: 冶金工業(yè)出版社,2006. 2.