姜周華 陳旭 董艷伍 臧喜民 耿鑫 劉福斌

電渣冶金是目前生產(chǎn)高品質(zhì)特殊鋼和特種合金的重要方法之一,經(jīng)電渣重熔的鋼,純度高、含硫量低、非金屬夾雜物少、鋼錠表面光滑、結晶均勻致密、金相組織和化學成分均勻,所生產(chǎn)鋼種達到400 多個,廣泛應用于航天航空、軍工、能源、船舶、電子、石化、重型機械和交通等許多國民經(jīng)濟的重要領域。到目前為止,我國工業(yè)電渣爐總量近千臺,生產(chǎn)能力超過200 萬噸/年。

電渣冶金技術雖然經(jīng)過了50 多年的發(fā)展,但傳統(tǒng)的電渣重熔存在生產(chǎn)效率低、電耗高、氟化物污染環(huán)境、電渣過程吸氣、大型鋼錠偏析嚴重等問題一直沒有得到很好的解決。東北大學從電渣冶金技術誕生的早期就開始進行電渣冶金工藝理論及設備方面的研究工作,取得了一系列研究成果,本文主要針對東北大學最近十多年來在電渣冶金技術方面所取得的成果進行介紹。

1 電渣連鑄技術

傳統(tǒng)電渣重熔采用一次重熔一個鋼錠的間歇式生產(chǎn)方式,這樣不僅生產(chǎn)效率低,而且鋼錠在后步鍛造或初軋開坯過程中鋼錠頭尾去除量較大,鋼的成材率很低。因而生產(chǎn)成本也比較高。另外,傳統(tǒng)電渣重熔由于電流路徑是變壓器-短網(wǎng)-電極-渣池-金屬熔池(鋼錠)-底水箱-短網(wǎng)-變壓器,渣池與金屬熔池之間存在著大量熱交換,因此金屬熔池深度與電極熔化速度成正比,為保證鋼錠結晶質(zhì)量,熔化速度與錠直徑之比不超過1。所以,電極的熔化速度受到很大的限制。當重熔直徑小于300mm 的鋼錠時,生產(chǎn)效率就更低,生產(chǎn)成本相當高。

為了克服傳統(tǒng)電渣工藝的上述缺點,從2002 年開始,東北大學鋼鐵冶金研究所進行了電渣連鑄技術的開發(fā)研究。電渣連鑄技術既有電渣冶金的特點,也繼承了連鑄的優(yōu)點,電渣連鑄技術主要特征是采用雙極串聯(lián)、交換電極、Cs137 液面檢測與控制、連續(xù)拉坯及在線切割等技術。

采用T 型結晶器,雙極串聯(lián)渣池的高溫區(qū)主要集中在兩個電流的導電端頭,改變了傳統(tǒng)電渣重熔的熱場分布,使金屬熔池深度與輸入功率基本無關。此外鑄錠自T 型結晶器中抽出,在空氣中受空氣對流冷卻,必要時可以采取氣霧冷卻,進一步提高凝固速度,進而在保證熔池深度不變的情況下提高電極熔化速度,提高生產(chǎn)效率。而固定式結晶器重熔時,鑄錠收縮與結晶器內(nèi)壁形成氣隙對冷卻不利。

在理論分析基礎上,進行了普碳鋼、不銹鋼、軸承鋼和高速鋼的電渣連鑄90mm×90mm 小方坯的實驗室試驗。試驗取得很好的效果,在熔化速度比傳統(tǒng)電渣工藝提高3-5 倍的情況下,其凝固組織仍然達到傳統(tǒng)電渣錠的質(zhì)量。

在實驗室研究的基礎上,電渣連鑄技術在國內(nèi)多家鋼鐵企業(yè)得到了成功應用。工業(yè)試驗表明,電渣連鑄比傳統(tǒng)電渣重熔提高熔化速度1-3 倍,電耗下降20%-30%,成材率提高8%-12%,鑄坯表面質(zhì)量和內(nèi)部質(zhì)量均與傳統(tǒng)電渣錠相當。實踐證明,將電渣重熔技術和連鑄技術的優(yōu)點融為一體,實現(xiàn)了“提高質(zhì)量、提高效率、降低成本”的目的。

2 特厚板坯電渣重熔技術

隨著裝備制造業(yè)的發(fā)展,高端特厚板鋼材品種需求量十分旺盛。例如高端模具鋼、鍋爐容器鋼、海洋工程用鋼、核電和水電用鋼等。電渣重熔厚板坯優(yōu)越性體現(xiàn)在以下幾方面:

1)電渣錠組織致密,成分均勻,在寬闊的溫度區(qū)間內(nèi),具有良好的加工塑性,可以允許更小的加工壓縮比。例如用700mm 厚度的電渣扁錠可以生產(chǎn)出350mm 的厚板。

2)電渣重熔扁錠,可以省去開坯工序,直接上厚板軋機,減少鍛壓比,節(jié)省工時。

3)電渣重熔錠軋成鋼板,性能優(yōu)良,和普通鋼板比較,橫向塑性、韌性大大提高,改善了各向異性、斷裂韌性、缺口敏感性和低周波疲勞指標顯著改善。

4)電渣重熔鋼板可焊性良好。焊縫熱影響區(qū)縮小,可以省去大型焊接結構件(高壓容器、鍋爐、反應堆殼體)焊接后正火處理。

5)良好的使用性能。電渣重熔鋼板具有良好的低溫抗冷脆性。

6)與模鑄相比,電渣重熔生產(chǎn)特厚板,由于產(chǎn)品質(zhì)量好,成材率可提高9%-18%,足以抵償全部重熔費用,而且省去了開坯工序,實際生產(chǎn)成本反而降低。

2006-2009 年東北大學為某鋼廠建成了世界上最大的3 臺40t 板坯電渣爐并取得成功。最大錠重達49t,斷面尺寸為960mm×2000mm。相對于傳統(tǒng)電渣爐,具有以下技術特點:

1)低頻電源控制用1 臺三相整流變壓器將35kV 降至滿足工藝的二次電壓,將三相交流逆變成0.5-5Hz 的單相低頻交流電,保證了三相平衡的供電要求。在國內(nèi)特大噸位電渣爐設備中首次實現(xiàn)了低頻電源控制。可顯著節(jié)省電能。

2)雙極串聯(lián)重熔采用2 支電極串聯(lián)的重熔方式,可以實現(xiàn)減小短網(wǎng)感抗,提高功率因數(shù);減少短網(wǎng)有功消耗,因此大幅度降低電耗;保證相同金屬熔池深度的條件下,可提高熔化率。

3)結晶器移動式抽錠

采用底水箱固定、結晶器移動的抽錠方式。抽錠系統(tǒng)由立柱和驅(qū)動系統(tǒng)組成,成功解決了大型鋼錠重熔時的結晶器配置問題。而且可以顯著降低爐子的整體高度。

4)電極稱量與熔化速度精確控制采用4 個高精度稱重傳感器以及二次儀表對自耗的重量進行在線精確稱量。再通過實時調(diào)整電流和電壓實現(xiàn)了電極熔化速度的精確控制,保證了鑄坯的凝固質(zhì)量。

5)干燥空氣保護

采用露點為-70℃~-40℃的干燥空氣對結晶器口進行保護,從而顯著降低了重熔過程鋼錠的吸氫,提高了鋼板探傷的合格率。

電渣爐自投產(chǎn)以來,已成功開發(fā)了厚度為640mm、760mm、960mm 三種規(guī)格的P20、WSM718R、980、2.25Cr1Mo、16MnR(HIC)、20MnNiMo 等20 多個鋼種。為提高產(chǎn)品質(zhì)量水平,先后采用了冷卻控制、結晶器錐度調(diào)整、渣系優(yōu)化、干燥空氣保護等先進工藝技術和措施。其主要經(jīng)濟技術指標如下:

(1)月產(chǎn)量:達到650t/臺以上;

(2)噸鋼電耗:1100-1300kWh/t,在國際上處于領先水平;

(3)錠-材成材率:85%,比普通鋼錠成材率提高12%左右;

(4)內(nèi)部質(zhì)量:通過對軋后板材的探傷,均符合SEL072-77 和JB/T 4730.3-2005 的Ⅰ級標準。另外,成分均勻,上下偏差小,沖擊韌性明顯改善。

2011 年又為另一家大型鋼廠建成了2 臺20t(40t)板坯電渣爐,采用了雙極串聯(lián)、T 型結晶器、基于Cs137 液面檢測系統(tǒng)抽錠控制系統(tǒng),變壓器容量4600kVA。目前,主要生產(chǎn)320mm×2000mm×4000mm 和320mm×1400mm×4000mm 兩種規(guī)格的大型電渣板坯,主要用于生產(chǎn)壓力容器用鋼、海洋平臺用高強度齒輪鋼和高級塑料模具鋼等,最大錠重22t。但該兩套電渣爐具備生產(chǎn)700mm×2200mm×4000mm,錠重達到48t 的大單重電渣板坯的能力。

3 電渣重熔空心鋼錠新工藝

隨著核電、火電、水電、石化等的迅速發(fā)展,對筒形大鍛件的尺寸要求越來越大(直徑可達4000mm 以上,甚至達到6000mm)、對質(zhì)量要求越來越高。厚壁管,特別是中、大口徑(外徑400-1000mm,壁厚25-80mm)無縫厚壁管、特厚壁管的需求也不斷增加。傳統(tǒng)筒形大鍛件都是采用普通實心鑄錠進行空心鍛件的生產(chǎn),其缺點是沖孔工序造成大量的材料浪費;多次加熱,多工序變形,容易改變鋼錠內(nèi)部組織結構,影響產(chǎn)品質(zhì)量;難以加工超大型鍛件,不易保證產(chǎn)品的精度和材質(zhì)的均勻性。用空心鋼錠生產(chǎn)大型筒體鍛件可節(jié)約材料費15%、加熱費50%、鍛造費30%。

目前,我國筒體和厚壁管行業(yè)存在的問題是:1)生產(chǎn)工藝復雜、流程長;2)材料利用率低、生產(chǎn)成本高;3)產(chǎn)品質(zhì)量低;4)大型筒體,大口徑、高端厚壁管產(chǎn)品依賴進口。因此空心鋼錠在大型高等級空心鍛件和厚壁管的生產(chǎn)中具有非常廣闊的發(fā)展前景。

大型筒體的制造方法歸納起來主要有兩大類。第一類采用空心鋼錠進行后部的鍛造或環(huán)軋加工,這種方法成本低,成材率高,是技術發(fā)展趨勢。第二類是實心鋼錠鍛造成型,存在工序長、能耗高、成材率低等缺點,而厚鋼板卷制焊接成型焊縫質(zhì)量難以保證。從各種方法的比較不難看出,電渣重熔生產(chǎn)空心鋼錠具有凝固質(zhì)量好、工序簡單、成材率高和成本低等顯著優(yōu)點,具有很強的競爭力和應用前景。

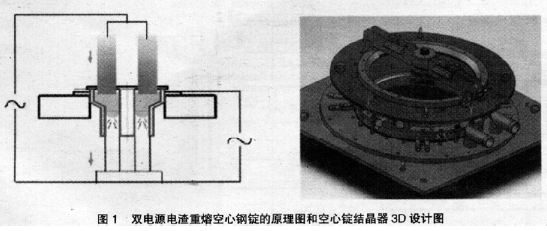

東北大學在2012 年成功開發(fā)了大型電渣重熔空心鋼錠成套設備和工藝。該電渣爐采用短結晶器的抽錠生產(chǎn)方式,最大鋼錠尺寸φ1100mm×6000mm,可以兼容生產(chǎn)空心錠和實心錠兩種錠型。采用了一系列的新技術和新工藝,主要包括雙電源、T 型結晶器導電、車載式電極升降機構、基于電磁渦流法的液面檢測與自動控制系統(tǒng),同時配備了抽錠拉力傳感器,這樣可以保證液面的精確控制,并保證內(nèi)結晶器不被抱死,也防止漏渣和漏鋼事故。由于采用了雙電源,在交換電極時結晶器仍然供電,保證了電極交換時結合處的內(nèi)部質(zhì)量和表面質(zhì)量,這一技術在世界上是首次采用。

圖1 是雙電源電渣重熔空心鋼錠的原理圖和空心錠結晶器3D 設計圖。工業(yè)試驗表明,生產(chǎn)的空心錠表面質(zhì)量和內(nèi)部質(zhì)量均非常好。結晶器組織致密,純凈度高,是生產(chǎn)高端厚壁管和筒體鍛件的理想材料。

4 可控氣氛電渣爐

電渣重熔通常在大氣下進行。研究表明,重熔合金中的氧含量取決于主要脫氧元素的濃度和該脫氧元素的氧化物在渣中的活度。此外,渣池上的氧分壓或多或少也會產(chǎn)生一定的影響。除了氧與Fe、Mn 和其他重金屬元素的陽離子直接發(fā)生反應外,氧的介入更多的是由于熔渣上方的電極受熱氧化引起的。過去通常采用往渣池中加入脫氧劑(Al、CaSi、FeSi 和Mg 等)的方法對熔渣連續(xù)脫氧,但是這會導致熔渣組分改變,從而使重熔錠中的易氧化元素含量與自耗電極不一致。針對上述問題,開發(fā)出了幾種可控氣氛電渣重熔技術。

4.1 惰性氣體(Ar、N2)或干燥空氣保護電渣爐

惰性氣體(Ar、N2)保護電渣爐主要目的是防止重熔過程鋼中活潑金屬元素氧化。主要采用Ar 氣保護,而對于含氮鋼則可以采用N2,這樣一方面可以減少氮的損失,另一方面也可以節(jié)省昂貴的Ar 氣。干燥空氣保護電渣爐,適合于重熔對氫比較敏感的鋼種,特別是大型鋼錠。通過采用N2 保護電渣重熔高氮不銹鋼的試驗,結果表明,采用保護氣氛電渣重熔可以明顯減少元素的燒損,降低鋼錠中的氧含量,提高氮的收得率。

4.2 加壓電渣重熔技術

最近,成功研制了100kg 加壓電渣重熔爐,爐子設計的最高工作壓力為7.0MPa,目前,試驗階段的冶煉壓力為2-3.5MPa。利用加壓電渣重熔工藝來制備五種不同的高氮奧氏體不銹鋼。在電渣重熔過程中,二次電壓為41V,電流為1500-2500A,渣系選ANF-6(70%CaF2-30%Al2O3)或63%CaF2-17%CaO-15%Al2O3-2%SiO2-3%MgO,渣量3-3.5kg,氮氣采用99%工業(yè)氮氣。表1 是加壓電渣爐生產(chǎn)的高氮不銹鋼鋼錠的化學成分,從表中可以看出,通過加壓電渣重熔方法可以熔煉出N 含量達到1.21%的高氮不銹鋼。

![ODIF6WI8}CAP_]5Y$JX)J(F](http://m.jiejinghe.cn/file/upload/201512/30/08-58-51-85-6.png)

5 液態(tài)電渣澆注技術

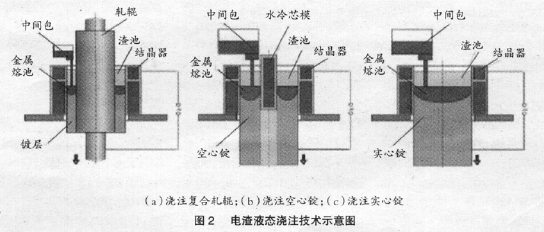

電渣液態(tài)澆注技術直接使用液態(tài)金屬,不需要制備自耗電極,這樣可以省去電極制備的工序和成本,同時增加了操作的靈活性,可實現(xiàn)復雜形狀產(chǎn)品的電渣成型。導電結晶器是電渣液態(tài)澆注的核心技術,其上部的導電環(huán)可以作為非自耗電極,靠它向渣池提供電能,以補充不斷消耗的熱能,其原理如圖2 所示,可以澆注復合軋輥、空心錠和實心錠。

東北大學與鋼廠合作進行了液態(tài)電渣澆注的工業(yè)試驗。該裝置采用了兩種加熱方式,一種是采用導電結晶器,另一種是在熔渣中插入導電環(huán)。中間包采用感應加熱,并設有底吹氬氣裝置。鋼水流量采用塞棒控制,控制拉坯速度約10mm/min。

從試驗結果看,電渣澆注鋼錠無論是表面質(zhì)量和內(nèi)部質(zhì)量均接近電渣重熔的水平。而試驗中由于其拉坯速度是傳統(tǒng)電渣重熔的5 倍,因此,液態(tài)電渣澆注可以大幅度提高生產(chǎn)效率,降低電耗。實際電耗約為電渣重熔的30%。

6 低滲透性節(jié)能型低氟渣系的開發(fā)

近年來,隨著工業(yè)的發(fā)展,對產(chǎn)品質(zhì)量要求越來越高,電渣鋼錠過程的增氫現(xiàn)象也逐漸引起人們的重視。目前,世界上大部分電渣爐都是在大氣下進行生產(chǎn),2-3ppm 氫含量的自耗電極重熔后鋼錠中氫含量達到4-5ppm,需要進行長期的擴氫退火處理,這種方法雖然可以消除或者減輕重熔鋼錠的氫含量,但是鋼錠保溫時間長達3 天以上,尤其是大直徑鋼錠時間更長,這不僅費工、費時,占用生產(chǎn)設備,而且增加生產(chǎn)成本。

研究表明,大氣中的水蒸氣通過熔融渣池進入鋼中,引起鋼中增氫是電渣鋼錠增氫的一個原因,為此,東北大學進行了電渣重熔用渣系氫滲透性的研究,并開發(fā)出了低氫滲透性、低氟化鈣含量、高電阻的預熔型渣系,不僅可以降低重熔過程增氫含量,減少氟化物氣體的排放,保護環(huán)境,同時還有利于降低電渣鋼錠的生產(chǎn)成本,噸鋼電耗1200-1300kWh,大大降低了產(chǎn)品的生產(chǎn)成本。

7 結語

電渣冶金技術在中國實現(xiàn)工業(yè)化55 年,為中國的國民經(jīng)濟建設做出了重要的貢獻。可以預計,由于核電、火電、航天航空、海洋、石油化工和高速鐵路等領域的快速發(fā)展,對高品質(zhì)特殊鋼的需求不斷擴大,電渣冶金技術仍然具有強大的生命力。以電渣連鑄、可控氣氛、電極熔化速度控制、液態(tài)電渣澆注等為代表的新一代電渣技術,將促使電渣冶金向高效、節(jié)能、環(huán)保以及滿足大型化和更高質(zhì)量要求的方向發(fā)展,滿足國民經(jīng)濟建設對特殊鋼材料和產(chǎn)品的巨大需求。