李博1 趙京1 周晴1 王鳳鈺1 劉晨1,2

(1.中國科學院力學研究所;2.斯普瑞噴霧系統(上海)有限公司)

摘要 針對轉爐煤氣傳統干法、濕法的能耗高、碳排高、水耗高、易結垢維修量大等問題,我們開發了轉爐煤氣全干法除塵工藝與裝備,可以在實現超低排放的同時,并回收余熱附產蒸汽60kg/t、節電50%,不耗新水并能處理廢水,設備維修量少,本文介紹轉爐煤氣全干法的工藝及裝備的開發實踐。

關鍵詞:轉爐煤氣;全干法;顯熱回收

1 概述

自從1952年純氧轉爐煉鋼投入工業應用以來,到如今世界上共有1000多座轉爐,絕大多數在中國。轉爐一次除塵一直多用濕法、也有用干法、半干法,這些除塵方法都存在各自的問題,濕法的問題是循環水處設施理龐大、浪費嚴重,水質很難保證;干法的干式靜電除塵器卸爆、粘灰一直難以徹底解決,只能靠加強維修來維持。主要針對濕法改造的半干法,設計初衷是兼收濕法、干法的優點、克服各自不足,但一直改得不徹底,沒能淘汰濕法的水處理系統。轉爐煤氣除塵現有共同的問題是余熱都沒有回收利用,并且還需要耗水耗能冷卻。

2 轉爐煤氣全干法除塵工藝及裝備的開發

中科院力學所研發團隊承擔了國家863、國家重點研發計劃及中科院戰略先導等項目,形成了一支20余人的科研隊伍,針對轉爐煉鋼的節能降碳問題,一直從事節能新技術研發,取得了顯著的成績,獲得國家發明專利50多項。

l 在國家863課題支持下建成轉爐煤氣爆燃實驗平臺,得到煤氣濃度、溫度等參數與火焰速度和壓力波峰值相互關系,總結出一套煤氣爆燃遏制方法;

l 在中國科學院戰略性先導科技專項(A類)課題支持下,建成轉爐煤氣全干法中試平臺,完成煉鋼轉爐煤氣顯熱回收關鍵技術研究;

l 在國家863課題支持下,在廣東珠鋼建成國內首臺套 10 MW電爐余熱回收發電裝置,成功實現年節約標準煤1.9萬噸,減排CO2 5萬噸;

l 在唐山春興特鋼建成國內首座轉爐余熱蒸汽拖動2.24MW二次除塵風機示范工程,成功實現年節約標準煤0.59萬噸,減排CO2 1.56萬噸;

l 合作單位蘇州海陸重工長期從事廢熱余熱利用和環境保護相結合的新技術和開發,為余熱鍋爐行業龍頭企業,余熱鍋爐產品噸數行業第二,臺數第一;主導產品干熄焦余熱鍋爐市場占有率達85%以上、氧氣轉爐余熱鍋爐達90%、有色冶金余熱鍋爐達85%;產品主要技術性能指標達國內領先水平和國際先進水平。

3 轉爐煤氣全干法工藝

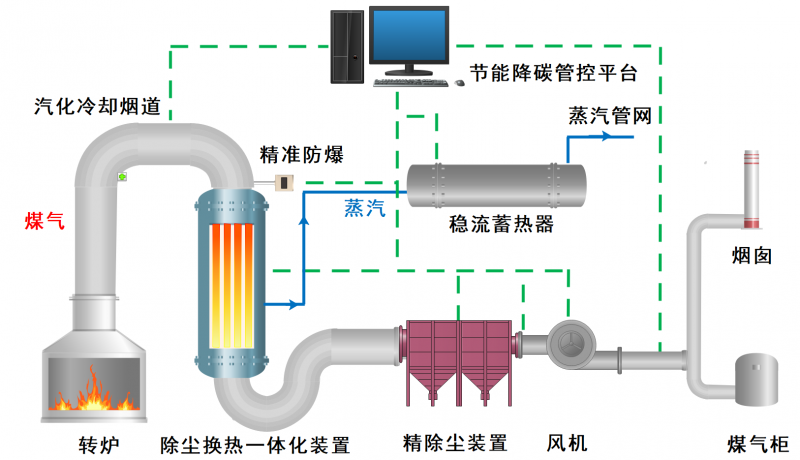

項目團隊在前期研究工作的基礎上攻克了轉爐煤氣爆炸性、多塵粘結性以及間歇性導致的余熱資源回收難題,開發了轉爐煤氣全干法,工藝流程見圖1。全干工藝的核心包括兩部分,一個是粗除塵換熱一體化裝置,二是精除塵裝置。

圖2 轉爐煤氣全干法除塵工藝流程

2021年在包鋼建成并成功試運行了首臺套轉爐煤氣全干法新工藝工業裝置,汽化尾部煙道出口的高溫煙氣,通過三通切換裝置,進入粗除塵換熱一體化裝置,去除回收70%的干灰,經過余熱鍋爐回收飽和蒸汽后,煙氣溫度冷卻到200°C以下,進入干靜電除塵器,原蒸發冷卻器完整保留備用,與新系統切換使用,干式靜電除塵器及后部設備均直接利用。轉爐煤氣全干法工藝適合現有干法、半干法改造,用于濕法改造的效益更顯著。既可以完整采用,也可以分步采用,可以采用在線改造,采用旁路布置方式更靈活安全,改造施工和維修對正常生產幾乎沒有影響。轉爐煤氣全干法與干法、濕法的比較參考表1、2。

表1 轉爐煤氣全干法與現有干法的主要對比

|

項目 |

現有干法 |

全干法 |

|

降溫除塵 |

EC+EP+GC |

全干法除塵+煤氣極限冷卻 |

|

余熱回收 |

余熱資源全部浪費 |

回收余熱產蒸汽 |

|

新水量消耗 |

噸鋼水耗為0.05t |

沒有新水消耗 |

|

煤氣品質 |

濕煤氣熱值被降低 |

干煤氣熱值高 |

|

除塵灰 |

粗灰含水,細灰多、雜質較多 |

除塵灰為全干灰,粗灰70% |

|

蒸汽消耗 |

EC消耗一定蒸汽 |

不消耗蒸汽 |

|

風機負荷 |

工況風量大 |

工況風量只有干法~50% |

|

顆粒物濃度 |

達標排放≤30mg/Nm3 |

超低排放≤10 mg/Nm3 |

|

電量消耗 |

風機電耗高 |

風機電耗低 |

表2 轉爐煤氣全干法與濕法的對比

|

項目 |

濕法 |

全干法 |

|

降溫除塵方式 |

多級飽和噴水 |

干法除塵+煤氣極限冷卻 |

|

余熱回收 |

余熱資源全部浪費 |

回收余熱產蒸汽 |

|

水量消耗 |

噸鋼消耗循環水3-5 t |

沒有循環水消耗 |

|

|

新水補充量約0.6-1t(20%) |

新水消耗極少 |

|

煤氣品質 |

煤氣含水、熱值低 |

干煤氣、熱值高 |

|

除塵灰 |

除塵灰為污泥 |

100%干灰 |

|

|

需要污泥處理 |

無需污泥處理 |

|

蒸汽消耗 |

不消耗蒸汽 |

不消耗蒸汽 |

|

風機負荷 |

系統阻力大,工況風量大 |

系統阻力小,工況風量50% |

|

顆粒物濃度 |

排放超標100-150 mg/Nm3 |

超低排放≤10 mg/Nm3 |

|

電量消耗 |

水處理及除塵風機耗電量大 |

循環水泵和風機電耗量低 |

轉爐煉鋼工序超低排放改造的重點和難點是一次除塵,節能減碳潛力大的是二次和崗位除塵,雖然政府還沒要求全部超低排放,但對一些重污染區域有要求,也有越來越多企業自主要求。轉爐一次除塵市場上已經有幾種超低排放改造方案,比如濕法旁路增加濕電、聲波,干法前移煤冷、放散側增加噴淋除塵、金屬濾袋除塵器等,比較混亂,還沒有一個統一的工藝。這些技術共同存在的致命問題,一是企業只有投入、沒有經濟回報,二是能耗和二氧化碳排放都增加,不符合國家雙碳目標要求。轉爐煤氣全干法除塵技術的開發為轉爐煉鋼超低排放同時有效益、低碳提供了一個新的選擇方案。初步估算,一座100噸轉爐現有干法改造為全干法,每年預期有1200萬元的效益,年節能量1萬噸標準煤、年減排二氧化碳2.65萬噸,濕法改造效益會更好。

4 轉爐煤氣顯熱回收技術的開發回顧

轉爐一次煙氣余熱的節能潛力和傳統噴水冷卻、除塵的巨大浪費是眾所周知的,幾十年來國內外很多企業和研究人員一直在嘗試淘汰噴水冷卻、除塵、回收余熱,國內外的相關專利有幾十項。由于轉爐冶煉工藝的特殊性,轉爐煤氣回收利用余熱回收利用,一直面臨三個難點:

l 急冷急熱

l 爆炸隱患

l 粘灰結垢

轉爐煉鋼工藝是間隙性的,煙氣溫度和爐氣量頻繁大幅波動,能耐得住長期、頻繁、大幅急冷急熱的材料、設備和方法選擇就是一大難題。轉爐煉鋼過程中,空氣-煙氣-煤氣之間的變換每爐都在周期性發生,含CO煤氣與含氧煙氣混合爆炸的條件隨時都具備,爆炸隱患很難徹底消除。轉爐粉塵中含有10%生石灰粉,就是不噴水,遇到空氣中的水分都會活化為熟石灰粉,再遇煙氣中的CO2就會反應形成石灰石,曾有在高溫下收集的粉塵在送試驗室的途中就結殼的記錄[2],這種結垢采用一般的清灰方法是難以除凈的。實踐證明,這三個難點是轉爐一次煙氣冷卻和余熱回收工藝和設備選型和設計、操作維護的關鍵。

國內外進行了一些轉爐煤氣余熱回收試驗項目,簡要回顧如下:

l 太鋼引進50噸轉爐:轉爐煤氣采用全燃燒法,配套余熱鍋爐回收蒸汽,鍋爐出口煙氣溫度250°C,運行了一段時間后拆除。目前一些獨聯體國家仍然在用,噸鋼回收蒸汽可達180kg/t,但不回收煤氣,煤氣全部在系統內燃燒,跟電爐煙氣除塵類似。在線原設計。

l 德國一鋼廠:將汽化冷卻煙道延長,出口溫度500°C,噸鋼增加蒸汽回收量20kg/t,不經濟不徹底。在線原設計。

l 河北承鋼40噸轉爐:汽化煙道出口煙氣通過130米耐高溫煙道引出車間外,進入熱管余熱鍋爐,鍋爐出口煙氣進入耐高溫布袋除塵器,運行了幾十爐,余熱鍋爐運行正常,但布袋除塵器被燒出孔洞,導致排放超標,主要因為擔心安全隱患,停止試驗。原濕法三通旁路改造。

l 內蒙古包鋼80噸轉爐:開始將汽化煙道出口煙氣引導車間外,通過余熱鍋爐回收余熱降溫后,返回收一文,通過OG濕法除塵,因為除塵超標被停止試驗。后來又將鍋爐出口煙氣引進干法電除塵器入口前煙道,鍋爐回收余熱正常運行5000多爐,存在問題:鍋爐底部、高溫煙道、電除塵入口都頻繁快速嚴重,影響正常生產,停止試驗。原濕法、干法三通旁路改造。

這些前期努力嘗試雖然沒能最后成功,但獲得了的寶貴經驗和教訓。針對積灰問題,我們在余熱鍋爐前增加了耐高溫粗除塵器,粗除塵效率70%。

5 升級提高

轉爐煤氣全干法除塵工藝和裝備的開發,主要是為企業同步滿足國家超低和碳達峰、最終碳中和提供可選擇方案,需要在以下方面進行升級提高:

5.1 精除塵工藝和設備開發

轉爐煤氣原始含顆粒物濃度最高可達200g/Nm3,實現超低排放必須采用多級除塵,粗除塵和降溫采用粗除塵換熱一體化是可行性的、合理的,精除塵工藝和設備還需要開發。綜合國內近幾年的轉爐煤氣精除塵改造的實踐,至少已經有以下幾種方法:

l 干法放切換站前增加噴淋水洗除塵和冷卻塔(煤冷潛移)

l 干法放散側增加噴淋洗滌塔、金屬濾袋除塵器

l 干法靜電除塵器并聯旁路增加金屬濾袋除塵器

l 濕法風機前、或放散側旁路增加濕式靜電除塵器

l 濕法風機前增加聲波除塵系統

這些技術應該都可以實現超低排放,需要進一步研究比較,是否能穩定超低?更主要的比較投入、運行成本和碳排放是增還是減。由于國家還沒有強制要求,企業在自主開發還在摸索之中,哪種方法和裝備既能穩定實現超低排放,同步還能實現低碳,并且要求投資省、運行能耗成本低,還需要繼續研究和實踐驗證,我們比較看好濕式靜電除塵技術的升級改進。

5.2 轉爐煤氣余熱的極限回收利用

目前汽化煙道出口煤氣溫度700-1000°C,通過余熱鍋爐可以回收到200°C,一方面轉爐煤氣還含有一定量潛熱,另一方面,轉爐煤氣進煤氣柜要求的溫度是70°C,還需要冷卻,需要開發轉爐煤氣余熱極限回收到25°C的工藝和設備。轉爐煤氣余熱極限回收可以低成本有效益實現排放脫白和提高煤氣熱值。另外,轉爐煤氣余熱目前主要都是回收飽和蒸汽,飽和蒸汽輸送過程凝結損失20%,發電汽耗高,需要結合行業、企業實際,開發更多余熱回收和利用方式,比如:

l 回收過熱蒸汽:輸送凝結損失少,用于發電相同蒸汽量可增加發電量60%以上,效益好。采用蓄熱、補熱產生更高參數的蒸汽,發電量更多

l 回收熱風:用于廢鋼、渣料等原料的預熱,余熱就近回用于本工序是投入最少、效率最大。

l 處理廢水:轉爐煤氣余熱最簡單高效的一種可選擇利用方式,就是利用蒸發冷卻器,處理利用難處理、處理成本高的廢水、污泥,比如焦化廢水、污水處理廠濃鹽水、污泥等,不僅不耗水,還相當廢水處理廠,與成熟可靠的其它水處理技術結合,將廢水變新水、軟水、飲用水。

5.3 轉爐煉鋼碳中和

轉爐煤氣全干法極限回收余熱和節電的同時,研究轉爐一次除塵二氧化碳的回收和循環利用,提前實現轉爐煉鋼碳中和。

6 結論與建議

1. 轉爐煤氣粗除塵和換熱一體化設備,可以替代傳統干法、半干法的蒸發冷卻器、濕法一文和洗滌塔,不僅回收余熱附產蒸汽,還節省了降溫的蒸汽、新水、循環水處理費用,具有顯著節能低碳效益;

2. 轉爐煤氣全干法除塵為轉爐煉鋼同步實現超低排放和低碳改造提供的一個可選擇方案,特別是采用并聯旁路方式使改造項目實施和運行都靈活;

3. 轉爐煉鋼通過回收余熱、節電和碳循環利用,具備提前低成本實現碳中和條件。

參考文獻

[1] 王新東 干勇 蒼大強,鋼鐵工業綠色制造節能減排技術進展:P174:轉爐煤氣除塵與煤氣回收利用技術,P176:轉爐余熱蒸汽利用技術,P171:頂底復吹CO2技術

[2] 酈秀萍等,鋼鐵制造過程中碳素流運行與碳減排途徑,P53:轉爐煉鋼工序能量流碳素流分析,P196:煤氣資源化利用實現碳減排案例

[3] 張永杰 黃軍,鋼鐵低碳高能效共性難題技術研發與應用,P35:轉爐顯熱回收技術,P225:轉爐煙氣除塵與顯熱回收

[4] Kenneth C. Schifftner, Air Polution Control Equipment Selection Guide(Second Edition):Chapter 11: Mechanically Aided Scrubbers, Chapter 19: Venturi Scrubbers

[5] 陶有志,韓渝京,李鵬,曹勇杰,轉爐煙氣超低排放復合技術的研究與應用, 冶金動力 ,2018年第11期

[6] 蔡九菊,東北大學,鋼鐵工業的空氣消耗與廢氣排放,鋼鐵工業綠色制造發展高端論壇,2019年9月濟南

[7] 朱榮等,CO2在冶金流程中的利用現狀與展望,全國二氧化碳減排與利用工業創新技術論壇,2018年8月北京

[8] 張凡,中國環境科學研究院,鋼鐵公司行業污染源減排技術,2019年9月,全國工業節能暨除塵系統技術研討會演講