孟慶忠1 劉尊平1 劉晨1,2

(1孟氏鍋爐(北京)有限公司;2斯普瑞噴霧系統(tǒng)(上海)有限公司)

摘要 針對傳統(tǒng)鈣法的能耗高、水耗高、高碳排放、易結(jié)垢等問題,我們開發(fā)的新型鈣法脫硫可以節(jié)電75%、節(jié)省脫硫石灰75%,不產(chǎn)生脫硫廢水,系統(tǒng)不結(jié)垢維修量少,本文介紹新型鈣法脫硫技術(shù)的原理和應(yīng)用實踐案例。

關(guān)鍵詞:燃煤煙氣;新鈣法脫硫

1 概述

煙氣脫硫是煙氣超低排放必須完成的目標(biāo)之一,脫硫技術(shù)有干法、半干法、 濕法三大類兩百多種,石灰石膏法脫硫是我國電廠等行業(yè)最廣泛采用的脫硫技術(shù),優(yōu)點包括脫硫效率高、脫硫劑成本低、脫硫產(chǎn)物為石膏可以再利用。通過分析與觀察,傳統(tǒng)脫硫技術(shù)普遍存在以下問題:

1、脫硫漿液PH值低時二氧化硫指標(biāo)不穩(wěn)定,PH值高時易結(jié)垢堵塞,維修維護成本高;

2、脫硫設(shè)備耗電量高:為保證超低,脫硫氣液比必須足夠大,因為脫硫產(chǎn)物反復(fù)在脫硫塔中循環(huán),降低了漿液的捕硫能力;

3、石灰(石)消耗高:因為脫硫劑與脫硫產(chǎn)物分不開,外排石膏中含有沒反應(yīng)完的脫硫劑,導(dǎo)致脫硫劑利用率低,浪費嚴(yán)重;

4、石灰石膏法脫硫設(shè)備系統(tǒng)復(fù)雜,占地面積大,一次性投資高;

5、由于結(jié)垢頻繁,導(dǎo)致維修維護不方便,且維修維護成本高;

6、濕法脫硫會產(chǎn)生一定量的脫硫廢水,處理難度大,處理設(shè)施投資成本都高。

2 新鈣法工藝原理

針對傳統(tǒng)鈣法存在的問題,我們開發(fā)了新型鈣法脫硫,已申請國家發(fā)明專利,并有多個實際應(yīng)用案例。新型鈣法的技術(shù)原理:采用全溶解無固體的脫硫劑,通過降低脫硫溶液的表面張力,利用相似相溶原理,使二氧化硫大容量高效溶解于溶液中,采用塔內(nèi)捕硫、塔外固硫的方式,使脫硫后含有亞硫酸根和硫酸根的溶液進入反應(yīng)罐與改性后的固硫漿液充分發(fā)生復(fù)分解化學(xué)反應(yīng),亞硫酸鈣通過氧化生成硫酸鈣(石膏)沉淀,由壓濾機設(shè)備將石膏分離出來,清水返回脫硫池循環(huán)。 新鈣法脫硫仍然保留用石灰固硫,對用戶的脫硫物料管理改變最少。

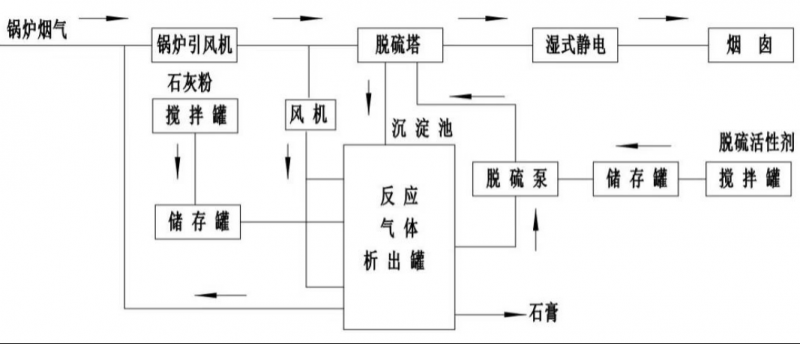

煙氣新型鈣法脫硫技術(shù)的原理如圖1所示。

圖1 煙氣新型鈣法脫硫技術(shù)原理與工藝

新鈣法煙氣脫硫工藝說明如下:

如圖所示,鍋爐煙氣經(jīng)引風(fēng)機進入脫硫塔,在塔內(nèi)對含硫煙氣進行脫硫,脫硫后的煙氣經(jīng)過濕電等處理后,經(jīng)煙囪排放到大氣中。

根據(jù)用戶的條件,本著易得、低成本的原則,可以選擇多種脫硫劑及其組合,包括氫氧化鈉、碳酸氫鈉、碳酸鈉、硫酸銨、硫酸氫銨、碳酸銨、碳酸氫銨等,加入化學(xué)反應(yīng)促進劑后配制成脫硫劑。脫硫劑加水?dāng)嚢杈鶆虺擅摿蛞骸T诿摿蛩?nèi)脫硫液與含硫煙氣反應(yīng),生成的脫硫完成液排出脫硫塔、進入再生反應(yīng)裝置,生成脫硫活性劑和硫酸鈣、亞硫酸鈣。析出的脫硫活性劑循環(huán)利用。

制備好的石灰漿液,按設(shè)定比例進入反應(yīng)罐,從而使得再生反應(yīng)漿液與脫硫塔排出的含有硫酸根和亞硫酸根離子的脫硫完成液進行充分反應(yīng),將硫固化排出。

新型鈣法脫硫技術(shù)主要特點:

1.塔內(nèi)為純?nèi)芤貉h(huán)吸收,溶液的PH值不受限制、吸收容量大、快速高效,外排煙氣二氧化硫濃度長期穩(wěn)定在個位數(shù)~1mg/m3,可以高效脫除亞流酸鹽,而且還有20%的脫硝作用,有利于低投入、低成本實現(xiàn)超低排放;

2.節(jié)電75%:脫硫氣液比只需3-5,而傳統(tǒng)鈣法12-18,脫硫循環(huán)泵電耗只有傳統(tǒng)鈣法的三分之一;

3.通過與煙氣余熱深度回收利用技術(shù)結(jié)合,外排煙氣溫度可以降低到50、甚至30°C,具有節(jié)水、四季無白、回收余熱節(jié)能效果;

4.節(jié)省石灰75%:塔外固硫石灰利用率提高,相同脫硫量的前提下,石灰用量只有傳統(tǒng)鈣法的三分之一;

5.由于采用純?nèi)芤貉h(huán),徹底解決了設(shè)備的結(jié)垢堵塞、脫硫塔掛壁、循環(huán)泵磨損問題;

6.不產(chǎn)生脫硫廢水,因為采用純?nèi)芤貉h(huán)、固硫過程能固化氯離子。

3 運行效果

新型鈣法脫硫做為氣化循環(huán)流化高效燃煤鍋爐的配套技術(shù),已經(jīng)被列為生態(tài)環(huán)保部、河北省生態(tài)環(huán)境廳、三河市政府等政府部門燃煤煙氣深度凈化升級改造推薦選用技術(shù),成功應(yīng)用于供熱燃煤鍋爐、工業(yè)鍋爐煙氣超低排放改造,正在向煤電、鋼鐵、垃圾焚燒等行業(yè)推廣,不僅適合濕法改造,也可以用于干法、半干法解決脫硫灰、煙氣水分、低溫余熱極限回收利用。

以一臺 100 噸燃煤鍋爐超低排放改造為例,用戶采用新型鈣法與傳統(tǒng)鈣法相比,主要效果如下:

1.確保超低、近零排放,還同步實現(xiàn)除塵、脫硝、脫白、煙氣余熱利用;

2.節(jié)電:采用傳統(tǒng)石灰石膏法脫硫,脫硫塔內(nèi)需布置四層噴淋,脫硫水泵揚程25米、每一層需600方水量,水泵功率110千瓦,四層總功率 一般在450KW以上,而采用新型鈣法脫硫技術(shù),脫硫水泵總功率不足100KW,日耗電量1800度;

3.節(jié)省石灰:傳統(tǒng)鈣法日耗脫硫石灰3~5噸,新鈣法制需脫硫劑石灰約1噸左右。

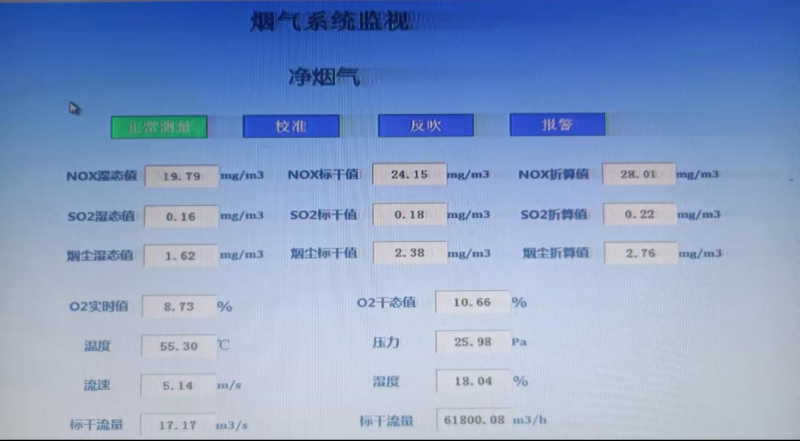

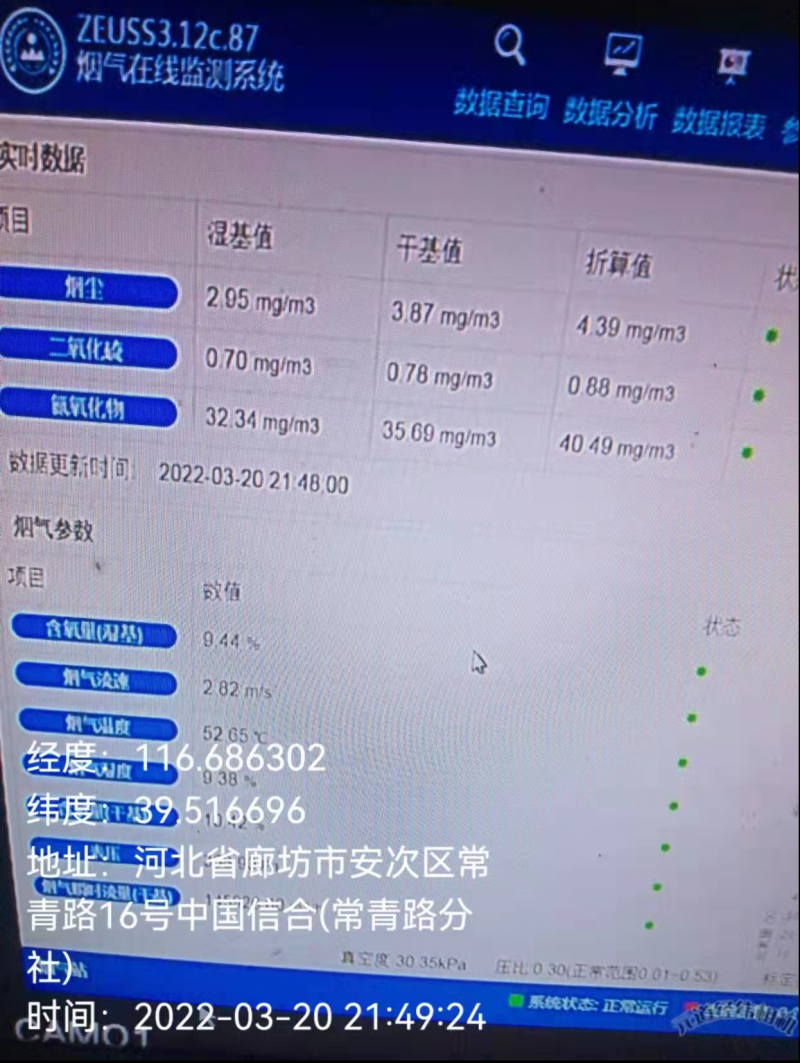

新型鈣法的運行結(jié)果表明,SO2排放優(yōu)于天然氣鍋爐,燃煤鍋爐和燃?xì)忮仩t在污染物排放中,數(shù)值沒有差異,均已達(dá)到超低排放要求以下。2021年底,北京附近河北省某地方政府領(lǐng)導(dǎo)指示要求,對燃煤鍋爐進行新型鈣法脫硫技術(shù)升級改造工程,必須在冬奧會開幕之前完成,時間緊,任務(wù)重,又是春節(jié)前人力、資源匱發(fā)之際,我們調(diào)動一切因素,克服困難,保質(zhì)保量完成了任務(wù),改造后脫硫運行穩(wěn)定,實際上二氧化硫指標(biāo)長時間控制在~1mg/M3以下,以下是廊坊地區(qū)兩家熱力公司的大氣治理二氧化硫在線監(jiān)測數(shù)據(jù)截圖。

圖2 A供熱公司燃煤煙氣脫硫采用新鈣法改造后實測數(shù)據(jù)

圖3 B供熱公司燃煤煙氣脫硫采用新鈣法改造后實測數(shù)據(jù)

4 升級提高

新型鈣法煙氣脫硫技術(shù)可以確保燃煤煙氣低投入、低成本超低近零排放,為了同步滿足國家超低和低碳排放的要求,需要進行升級提高:

4.1 低碳排放改造

我國每年二氧化碳排放總量~100億噸,燃煤是最大的碳排放源,采用新能源、末斷捕碳固碳都需要時間和大量的投入,相比之下,節(jié)能是最重要最現(xiàn)實的減少碳排放途徑。新型鈣法煙氣脫硫節(jié)電、節(jié)水、節(jié)省石灰、減少維修量都可以間接減少二氧化碳排放量,進一步通過煙氣循環(huán)利用,可以低成本緩解或徹底解決燃煤煙氣中二噁英等低濃度有機污染物VOCs和二氧化碳排放問題。

4.2 低溫?zé)煔庥酂針O限回收利用

進入脫硫系統(tǒng)的煙氣溫度~130°C、脫硫后濕煙氣溫度雖然低,但還含有一定量低溫余熱,主要是潛熱。

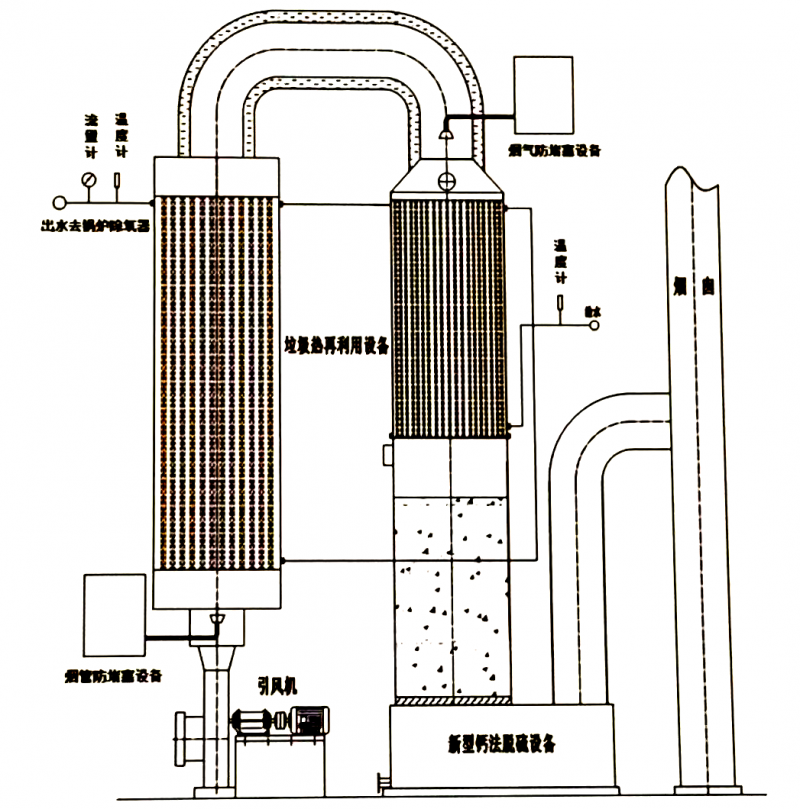

圖4 煙氣低溫余熱極限回收利用

通過采用如圖4所示的煙氣低溫余熱換熱器,將煙氣余熱回收到50°C進入脫硫噴淋,再通過脫硫循環(huán)液余熱回收,將煙氣余熱回收到25°C,一方面減少脫硫水蒸發(fā)量,并回收燃煤所帶水分節(jié)水,二是極限回收利用煙氣余熱,具有節(jié)煤效益,三是實現(xiàn)外排煙氣四季無白,減少溶解性顆粒物CPM排放量,有利于減少區(qū)域性PM2.5霧霾污染。

4.3 降低脫硝成本

隨著爐內(nèi)脫硝和固體脫硝技術(shù)的成熟應(yīng)用,首選爐內(nèi)干法脫硝+濾筒/顆粒層除塵脫硝一體化,末端采用氧化脫硝保底,減少SCR脫硝的阻力損失,脫硝除塵設(shè)備合二為一減少設(shè)備占地面積。

5 結(jié)論與建議

1.新型鈣法脫硫技術(shù)針對傳統(tǒng)鈣法脫硫系統(tǒng)改造,技術(shù)可行,改造量少,實施容易,不僅適合各種濕法脫硫改造,也可以用于半干法、干法脫硫節(jié)能減碳為目的的改造

2.新型改造脫硫改造傳統(tǒng)鈣法,節(jié)電75%、節(jié)水50%、節(jié)石灰75%、不需要處理脫硫廢水,具有明顯的降低運行成本和節(jié)能低碳效益

3.新型鈣法進一步升級改進,有望實現(xiàn)燃煤不排碳、甚至不排煙,徹底解決燃煤導(dǎo)致的水蒸汽、CPM可凝結(jié)顆粒物、二噁英類有機污染物VOCs、重金屬污染物等新污染物和二氧化碳排放難題,燃煤排煙比燒天然氣排煙還干凈,為企業(yè)、國家緩解能源結(jié)構(gòu)調(diào)整矛盾和早日實現(xiàn)雙碳目標(biāo)開辟新的技術(shù)途徑。