趙洪倫,李生根

(山東鋼鐵集團(tuán)淄博張鋼鋼鐵有限公司,山東淄博256400)

摘 要:為滿足簾線鋼低P、低Ti 要求,冶煉過(guò)程中采用雙渣留渣工藝,一次造渣堿度控制為1.5~2.0,F(xiàn)eO 控制在15%~20%,保證了爐渣良好的流動(dòng)性;二次造渣時(shí)加入石英砂,促進(jìn)化渣,提高爐渣流動(dòng)性,提高脫磷能力;對(duì)留渣爐次采取爐渣固化操作,實(shí)行每爐確認(rèn)制度,防止兌鐵發(fā)生噴濺。冶煉過(guò)程平穩(wěn),終點(diǎn)C 0.12%、P 0.003 9%、Ti 4.5×10-6,脫磷率達(dá)到了95%以上,脫鈦率達(dá)到了98%以上。

關(guān)鍵詞:簾線鋼;轉(zhuǎn)爐冶煉;雙渣+留渣;脫磷;脫鈦

1 前言

山東鋼鐵集團(tuán)淄博張鋼鋼鐵有限公司(簡(jiǎn)稱張鋼)為應(yīng)對(duì)嚴(yán)峻的鋼鐵市場(chǎng)形勢(shì),2015 年開(kāi)始轉(zhuǎn)型升級(jí),對(duì)產(chǎn)品結(jié)構(gòu)進(jìn)行調(diào)整,簾線鋼成為重點(diǎn)開(kāi)發(fā)的鋼種。鋼簾線主要用于輪胎子午線增強(qiáng)用骨架,具有強(qiáng)度高、韌性好的特點(diǎn),也是線材制品中要求高、生產(chǎn)難度大的產(chǎn)品之一。由于簾線鋼盤條要被拉拔成Φ0.15~Φ0.38 mm 的簾線,線材長(zhǎng)度增加了1 400 倍,截面積縮小至原來(lái)的0.08%,接近拉拔工藝的極限,還要經(jīng)過(guò)高速雙捻機(jī)合股成繩,整個(gè)過(guò)程要求100 km 斷絲率<1 次。因此,對(duì)于原料線材組織及成分的均勻性、潔凈度以及綜合質(zhì)量有著極為嚴(yán)格的要求,鋼中不允許出現(xiàn)TiN 夾雜,同時(shí)盡量避免產(chǎn)生磷偏析,對(duì)終點(diǎn)P 和Ti 的含量要求極低[1],傳統(tǒng)的單渣法煉鋼無(wú)法滿足產(chǎn)品質(zhì)量要求。為此,探討了在轉(zhuǎn)爐生產(chǎn)環(huán)節(jié)采用“雙渣+留渣”操作工藝,并針對(duì)生產(chǎn)中遇到的問(wèn)題進(jìn)行改進(jìn),取得了較好的脫磷脫鈦效果,滿足了簾線鋼生產(chǎn)的要求。

2 簾線鋼生產(chǎn)工藝開(kāi)發(fā)

2.1 設(shè)備原料

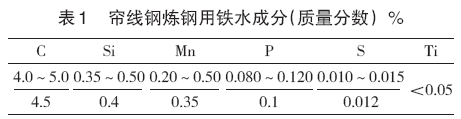

張鋼煉鋼廠共有2 座120 t 頂?shù)讖?fù)吹轉(zhuǎn)爐,爐底有6 塊透氣磚,底吹氮/氬氣,供氣量100~180 m3/h;采用4 孔拉瓦爾型氧槍。冶煉原料包括:鐵水(成分見(jiàn)表1)、廢鋼,造渣材料有石灰、壓球、燒結(jié)礦、輕燒白云石。張鋼煉鐵廠根據(jù)簾線鋼的生產(chǎn)計(jì)劃提前變料,使鐵水條件滿足表1 要求,大大緩解了轉(zhuǎn)爐脫磷脫鈦壓力。

2.2 開(kāi)發(fā)工藝參數(shù)

通過(guò)對(duì)脫磷熱力學(xué)和動(dòng)力學(xué)條件進(jìn)行分析,轉(zhuǎn)爐冶煉過(guò)程脫磷、脫鈦反應(yīng)基本是在鋼渣界面上進(jìn)行,脫磷、脫鈦速率主要受渣鋼兩側(cè)的傳質(zhì)速率控制,因此充分的攪拌能促進(jìn)脫磷反應(yīng)的動(dòng)力學(xué)條件。頂吹氧氣流對(duì)熔池升溫影響最大,采用頂吹模式,雖然有利于金屬熔池中的氧化去除,也有利于改善渣—金屬界面?zhèn)髻|(zhì)條件,但由于受渣—金屬界面溫度快速提升的影響,也可能會(huì)激活熔池中碳氧化的整體反應(yīng)提前發(fā)生,不僅與Si、P 爭(zhēng)搶與氧氣的反應(yīng)機(jī)會(huì),抑制P 的氧化脫除過(guò)程,還可能進(jìn)一步引發(fā)熔池溫度的整體快速提升,影響脫磷效果。因此應(yīng)綜合考慮,結(jié)合“雙渣+留渣”工藝特點(diǎn)及相關(guān)鋼廠生產(chǎn)經(jīng)驗(yàn)[2],造渣工藝關(guān)鍵參數(shù)控制如下:

1)一次造渣。鋼水中Si 微量,鋼水溫度1 350~1 400 ℃,爐渣堿度1.5~2.0,渣中FeO 含量控制在15%~20%,渣中MgO 含量6%~6.5%。

2)二次造渣。終渣堿度3.5~4.0,MgO 8%~10%,(FeO)14%~18%,(CaO)(/ FeO)2.5~3.0,出鋼溫度1 600~1 620 ℃,C 0.10%~0.25%。

2.3 “雙渣+留渣”工藝路線

上一爐出鋼全留爐渣→濺渣固化爐渣→加廢鋼確認(rèn)固化效果→兌鐵水→脫磷→倒出部分脫磷渣→脫碳→出鋼→留渣→濺渣固化爐渣→加廢鋼確認(rèn)固化效果→兌鐵水進(jìn)行下一爐冶煉。

3 生產(chǎn)中存在的問(wèn)題及優(yōu)化

3.1 兌鐵水預(yù)噴控制

轉(zhuǎn)爐終渣中含有一定數(shù)量的FeO,這種終渣留到下一爐,在兌入鐵水時(shí),就會(huì)同時(shí)發(fā)生以下反應(yīng):

(FeO)+[C]=[Fe]+CO; (1)

2(FeO)+[C]=2[Fe]+CO2。(2)

根據(jù)生產(chǎn)經(jīng)驗(yàn),當(dāng)終渣中(FeO)高于20%,式(1)、(2)反應(yīng)十分劇烈,瞬間產(chǎn)生大量的氣體附帶著大量的爐渣、鐵水沖出,造成爆發(fā)性噴濺事故。

要防止噴濺產(chǎn)生,最直接有效的辦法是控制爐中氣體,杜絕或減緩式(1)、(2)反應(yīng)的進(jìn)行。要實(shí)現(xiàn)這一目的,要減少式(1)、(2)中反應(yīng)物含量。

減少兌鐵水時(shí)爐渣中(FeO)含量方法:

1)通過(guò)工藝操作降低終渣(FeO)含量。根據(jù)供氧時(shí)間、爐口火焰等情況,延長(zhǎng)壓槍時(shí)間,把握好拉碳時(shí)機(jī),提高終點(diǎn)碳含量,減少后吹次數(shù)等,降低爐渣氧化性。同時(shí),優(yōu)化底吹工藝,降低終渣(FeO)含量。

2)在濺渣護(hù)爐結(jié)束后,加入1 000~1 500 kg 石灰或白云石,稀釋(FeO)濃度,稠化爐渣;同時(shí),降低爐渣溫度。當(dāng)爐渣溫度低于1 508 ℃時(shí),從熱力學(xué)角度來(lái)說(shuō)可以有效預(yù)防噴濺的發(fā)生[3]。

3)采取每爐確認(rèn)制度,濺渣完畢,對(duì)爐渣進(jìn)行確認(rèn),對(duì)于過(guò)氧化程度嚴(yán)重、爐渣稀薄的爐次,加入適當(dāng)調(diào)渣劑調(diào)渣。若濺渣完畢爐渣仍稀薄,可加入適當(dāng)固化劑稠渣,確認(rèn)爐渣不稀薄后再兌鐵。

4)兌鐵時(shí)采用先加廢鋼再兌鐵水的方式,開(kāi)始時(shí)緩慢。如果火焰較大,立即停止兌鐵,待火焰穩(wěn)定后再緩慢兌鐵,防止?fàn)t內(nèi)反應(yīng)過(guò)快發(fā)生噴濺。

3.2 一次造渣工藝優(yōu)化

初期冶煉過(guò)程中存在成渣速度慢、脫磷效率低、一次造渣結(jié)束時(shí)鋼—渣不容易分離、倒渣時(shí)容易夾帶鋼水等問(wèn)題。結(jié)合張鋼自身?xiàng)l件及王新華[4]在“雙渣+留渣”法操作中提出的方法進(jìn)行了改進(jìn)。

1)含鐵造渣料只采用燒結(jié)返礦。充分利用其熔化快、乳化性好、成渣速度快等特點(diǎn)。

2)根據(jù)石灰質(zhì)量與鐵水溫度,用石灰石替代部分石灰。石灰石在高溫下分解為石灰和CO2,分解過(guò)程吸熱既能降低爐內(nèi)溫度,產(chǎn)生的CO2又能起到化渣和增加攪拌作用,達(dá)到提高脫磷效率和促進(jìn)鋼—渣分離的效果。

3)采用低槍位、高供氧強(qiáng)度吹煉方式。通過(guò)加強(qiáng)頂吹氧氣對(duì)熔池?cái)嚢瑁龠M(jìn)[P]向渣/鐵界面?zhèn)鬏敚鯓屳^常規(guī)操作前期槍位降低100~200 mm,供氧強(qiáng)度保持在3.0 Nm3(/ min·t)以上。

4)增加底吹強(qiáng)度進(jìn)行強(qiáng)攪拌。

5)增加堿性燒結(jié)礦的加入量和加入批次。在開(kāi)吹后加入石灰的過(guò)程中同時(shí)加入2.5~3.5 t 堿性燒結(jié)礦,在加強(qiáng)攪拌的同時(shí)使渣中含有足夠量的FeO。為保證爐渣的流動(dòng)性,前期渣中FeO 量控制在15%~20%。

3.3 二次造渣工藝優(yōu)化

二次造渣過(guò)程中存在如下問(wèn)題:

1)二次造渣過(guò)程易出現(xiàn)粘槍、返干等不利過(guò)程操作的現(xiàn)象。

2)部分爐次吹煉中后期脫磷困難,終點(diǎn)P 含量偏高(0.03%~0.04%)且處理困難。優(yōu)化措施:

1)補(bǔ)加適量含SiO2的造渣料,經(jīng)過(guò)機(jī)理與實(shí)踐分析,最終選取添加適量石英砂,確保渣中適宜的SiO2含量以利于成渣與渣量的控制。

2)掌握造渣料加入時(shí)機(jī),多批次小批量加入,以確保渣料熔化;加入制度根據(jù)過(guò)程化渣情況靈活掌控。主要依據(jù)爐口火焰、噴出物形態(tài)、爐內(nèi)化渣聲響等,合理調(diào)配造渣料加入時(shí)機(jī)與數(shù)量。

3)生產(chǎn)中為確保化渣的熱力學(xué)與動(dòng)力學(xué)條件,根據(jù)過(guò)程化渣情況,采取高、低槍位靈活交替操作的模式,以便兼顧熔池液面和內(nèi)部攪拌的作用,消除爐渣面上出現(xiàn)的“死角”,消除渣料結(jié)坨,加快成渣。在確保合理的化渣動(dòng)力學(xué)前提下,根據(jù)過(guò)程化渣情況,合理調(diào)控渣中FeO 含量與熔池過(guò)程溫度控制,確保過(guò)程化渣的動(dòng)力學(xué)條件。

4 生產(chǎn)效果分析

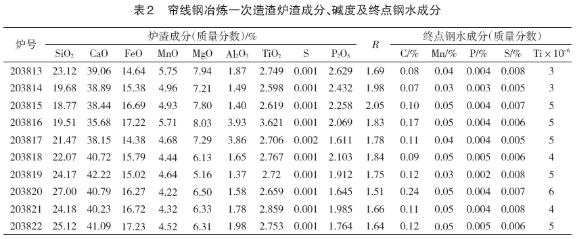

部分爐次一次造渣爐渣成分、堿度及終點(diǎn)鋼水成分見(jiàn)表2。

由表2 可知:1)一次倒渣渣堿度大部分在1.5~2.0 之間,只有1 爐爐渣堿度高于2.0,基本滿足目標(biāo)要求。2)一次倒渣渣中FeO 在15%~18%。實(shí)踐證明,爐渣具有良好的流動(dòng)性,一次倒渣幾乎可以全部倒凈,起到了很好的脫磷脫鈦效果,一次脫磷率達(dá)到了60%以上,一次脫鈦率達(dá)到90%以上。終點(diǎn)C 含量平均0.12%,P 平均0.003 9%,Ti 為4.5×10-6,脫磷率達(dá)到了95%以上,脫鈦率達(dá)到了98%以上,滿足了簾線鋼對(duì)終點(diǎn)P<0.008%、終點(diǎn)Ti<10×10-6的要求,為精煉環(huán)節(jié)控制夾雜物的含量尤其是TiN 含量創(chuàng)造了良好的條件。

5 結(jié)論

5.1 冶煉采用雙渣留渣工藝,終點(diǎn)P<0.008%,終點(diǎn)Ti<10×10-6,滿足了簾線鋼對(duì)P 和Ti 的要求。

5.2 一次造渣堿度控制在1.5~2.0,F(xiàn)eO 控制在15%~20%,爐渣具有好的流動(dòng)性,便于一次倒渣。

5.3 二次造渣時(shí)加入適當(dāng)?shù)氖⑸埃軌蚝芎玫卮龠M(jìn)化渣,提高爐渣流動(dòng)性,提高脫磷能力。

5.4 對(duì)留渣爐次采取爐渣固化操作,實(shí)行每爐確認(rèn)制度,可防止兌鐵發(fā)生噴濺。

參考文獻(xiàn):

[1] 王勇,王全禮,李永東,等. 簾線鋼Lx72A 夾雜物控制技術(shù)[C]//爐外處理·煉鋼·連鑄,2005 年中國(guó)鋼鐵年會(huì)論文集:453-456.

[2] 王杰,曾加慶,楊利彬. 復(fù)吹轉(zhuǎn)爐雙渣法脫磷冶煉工藝一次倒?fàn)t溫度最優(yōu)化選擇[J]. 煉鋼,2015,31(4):34-37.

[3] 劉效森,王念欣,賈崇雪,等. 濟(jì)鋼120 t 轉(zhuǎn)爐留渣操作工藝的實(shí)踐[J].河北冶金,2010(4):25-26.

[4] 王新華. 氧氣轉(zhuǎn)爐“留渣+雙渣”煉鋼工藝技術(shù)[C]//2014 年低成本煉鋼共性技術(shù)研討會(huì)論文集,南京:2014.