1 基本原理

軋鋼爐窯的余熱利用技術主要通過余熱換熱來實現,高溫煙氣余熱被引至余熱系統,與常溫水換熱后溫度降低,通過風機引出,排人煙囪,常溫水被加熱至所需蒸汽參數并入高溫管網利用。

2 工藝流程

1)余熱換熱工藝 根據軋鋼生產線余熱特點 煙氣的成分、溫度和煙氣量 選擇合適的余熱鍋爐系統。高溫煙氣進入余熱鍋爐,經過換熱溫度降低,同時常溫水通過省煤器、蒸發器、過熱器加熱為所需過熱蒸汽。冷軋退火爐煙氣溫度較高、煙氣量較小,考慮其特點,采用熱管與水管相結合的余熱回收利用方式;加熱爐考慮煙氣含塵量較少、煙氣量和煙氣溫度變化較大等特點,設計與之相匹配的水管鍋爐,滿足煙氣負荷變化。

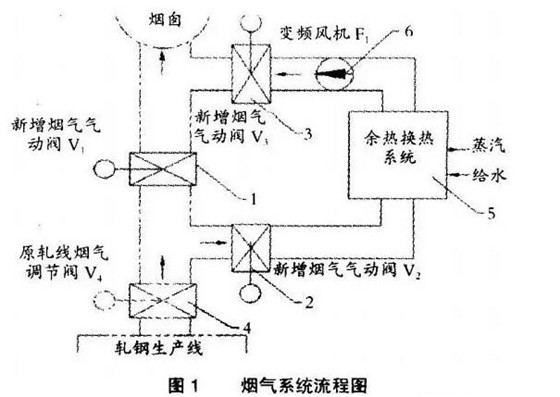

2)煙氣系統工藝 煙氣系統工藝流程如圖1。軋鋼生產線的廢氣改造前從煙道至煙囪直接排出,為回收余熱,在軋鋼生產線煙道的調節閥后引出余熱系統的進口煙道,煙氣在余熱系統換熱后經新增風機后通過余熱系統出口煙道引入原煙道或煙囪。主要工5藝流程 余熱系統煙道閥門 2、3 打開,風機啟動,關閉閥門 1,此時煙氣流向為爐窯→閥門 2→余熱換熱系統 5→風機6 →閥門 3→ 煙囪;當系統切出時閥門 1打開,閥門 2, 3關閉,煙氣按改造前流動方向。

3)控制系統

除上述煙氣控制系統外,還有汽水控制系統。汽水系統 引至管網→純水箱→ 經純水泵 除氧器→ 經給水泵 鍋爐省煤器→鍋爐蒸發器→鍋爐過熱器→并入管網→至用戶使用。

3 關鍵技術

1)不同煙氣余熱資源余熱鍋爐定制技術。針對不同爐窯煙氣余熱,重點分析燃料種類、流量變化、溫度波動、爐壓要求、空間位置受限等因素,定制合適的余熱鍋爐類型、出力、蒸汽壓力及溫度等關鍵工藝參數。確保煙氣余熱回收系統的影響在軋鋼生產線要求的壓力波動范圍內,產生的蒸汽并入用戶蒸汽管網。

2)與軋鋼主體工藝耦合的控制系統技術。增加變頻引風機,克服余熱鍋爐的阻力,引用原生產工藝的爐壓信號和原調節閥的開度信號通過風機的變頻進行控制,使爐壓控制在一定范圍內,不影響軋鋼生產工藝,同時采用風機變頻技術減少電耗。

3)具有“一鍵啟動”等自動控制技術。煙氣余熱回收系統自動化程度較高,比如“一鍵啟動”、汽包水位自動控制、爐水水質自動控制、除氧器自動控制等,提高系統的安全性和穩定性,同時不需要新增操作人員。

4)余熱回收量與投資的匹配與最優。通過技術經濟性分析比較得到余熱回收量和投資額的最佳匹配點。

4 結語

我國鋼鐵行業僅大型軋鋼加熱爐就有 5000 余座,這些爐窯排煙溫度普遍較高,大部分熱量未被利用直接排出,造成能源浪費,未來余熱回收利用空間很大,值得關注。