轉(zhuǎn)爐用扭力桿系統(tǒng)振動理論研究

吳林峰,王文

( 華北水利水電大學(xué)機(jī)械學(xué)院,鄭州450008)

摘要: 扭力桿系統(tǒng)的動態(tài)特性對轉(zhuǎn)爐設(shè)備工作的可靠性有著重要影響,研究其振動頻率和陣型是設(shè)備自主創(chuàng)新的關(guān)鍵技術(shù)之一。綜合考慮扭力桿系統(tǒng)實(shí)際結(jié)構(gòu)組成,提出了均質(zhì)桿和集中質(zhì)量桿一端鉸支另一端簡支反對稱彎曲振動梁、均質(zhì)桿和集中質(zhì)量桿一端固支另一端簡支反對稱彎曲振動梁等四種振動模型。以某廠150t氧氣頂吹轉(zhuǎn)爐扭力桿系統(tǒng)為例進(jìn)行了理論計(jì)算。結(jié)果表明,扭力桿系統(tǒng)振動模型采用集中質(zhì)量桿一端固支和一端簡支反對稱彎曲振動梁模型更合理。并用有限元法對其正確性進(jìn)行了驗(yàn)證,兩種方法的計(jì)算結(jié)果吻合,都可以對扭力桿系統(tǒng)進(jìn)行研究,但是理論解更為簡單方便,便于工程技術(shù)人員直接引用,為指導(dǎo)工程實(shí)際設(shè)計(jì)和生產(chǎn)提供了理論基礎(chǔ)。

關(guān)鍵詞: 轉(zhuǎn)爐;扭力桿系統(tǒng); 振動梁模型;理論解;有限元解

扭力桿能夠利用自身的彈性扭轉(zhuǎn)變形儲備能量、傳遞扭矩、協(xié)調(diào)輸出力矩平衡及在柔性支撐中取代體積較大的軸承等功能,在大小型設(shè)備上都得到了廣泛的應(yīng)用[1]。對于扭力桿( 系統(tǒng)) 的研究,有數(shù)值法[2 - 3]、實(shí)驗(yàn)測試法[4]、剛度精度求解法[5 - 6]以及利用攝動法進(jìn)行可靠性設(shè)計(jì)[7]等方法。以上研究都是對扭力桿系統(tǒng)進(jìn)行的靜態(tài)研究。

大型轉(zhuǎn)爐用扭力桿用于儲存現(xiàn)代轉(zhuǎn)爐快速搖爐傾動過程的沖擊振動,是減緩快速搖爐對傳動系統(tǒng)的沖擊,避免潑鋼等惡性事故發(fā)生,保障生產(chǎn)安全的重要組成部分。扭力桿系統(tǒng)的靜態(tài)研究不能完全滿足生產(chǎn)需要,而對扭力桿( 系統(tǒng)) 的動態(tài)特性研究只有鄭龍捷[8]對大噸位用扭力桿異常振動進(jìn)行了研究。

我國對于大型轉(zhuǎn)爐設(shè)備建設(shè),目前依靠引進(jìn)國外設(shè)計(jì)技術(shù),利用國內(nèi)制作和安裝技術(shù)進(jìn)行建造[9]。同時設(shè)備引進(jìn)時,加之國外對相關(guān)技術(shù)的保密,沒有任何產(chǎn)品相關(guān)的核心技術(shù),國內(nèi)對大型轉(zhuǎn)爐的設(shè)計(jì)技術(shù)和使用技術(shù)一直處于探索階段,嚴(yán)重束縛了轉(zhuǎn)爐煉鋼設(shè)備的自主創(chuàng)新與開發(fā)。因此,對扭力桿系統(tǒng)進(jìn)行動態(tài)理論研究,具有重要的理論指導(dǎo)和工程應(yīng)用價值。

本文綜合考慮轉(zhuǎn)爐用扭力桿系統(tǒng)可能存在的振動模型,提出新的扭振理論設(shè)計(jì)方法,并進(jìn)行三維全尺寸有限元數(shù)值計(jì)算,對理論方法的可行性進(jìn)行驗(yàn)證。

1 扭力桿系統(tǒng)振動模型建立

扭力桿位于減速機(jī)箱體下方,安裝在兩端支承軸承座上。爐體制動時,由于爐體與減速機(jī)整體繞耳軸轉(zhuǎn)動,減速機(jī)下部左右兩傳力曲柄,一個受拉,一個受壓,將傾動機(jī)構(gòu)傳來的力矩傳遞給扭力桿,在曲柄兩端形成大小相等、方向相反的一對力偶,使扭力桿發(fā)生扭轉(zhuǎn)變形從而起到支撐與緩沖作用[10]。對于呈現(xiàn)空間布置的扭力桿而言,其振動模態(tài)復(fù)雜,包括扭轉(zhuǎn)模態(tài),縱向彎曲模態(tài),橫向彎曲模態(tài)等。實(shí)際工作中,與扭力桿系統(tǒng)工作特性最相關(guān)的是傾動自振模態(tài),就是扭力桿曲柄對扭力桿軸線的反對稱的彎曲模態(tài)。因此,研究扭力桿對自振模態(tài)的傾動自振頻率成為研究的關(guān)鍵。

對扭力桿系統(tǒng)建立如圖1所示的坐標(biāo)系,規(guī)定扭力桿軸為x軸,其中有軸向竄動的一端為正向,有軸向定位一端的支承軸承對稱中心線與x軸的交點(diǎn)為原點(diǎn)(記為點(diǎn)1) ,兩個傳力曲柄對稱中心線與扭力桿軸線交點(diǎn)記為2和3,有軸向竄動的支承軸承對稱中心線與扭力桿軸線的交點(diǎn)記為點(diǎn)4。

1. 1 均質(zhì)桿一端鉸支、一端簡支反對稱彎曲振動模型———模型一

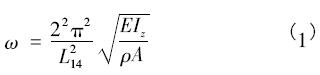

如果僅考慮扭力桿質(zhì)量,不考慮傳力曲柄、傳力塊和卡盤質(zhì)量,將扭力桿等效為一等直圓桿(如圖2所示),有軸向定位的一端簡化為鉸支端、允許有軸向竄動的一端簡化為簡支端,則該振動模態(tài)對應(yīng)簡支梁振動的二階模態(tài)。根據(jù)振動理論的研究結(jié)果[11 - 13],該均質(zhì)桿一端鉸支、一端簡支反對稱彎曲振動模型模態(tài)圓頻率為

式中,E為彈性模量,Iz為扭力桿對z軸的轉(zhuǎn)動慣量,ρ為材料密度,A為扭力桿截面積。歸一化后的模態(tài)振幅為

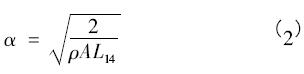

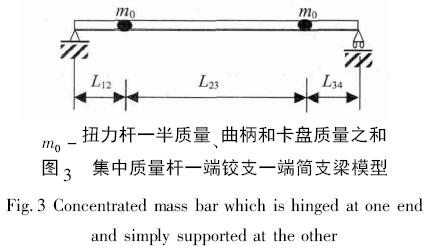

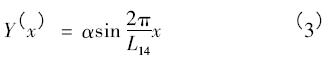

1. 2 集中質(zhì)量桿一端鉸支、一端簡支反對稱彎曲振動模型———模型二

如果考慮傳力曲柄、傳力塊和卡盤質(zhì)量,將扭力桿的質(zhì)量分兩部分考慮,分別和卡盤、曲柄質(zhì)量看作兩個集中質(zhì)量塊(作用在曲柄對稱中心線與扭力桿軸線交點(diǎn)2和點(diǎn)3處) 。建立一端鉸支一端簡支梁模型(如圖3所示) ,利用集中質(zhì)量法和瑞利法進(jìn)行求解。

設(shè)模態(tài)函數(shù)為

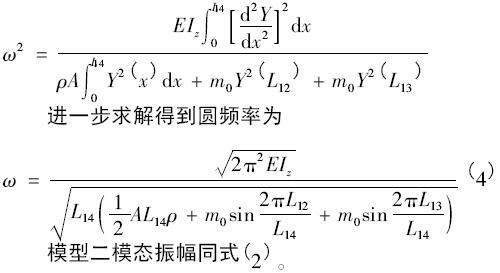

則根據(jù)振動動能等于振動變形的關(guān)系得到振動圓頻率為

1. 3 均質(zhì)桿一端固支、一端簡支反對稱彎曲振動模型———模型三

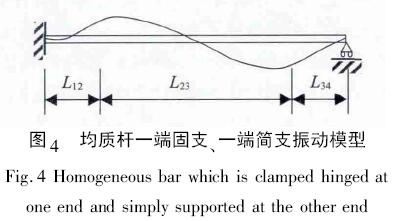

由于軸承有一定的寬度,其實(shí)際對扭力桿的支承,還不完全等同于鉸支。為此,將扭力桿有軸向定位的一端簡化為固支端,允許軸向竄動的一端簡化為簡支端(不考慮傳力曲柄、傳力塊和卡盤質(zhì)量) ,模型如圖4所示。

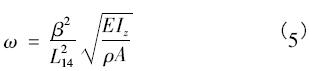

根據(jù)模型計(jì)算得到的二階模態(tài)的圓頻率公式為

式中,β = 2. 25π。

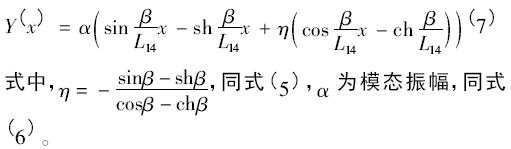

振幅為

1. 4 集中質(zhì)量桿一端固支、一端簡支反對稱彎曲振動模型———模型四

考慮傳力曲柄、傳力塊和卡盤質(zhì)量,利用集中質(zhì)量法,所建立的模型如圖5所示(有軸向定位的一端簡化為固支端、允許有軸向竄動的一端簡化為簡支端) 。

選取模態(tài)函數(shù)為

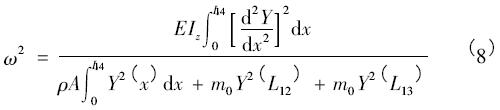

則根據(jù)振動動能等于振動變形的關(guān)系得到圓頻率為

2 質(zhì)量對振動頻率的影響

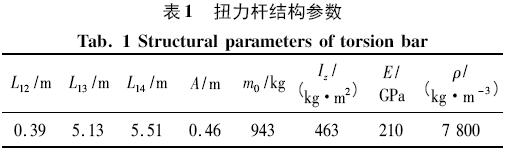

由式(1) 、式(2) 、式(4) 、式(5) 、式(6) 和式(8) 可推知不同模型扭力桿系統(tǒng)的圓頻率和振幅大小,再由頻率和圓頻率的關(guān)系求出頻率的大小。以某廠設(shè)計(jì)的150t氧氣頂吹轉(zhuǎn)爐扭力桿系統(tǒng)設(shè)計(jì)參數(shù)為例(如表1所示) 進(jìn)行計(jì)算,得到扭力桿系統(tǒng)的圓頻率和固有頻率以及振幅大小(如表2所示) 。

從表2計(jì)算結(jié)果可知:模型一和模型二兩者的圓頻率相差29.80 rad /s,頻率相差4.75 Hz,兩者振幅相等,這說明曲柄、傳力塊和卡盤質(zhì)量對一端固鉸支、一端簡支梁模型振動影響差別不是很大; 模型三和模型四兩者的圓頻率相差31.60 rad/s,頻率相差5.00Hz,這說明曲柄、傳力塊和卡盤質(zhì)量對一端固支、一端簡支反對稱彎曲振動模型影響差別也不是很大。但是,質(zhì)量對梁不同支承端方式影響很大,比如模型一二和模型三、四相比,圓頻率、頻率和振幅分別最大相差179.41 rad/s、28.56Hz 和7.9mm,這說明質(zhì)量對扭力桿系統(tǒng)頻率和振幅的影響不能忽略,結(jié)合扭力桿系統(tǒng)結(jié)構(gòu)的實(shí)際情況:扭力桿系統(tǒng),以扭力桿為主體,主體上有用來傳遞扭矩的曲柄、卡盤和傳力塊、在兩端有支承軸承(一端用來軸向定位,一端有軸向竄動),這些結(jié)構(gòu)相對于扭力桿系統(tǒng)來說,質(zhì)量影響不容忽視,模型分析中不能忽略。因此扭力桿模型研究考慮真實(shí)情況結(jié)果是: 即選擇集中質(zhì)量桿模型,同時扭力桿本體實(shí)際上是一端軸向固定、另一端是可以軸向竄動的模型比較接近實(shí)際,因此,選擇模型四分析扭力桿系統(tǒng)更為準(zhǔn)確和合理。

3 有限元計(jì)算結(jié)果分析

圖2~圖5所示的模型理論計(jì)算時作了一定簡化,例如,扭力桿本體軸向尺寸是變截面的、曲柄和卡盤長度非定尺寸,而理論分析計(jì)算是看作固定尺寸分析的,軸承有一定的寬度而理論分析中沒有考慮,這些與扭力桿系統(tǒng)結(jié)構(gòu)的真實(shí)尺寸還存在一定的差別,有必要用較為真實(shí)的三維結(jié)構(gòu)模型和接觸傳力方式進(jìn)行有限元計(jì)算,分析相應(yīng)的簡化對計(jì)算結(jié)果造成的影響。為了驗(yàn)證理論公式的合理性,考慮實(shí)際工況的接觸傳力方式,對扭力桿系統(tǒng)進(jìn)行了三維全尺寸結(jié)構(gòu)模型有限元方法數(shù)值計(jì)算。數(shù)值模擬扭力桿振動特性,通過對比分析,驗(yàn)證理論設(shè)計(jì)方法的可靠性和精度。

在模型中,充分考慮扭力桿兩端軸頸與軸承座的軸瓦接觸、傳力曲柄梅花軸頭與扭力桿端部的接觸,選用柔體-柔體的面-面接觸形式,選用非線性算法[14]進(jìn)行接觸計(jì)算。

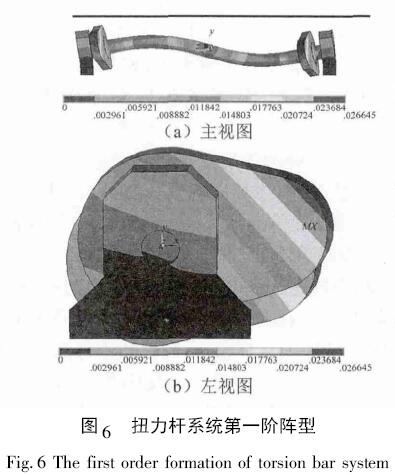

表3為有限元方法計(jì)算得到的扭力桿五階自振頻率,圖6為扭力桿系統(tǒng)第一階振動模態(tài)。結(jié)果顯示,一階模態(tài)是豎向反對稱彎曲模態(tài),二階模態(tài)為水平反對稱彎曲模態(tài),三階模態(tài)為水平對稱彎曲模態(tài),四階模態(tài)為豎向?qū)ΨQ彎曲模態(tài),五階模態(tài)為扭轉(zhuǎn)模態(tài)。

考慮傳力曲柄、傳力塊和卡盤質(zhì)量的集中質(zhì)量的一端固支、一端簡支的梁模型理論計(jì)算(模型四) 的一階頻率104.9Hz,與有限元方法計(jì)算的一階頻率107.70Hz值相差僅2.6%。模型四計(jì)算得到的模態(tài)振幅為0.019 25m,有限元計(jì)算一階振幅為0.027m,兩者相差28.7%。理論解比有限元解小,其原因是理論計(jì)算值只考慮了曲柄、傳力塊、卡盤的質(zhì)量,沒有考慮其相應(yīng)的幾何尺寸,有限元解將兩者都考慮了,所以理論解的模態(tài)幅值是指扭力桿上的值,而有限元解的模態(tài)幅值是指曲柄端部的幅值。以上誤差屬于工程設(shè)計(jì)使用的誤差范圍之內(nèi),理論模型四相應(yīng)的頻率、振幅計(jì)算公式可以用來支持實(shí)際工程設(shè)計(jì)應(yīng)用,尤其是振動頻率的理論公式,對研究扭力桿系統(tǒng)振動特性的通用性研究具有重要的指導(dǎo)意義。

該部分設(shè)計(jì),結(jié)合轉(zhuǎn)爐其他結(jié)構(gòu)部分的設(shè)計(jì),開發(fā)的150t國產(chǎn)化新轉(zhuǎn)爐,轉(zhuǎn)爐自2007年正式投入生產(chǎn)以來,搖爐速度為1.60r/mim,整個設(shè)備工作正常。該扭力桿系統(tǒng)的固有頻率遠(yuǎn)遠(yuǎn)高于轉(zhuǎn)爐設(shè)備的工作頻率,避開了發(fā)生共振的可能,可用以指導(dǎo)煉鋼生產(chǎn)實(shí)際。

4 結(jié)論

本文綜合考慮了扭力桿系統(tǒng)可能存在的四種模型并推導(dǎo)出四種模型的圓頻率和振幅理論公式。并以150t 轉(zhuǎn)爐扭力桿系統(tǒng)對四種模型進(jìn)行討論,得出扭力桿系統(tǒng)集中質(zhì)量桿一端固支、一端簡支梁模型更符合實(shí)際。又用有限元法對該模型理論解進(jìn)行了對比,得出以下結(jié)論:

(1) 集中質(zhì)量桿一端固支、一端簡支梁模型(模型四) 更符合扭力桿系統(tǒng)振動研究。

(2) 模型四的振動頻率和振幅理論公式在同類扭力桿系統(tǒng)設(shè)計(jì)時,只需要將扭力桿系統(tǒng)的結(jié)構(gòu)尺寸代入,可以直接引用公式計(jì)算。

(3) 由于接觸非線性的引入,使有限元計(jì)算工作量增大,而理論公式的計(jì)算比有限元法簡單方便,更適合工程設(shè)計(jì)人員使用。

參 考 文 獻(xiàn)

[1]吳林峰,尹曉春.轉(zhuǎn)爐用變截面自平衡式扭力桿扭轉(zhuǎn)變形的理論計(jì)算[J].工程力學(xué),2012,29(6):47-51.

WU Linfeng,YIN Xiaochun. Calculation formala for torsionaldeformation of self-balanced torsion bar with variable crosssectionin convertor [J]. Engineering mechanics,2012,29( 6) : 47 - 51.

[2]LEE K. A numerical method for dynamic analysis of trackedvehicles of high mobility[J].Journal of Mechanical Scienceand Technology,2000,14 (10) : 1028 - 1040.

[3]余楊,高瞻.轉(zhuǎn)爐旋轉(zhuǎn)接頭扭力桿防旋轉(zhuǎn)裝置及有限元分析[J]. 鋼鐵技術(shù),2010(1) : 8-12.

YU Yang,GAO Zhan.Finite element analysis of the antirotationdevice of rotary joint torsion bar in convertor [J].Iron & Steel Technology,2010(1):8-12.

[4]BARTHELAT F,WU Z,PROROK B C,et al. Dynamictorsion testing of nanocrystalline coatings using high-speedphotography and digital image correlation[J].ExperimentalMechanics,2003,43(3):331-340.

[5] 劉春節(jié),王正東. 圓形截面微型扭桿剛度的解析計(jì)算[J]. 工程力學(xué),2009,26( 7) : 35 - 38.

LIU Chunjie,WANG Zhengdong. Analysis of torsion rigidityof micro bars with circular cross section[J]. Engineering

[6]趙燕.全懸掛轉(zhuǎn)爐扭力桿和耳軸的扭轉(zhuǎn)剛度分析[J].北京聯(lián)合大學(xué)學(xué)報(自然科學(xué)版) ,2012,26(2):25-29.

ZHAO Yan.Torsion stiffness analysis of torque rod andtrunnion for full suspension convertor [J].Journal of Beijingunion University ( Natural Sciences ) ,2012,26 (2):25-29.

[7]張義民,賀向東,劉巧玲. 扭桿的可靠性優(yōu)化設(shè)計(jì)[J].汽車技術(shù),2002 ( 5) : 5 - 7.

ZHANG Yimin,HE Xiangdong,LIU Qiaoling. Reliabilitydesign of torsion bar diameter [J].Automobile Technology,2002(5):5-7.

[8]鄭龍捷. 轉(zhuǎn)爐扭力桿工作過程異常振動原因分析與改進(jìn)措施[J]. 冶金叢刊,2013( 5) : 37 - 41.

ZHENG Longjie.Analysis on abnormal vibration of torsion bardevice during operation and countermeasures [J].Metallurgical Collections,2013(5):37-41.

[9]齊堅(jiān),陶海銀. 國內(nèi)容量最大的全國產(chǎn)化下懸掛轉(zhuǎn)爐投產(chǎn)成功應(yīng)用多項(xiàng)中冶賽迪自主技術(shù)[J].中國鋼鐵業(yè),2009(5):31.

QI Jian,TAO Haiyin.The successful application ofindependent technology CISDI in Hanging converter with thedomestic production capacity of the largest one in the nationalproduction [J].China Steel,2009(5):31.

[10]吳林峰.轉(zhuǎn)爐托圈和扭力桿的設(shè)計(jì)理論分析[D].南京:南京理工大學(xué),2012.

[11]徐銘陶,周榮仁,趙邦義.振動分析基礎(chǔ)講義[M].重慶:重慶大學(xué)力學(xué)教研室,1982.

[12]張阿舟,諸德超,姚啟航,等.振動理論與分析[M].北京: 航空工業(yè)出版社,1996.

[13]吳福光,蔡成武,徐兆.振動理論[M].北京: 高等教育出版社,1987.

[14]MOAVENI S.Finite element analysis—theory and applicationwith ANSYS[M].3rd ed. Beijing: Electronic IndustryPress,2008.