王善增,陳國忠,匡洪鋒

(寶鋼集團廣東韶關鋼鐵有限公司,廣東 韶關512123)

摘 要:韶鋼7號高爐在爐溫控制、優化休風復風操作、最大限度杜絕漏水入爐、改善爐前操作等方面取得較大進步,改變了風口小套大量燒損和爐缸側壁溫度頻繁升高的被動局面,高爐生產進入良性循環。

關 鍵 詞:高爐;高爐操作;技術進步

寶鋼集團廣東韶關鋼鐵有限公司(以下簡稱“韶鋼”)7號高爐有效爐容2500m3,設有3個出鐵口,采用工業循環水冷卻,2005年8月18日建成投產。近年來由于多種原因,爐溫波動大,風口燒損頻繁,尤其每次休風后復風基本上都有風口小套燒損,2013年平均每月燒損風口小套11.5個,其中前端燒壞的比例占71%,爐缸側壁溫度頻繁異常升高,嚴重制約高爐生產。2014年通過強化爐溫控制,優化休風復風操作,控制入爐Zn負荷及采用硅石調爐渣技術,扭轉高爐被動局面,爐溫穩定性和可控性大幅提高,4月至12月燒壞風口小套lO個,2015年l-9月燒壞2個,特別是2015年2月停爐年修了1個月復產及8月8日在沒加休風料情況下,故障休風34.5h,都沒有風口小套燒損,風口小套燒損問題得以解決。2015年6月在2號鐵口區域停溝后,泥包侵蝕,爐缸側壁溫度升高,但溫升速度較緩,鐵口投入,修復泥包后溫度即下降。

1 爐溫控制進步

1.1 選擇合理的爐渣堿度

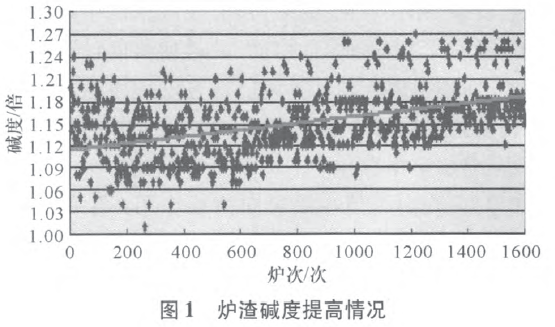

爐溫合適和穩定是高爐操作的核心。7號高爐的爐溫長期以來波動較大,鐵水含Si量與鐵水物理熱匹配程度差,對爐內外造成了較大影響.分析認為主要是爐渣堿度控制較低,爐渣性能不穩定,在實際操作中過分關注鐵水含S,總認為提高爐渣堿度降低鐵水[S]會嚴重影響渣鐵流動性和爐缸活躍,因而忽視降[Si],其實高[Si]才是主要影響。2014年4月將爐渣堿度由1.12倍提高至1.18倍(如圖1),2015年更是提高到1.2~1.23倍后,[Si]下降明顯,鐵水物理熱更足更穩,渣鐵流動性更好。

1.2 爐溫調控精細化

以往操作中加輕料的隨意性較大,同時煤粉調節幅度很大,造成爐溫調控更加困難。2014年值班工長操作實行精細化管理,一是基本杜絕加輕料提高爐溫。二是及時小幅度調整煤量,以維持穩定的燃料比,一般煤量變動都在0.5t/h以內;三是操作時重點關注鐵水溫度,2014年1~6月份鐵水平均溫度由1486℃升高至1495℃,2015年達到1498℃,鐵水穩定率大幅好轉。

1.3 優化休風料結構

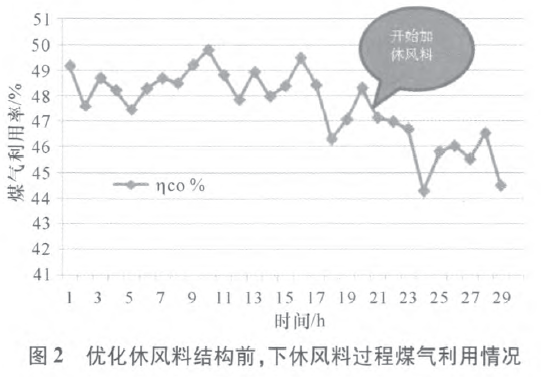

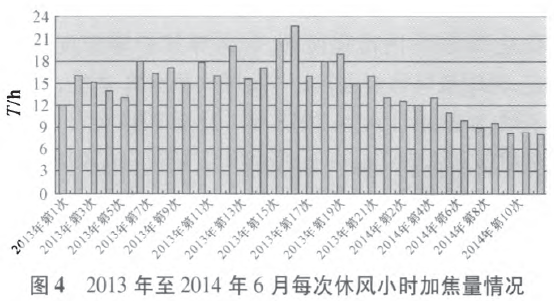

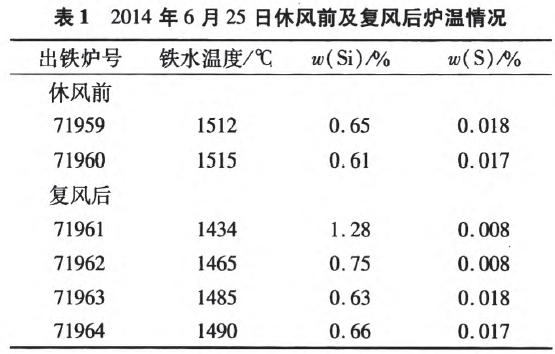

以往的休風后復風,爐溫都低,為了提高復風后的爐溫,在爐腹的這一段休風料退礦率高達45%~50%,爐腰段退礦率在38%左右,造成下休風料的過程中煤氣利用率下降幅度大,鐵水溫度無法保證,復風后都是[Si]高,物理熱低,爐前出渣鐵工作被動,風口套很快燒損。2014年6月25日計劃休風定修17 h,優化每段休風料的退礦率,爐腹、爐腰段的退礦率都是28%,空焦數量減少且較為分散,與2013年4月15日同樣17h相比(圖2),下休風料過程中煤氣利用率下降幅度明顯減小(如圖3),復風后爐溫快速提升,[Si]高時間短(見表1),休風用焦量下降幅度大(如圖4)。

1.4 優化復風操作

復風后恢復風量采用前快后慢的原則。在送風比1.0前要快速加風,同時通過加濕措施控制爐缸理論燃燒溫度在2200℃以內,最大濕度可以用到25~30g/m3,送風比1.0后開始噴煤,減少加濕以穩定爐缸理論燃燒溫度,風量加至4300 m3/min時加風要慎重,必須在爐溫足夠時才能繼續加風。

1.5 杜絕冷卻設備漏水入爐

大量漏水入爐不僅影響爐溫控制,還會造成爐墻結厚,氣流分布失常,漏水進入爐缸炭磚部位后會產生汽化,阻礙熱量導出,爐缸側壁溫度就會異常升高,形成惡性循環,高爐生產難以為繼。7號高爐已投產十多年,冷卻設備損壞漏水不可避免,為此每周要進行1—2次冷卻設備查漏工作,發現漏水的及時控水,利用休風機會拆分管頭,能穿管的進行穿管修復,無法修復的掐死進水灌漿封堵.風口小套漏水達到2個要馬上休風更換。在休風減風過程中,根據風量風壓情況,及時調節漏水設備的進水量,最大限度減少漏水入爐。

2 采用硅石調爐渣技術

燒結礦產能不足,燒結礦堿度一般在1.85倍左右且波動較大,為了調到合適的爐渣堿度,經常會配加含SiO2在17%左右的磁鐵礦,尤其在休風料時在某些料段配加量達到9%,該礦品位較低,含Al2O3較高,還原性較差,開始軟化溫度相對低,基本沒有軟化區間,熔融區間區別不大,容易造成高爐內軟熔帶上移,影響高爐透氣、透液性,直接影響高爐的順行,對爐溫及爐渣性能也有較大影響.2014年4月起采用含SiO2在97%以上的硅石調爐渣后,由于硅石用量少且干凈,爐料結構簡單,爐況順行良好。

3 控制入爐料Zn含量

對每次更換下的風口小套進行觀察,發現前端均粘結大量的Zn,且在該部位有侵蝕孔洞現象,主要是Zn在爐內富集循環,容易導致爐墻渣皮不穩定,同時破壞焦炭強度,引發煤氣流分布紊亂,爐況不順,爐缸不活躍等。2013年1月至2014年3月Zn負荷最高1.59kg/t—P,平均0.7kg/t—P,2014年4—12月下降明顯,平均0.52kg/t—P。2015年1—9月平均0.36 kg/t—P。

4 爐缸側壁溫度控制的技術進步

近幾年爐缸側壁溫度異常升高嚴重制約高爐生產,為此常采用停富氧、減風甚至休風鎮靜等措施,容易造成爐況失常。引入炭磚殘厚計算后,能夠及時了解到炭磚剩余厚度,分析溫度異常升高的原因。在日常操作上重視大風量,充足的爐溫,以活躍爐缸,減少渣鐵環流對爐缸側壁的沖刷。爐缸側壁溫度明顯升高時,適當減少富氧量,維持風量穩定。鐵口區是薄弱環節,應加強鐵口操作,確保鐵口深度3200—3400mm,及時修復破損泥包。2014年7號爐側壁溫度異常升高的次數大幅減少,2015年1~9月沒有出現爐缸側壁溫度異常升高的現象,生產技術指標得到優化。

5 改善爐前操作

7號高爐曾采用3個鐵口輪流出鐵,對爐缸均勻有幫助,但鐵口出鐵間隔都在4h左右,炮泥燒結時間過長,容易出現鐵口難開,反過來影響爐況,增加爐前工作量。采用2個鐵口輪流出鐵后,鐵口工作穩定率明顯改善,同時嚴抓零間隔出鐵,確保爐內渣鐵能及時排出。重視炮泥質量改善,質量好的炮泥可以確保鐵口泥包工作穩定,穩定鐵口深度在3200—3400mm,減少鐵口燒氧,保護鐵口區域的爐墻不被快速侵蝕,延長高爐壽命。

6 小結

1)合適穩定的爐溫是維持高爐長期順行穩定及減少風口套燒損的根本,而爐溫控制需要精細化的操作調控,同時杜絕冷卻設備漏水入爐。

2)Zn在高爐中會不斷的循環富集,對爐墻渣皮穩定及爐況順行有極大破壞力,還會導致爐墻結厚、爐體長高等危害,需減少入爐料的含Zn量。

3)大風量操作及改善炮泥質量,控制合理的鐵口深度,對減緩爐缸側壁溫度升高具有重要作用。

4)7號高爐在鐵水溫度控制方面取得了很大進步,但鐵水含Si仍在0.5%以上,在同類型高爐中屬較高水平,需進一步優化操作控制,使鐵水[Si]控制在0.4%—0.45%。