張海松,李曉堂,謝國威,段少培

( 中鋼集團鞍山熱能研究院有限公司,遼寧 鞍山114000)

摘 要: 為最大限度利用燒結余熱資源提出一種新工藝,將燒結大煙道煙氣與環冷機廢氣顯熱結合,采用偏心徑向熱管技術對其余熱回收利用。不增加額外的動力消耗,利用“煙筒效應”將通常排放至大氣中的環冷冷卻廢氣引至燒結機尾部對其余熱回收利用,擴大了煙氣溫度回收范圍,給出了詳細的可行性理論分析并在實際工程中進行應用研究。結果表明,新工藝在不增加額外動力消耗的前提下,不僅余熱資源利用率提高25%,而且在一定程度上解決了因煙氣溫度過低易發生低溫腐蝕的難題,系統可靠性大大提高,使用壽命提高了3 年。

關 鍵 詞: 偏心徑向熱管; 余熱回收; 低溫腐蝕; 燒結; 煙氣

引 言

國內鋼鐵企業燒結工序的能耗約占總能耗的15%,而燒結過程中燒結機風箱抽出的煙氣和燒結礦環冷機排出的冷卻廢氣所攜帶的熱量分別占燒結工序熱量收入的15%~20% 和40%~45%[1]。伴隨著能源利用和行業發展的嚴峻形勢,國內、外對燒結工序的余熱利用進行了大量的研究。日本住友金屬工業公司將冷卻機與燒結機一體化[2],采用完全循環雙通道方式對其余熱資源回收,使得余熱回收量達燒結工序能源總投入的30%。奧地利Voes-Stahl公司開發了EPOSINT 新工藝[3],不僅提高了燒結機日產量,還取得了顯著地節能減排效果。目前,國內燒結余熱利用的理論研究和技術水平滯后于燒結余熱工程的發展[4],回收利用的對象幾乎均為溫度較高的燒結礦顯熱和冷卻廢氣,存在大量余熱資源浪費的問題。董輝等提出一種燒結礦顯熱罐式回收技術[5],理論分析認為豎罐式余熱回收方式熱回收率可達80%。蔡九菊等提出了分級回收與梯級利用技術[6],實現余熱回收端與利用端“量”與“質”的匹配,最大限度地回收燒結余熱。然而,研究者們提出的技術手段從實施到推廣需要一段時間,工程實際效果有待驗證。

由國內的燒結余熱利用現狀可知,燒結余熱熱源品質整體較低、溫度波動大以及連續性差等自身特點使燒結工序余熱資源利用率相對較低[7]。除此之外,低溫露點腐蝕、系統可靠性低及使用壽命時間短等難題,對余熱回收設備提出了較高的要求,不僅使燒結余熱回收難度加大,也制約了其他惡劣工況下的能源利用。在此背景下,本研究提出了一種燒結工序顯熱回收的新工藝,將燒結大煙道顯熱回收與環冷機廢氣相結合,擴大煙氣回收范圍,采用偏心徑向熱管技術對其余熱回收利用,解決了燒結惡劣工況下設備使用壽命時間短、易發生低溫腐蝕和系統可靠性低等難題。

1 燒結余熱回收傳統工藝

1. 1 燒結煙氣顯熱回收方案

1. 1. 1 傳統技術方案設計及存在的問題

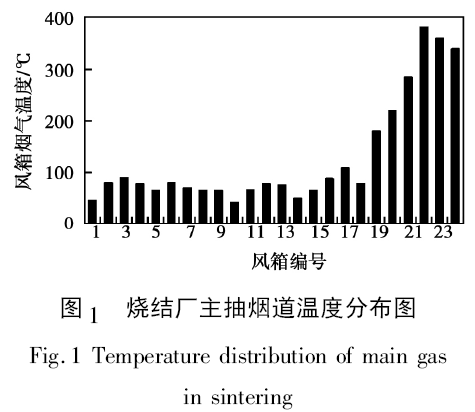

以某鋼廠燒結機為例,廠內有兩個主抽煙道,廢氣溫度分布如圖1 所示,煙道尾部風箱煙氣溫度從80~380 ℃ 不等,存在大量的熱量未被回收利用。經熱量核算,該鋼廠燒結的余熱利用率占總熱源比例不足30%。采用傳統利用方式,將部分風箱內的煙氣引入重力式熱管余熱裝置中對其進行回收,回收后的煙氣再引回煙道中,經處理排放到大氣中。

考察該鋼廠實際情況,取21號~24號導風管內的煙氣,溫度范圍在220~ 380℃之間,平均溫度約為330℃,對燒結廠內兩個主抽煙道尾部后5 個風箱內的煙氣進行回收利用,并網要求蒸汽壓力為1.96 MPa。應燒結生產工藝運行要求,余熱鍋爐的排煙溫度不能太低,當主抽煙道溫度降低至一定溫度時,會對主抽煙道、風機以及脫硫等設備產生嚴重的腐蝕。傳統方案采用重力熱管為傳熱元件,重力式熱管換熱器中的熱管經過中間隔板穿過循環煙氣箱體和鍋爐給水集箱,水側重力熱管外部為套管式結構,水在套管內被加熱,從而完成了熱量回收。

傳統的余熱回收裝置由于采用了軸向式熱管換熱設備,與一般換熱設備相比有諸多優勢,如傳熱效率高、良好的緊湊性以及較強的抗腐蝕能力等。但是,由于燒結工況較為惡劣和受技術水平限制,該技術方案仍存在較多的問題:

(1) 采用碳鋼-水重力熱管的工作溫度不允許超過250 ℃,而通常燒結發電要求的蒸汽溫度往往使其超過使用溫度,所以需配合其他換熱器使用。而軸向重力式熱管換熱器要求冷、熱流體水平流動,故軸向重力式熱管換熱器與其他換熱器組合使用時,換熱設備結構較為復雜,且整體設備相對較大。

(2)重力式熱管換熱器中的熱管經過中間隔板穿過循環煙氣箱體和鍋爐給水集箱,熱管與中間隔板的焊接點較多,易發生泄漏。一旦煙氣進入鍋爐給水集箱后,煙氣中的硫化物會從外側對水套產生露點腐蝕,導致鍋爐給水進入煙氣集箱,此時燒結機必須停產,否則會引起嚴重的事故。

(3)重力熱管一旦出現磨穿和泄漏現象后,煙氣就會進入熱管內部,由于煙氣中含硫化物和蒸汽,熱管內部會發生嚴重的露點腐蝕,同樣導致水套內的水泄露,設備會在短時間內報廢,造成很大的經濟損失。

(4)軸向重力熱管的熱流方向為熱管的長度方向,不凝性氣體易在端部聚集,等溫性能變差,不凝氣體使重力熱管的換熱面積減小,熱管的換熱性能大大降低。

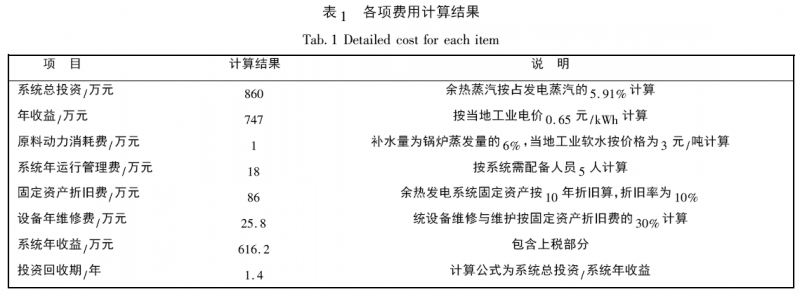

1. 1. 2 實際經濟評價

本工程實施后,理論上主抽煙道余熱裝置會增加主抽煙道的阻力,工程實踐表明,設備壓降相對總壓降可以忽略,故風機能耗基本不變。運營成本主要為汽水管路消耗的動能、水消耗以及人工成本,按年作業率0.82計算。通過傳統的方法對該燒結機尾煙氣余熱回收項目進行了初步工藝設計及計算,各項費用如表1 所示。

2 燒結余熱回收新工藝

2. 1 偏心徑向熱管技術

為提高燒結工序的余熱利用效率,最大化的利用余熱資源,設計采用偏心徑向熱管技術對環冷廢氣及大煙道煙氣顯熱進行回收利用。隨著燒結臺車移動至尾部之前,燒結已完成工藝要求,此時燒結料溫度高達1 200℃左右,這時的燒結料冷源來自常溫空氣。新工藝把環冷機III 段排出來的廢煙氣引至燒結機尾部臺車上方,代替冷空氣對尾部燒結料進行冷卻,經過合理的設計不增加其他動力消耗,煙氣依靠自身的抽力進入燒結機尾部風箱。從現場實測數據可知,環冷機III段廢氣的余熱進入燒結機尾部,風箱內的煙氣溫度在原有的基礎上進一步提高至386 ℃,排空的廢氣經合理的設計并不需要額外的動力消耗。中鋼熱能院自主開發的偏心徑向熱管換熱器科學地設計了徑向熱管偏心度,在焦化和鋼鐵行業的諸多惡劣的情況下表現出了巨大優勢,從根本上解決了國內焦爐和燒結煙道氣直接排放問題。

偏心徑向重力熱管與軸向熱管有所不同,它是由內管、外管、端蓋和充裝的工質組成的夾套結構,內、外管水平不同軸形成偏心徑向結構,其內管、外管和端蓋構成一個裝有工質的密閉空腔并形成一定的真空度,偏心徑向熱管工作示意圖,如圖2 所示。

徑向偏心重力熱管工作時,外管受熱后液池內的工質吸熱蒸發產生蒸汽,蒸汽上升至內管壁遇冷凝結釋放出汽化潛熱,熱量被內管中的冷介質帶走,冷凝液在重力作用下又回到液池吸熱再次蒸發,這樣不斷的完成熱管換熱的連續循環過程。以徑向熱管為傳熱元件的換熱器與一般軸向熱管換熱器相比優勢更明顯,優缺點對比如表2 所示。

偏心徑向熱管與普通軸向熱管均充分利用了熱傳導原理與致冷介質的快速熱傳遞性質,透過熱管將發熱物體的熱量迅速傳遞到熱源外,其導熱能力超過任何已知金屬的導熱能力,但徑向熱管與普通軸向熱管相比,有如下工作特點及優勢:

(1) 偏心徑向熱管由于偏心度合理,增加了內管外側與工質之間相變傳熱面積,大大提高了傳熱效率。

(2)實現了冷流體水平受熱,解決了軸向熱管難以在垂直流動的流體中應用的難題,且流體在管內流動,具有較好的承壓能力;

(3) 由于受熱段四周受熱,液體工質和蒸汽同時吸熱,蒸汽徑向傳輸距離短、流動壓差小,使得熱管內蒸汽溫度均勻、溫度梯度小,具有更好的等溫性能;

(4) 沿熱管工作介質流動方向,徑向熱管徑向橫截面要比軸向傳熱熱管的軸向橫截面大得多,克服了軸向熱管不凝性氣體易聚集在熱管頂部使冷卻段傳熱面積減小的缺點,因此徑向熱管理論上比軸向熱管傳遞的熱量多,且更能有效的提高熱管壁面溫度,防腐應用優勢更明顯;

(5) 熱管啟動時,加熱段表面立即受熱,受熱更加充分均勻,且工質蒸汽流速低,流動距離短,大大降低了啟動溫度,縮短了啟動時間,并消除了加熱段可能出現的過熱現象。

2. 2 工藝關鍵點設計計算

2. 2. 1 煙氣熱力計算

為不影響燒結正常生產,必須控制主抽煙道內的壓力不能過大,否則會引起嚴重的生產事故。為了使煙氣順利從環冷機流到燒結機尾部不消耗其他動力,煙道的抽力必須能克服煙氣在煙道內流動過程中產生的阻力損失,故須計算煙氣總阻力大小。將抽力用HZS表示,總阻力用HZ表示,根據工程實踐經驗抽力需滿足HZS≥1.2 HZ這一條件,其中1.2 為儲備系數。對于設計煙道的自生通風,抽力按式(1) 計算:

式中: ρao 、ρyo —標況下的空氣密度、煙氣密度,kg /Nm3 ; ta 、ty —環境空氣溫度、煙氣平均溫度,℃;H0 —煙道高度,m; b—當地大氣壓,Pa。

對于整個過程中的能量損失等于各煙道的沿程損失和各局部的損失總和,局部阻力損失由式(2)確定。

式中: hf—摩擦阻力損失,m; Δhf —局部阻力損失,m; hj —幾何壓頭損失,m。

(1) 沿程摩擦阻力

摩擦阻力損失包括煙氣與煙道壁及煙氣本身產生的粘性阻力損失,由式(3) 、(4) 確定:

式中: λ—摩擦系數; L—計算段長度,m; d—水利學直徑,m; ht —對應溫度下的速度壓頭,m; v —標況下煙氣的平均流速,m/s; γ0 —標況下煙氣重度,γ0= 1.28 kg /Nm3 ; β —體膨脹系數,1 /273; t —煙氣實際溫度,℃; g —重力加速度,m2 /s。

(2)局部阻力損失

局部阻力損失是由于煙氣流道斷面幾何形狀突然改變產生的,幾何形狀的改變必然導致煙氣流速與方向改變,是以額外的能量消耗即局部阻力損失為代價的。局部阻力損失主要是由流體內摩擦產生的漩渦耗散導致的,由下式確定:

式中: k—局部阻力系數。

(3) 幾何壓頭損失

煙氣經過豎直煙道時必然會產生幾何壓頭變化,煙氣上升需克服幾何壓頭,由下式確定:

![]()

式中: H —煙氣上升或下降垂直距離,m; γk —大氣實際重度,kg /m3 ; γy —煙氣實際重度,kg /m3。

根據現場實際條件,從環冷機III 段出來的煙道應本著盡量避免流通面積和流向突然改變的原則,現場管道設計將阻力損失降到最低。實際煙道計算分兩段,整個過程阻力消耗為109. 27 Pa,煙道的自生通風抽力為84 Pa,環冷機鼓風壓力經測試為50Pa,故總動力為134 Pa。由于滿足139 > 1. 2 ×109. 27 = 131. 1 Pa 的條件,故設計管道系統在不增加額外的動力消耗,可以實現煙氣自通風至環冷機尾部。

2. 2. 2 偏心徑向熱管換熱器設計計算

徑向熱管換熱器的計算,采用中鋼熱能院自主開發的計算機軟件進行計算,計算出工況下每排熱管的壁面溫度,通過合理的設計計算使其壁溫控制在露點腐蝕溫度以上,避免壁面溫度過低而發生腐蝕。對于徑向熱管蒸發系統計算結果,如表3 所示。

3 工程實際效果分析

3. 1 運行效果實測

通過新工藝在不增加其他動力消耗的前提下,利用了環冷機III 段的廢氣和大煙道煙氣顯熱。根據工程實際測試結果,排煙溫度由原來的165 ℃降為現在的120 ℃,所設計的余熱回收設備滿足了實際工藝要求,現場工況設計值與實測值對比,如表4所示。

3. 2 使用效果評價

采用偏心徑向熱管為換熱元件的換熱管部分使用壽命為5 年左右,與其他換熱器換熱元件相比壽命大大變長,即使單根換熱管損壞,也不影響整個設備的使用。尤其是防腐性能明顯優于重力熱管換熱器,使用3 年未發生腐蝕現象,換熱系統沒有因換熱管而導致生產停機事故。

4 結束語

采用偏心徑向熱管技術對燒結工序中的環冷機冷卻廢氣和大煙道煙氣顯熱進行回收利用,不增加額外動力消耗,與傳統工藝相比,燒結余熱利用率提高了25%,使用壽命理論上為5 年,至今使用3 年未發生腐蝕現象和影響系統正常工作的事故。

新工藝提高了經濟效益,縮短了投資回報時間,解決了燒結大煙道余熱回收的低溫露點腐蝕、使用壽命時間短、設備體積復雜龐大、系統可靠性差等難題,實現了真正意義上的節能減排。該技術在惡劣工況下的余熱回收中,具有很大的推廣意義,尤其是易發生低溫腐蝕和對系統有較高安全要求的場合。

參 考 文 獻:

[1] 蔡九菊,王建軍,陳春霞,等. 鋼鐵工業余熱資源的回收與利用[J]. 鋼鐵, 2007,42( 6) : 1 - 7.

CAI Jiu-ju,WANG Jian-jun,CHEN Chun-xia,et al.Recoveryand utilization of waste heat resources in iron and steel industry[J].Iron and Steel,2007,42(6) : 1-7.

[2] REMUS R,MIGUEL A,MONSONET A, et al. Best available techniquesreference document for iron and steel production[R].Spain: European Commission Joint Research Centre Institute forProspective Technological Studies,2013: 167.

[3] Johann R,Hans S,Stefan H, et al. Selective waste gas recirculationsystem for sintering plants[J]. Metallurgies,2012,32( 1) : 25.

[4] 畢德貴,張忠孝,陳明.燒結工序余熱發電回收方案的熱力學分析[J]. 熱能動力工程,2013,28(3) : 315-320.

BI De-gui,ZHANG Zhong-xiao,CHEN Ming.Thermodynamicanalysis of calcination waste heat recovery schemes[J].Journal ofEngineering for Thermal Energy and Power,2013,28 (3): 315- 320.

[5] 董輝,李磊,劉文軍,等. 燒結礦余熱豎罐式回收利用工藝流程[J]. 中國冶金,2012,22(1) : 6.

DONG Hui,LI Lei,LIU Wen - jun,et al. Process of waste heat recoveryand utilization for sinter in vertical tank[J]. China Metallurgy,2012,22(1) : 6.

[6] 蔡九菊,董輝,杜濤,等. 燒結過程余熱資源分級回收與梯級利用研究[J]. 鋼鐵,2011,46(4) : 88.

CAI Jiu - ju,DONG Hui,DU Tao,et al. Study of staged recoveryand stepped utilization of waste heat resources during the sinteringprocess[J]. Iron and Steel,2011,46( 4) : 88 - 92.

[7] FENG HC,Wei Z,WU YL,TONG SG. Thermodynamic performanceanalysis and algorithm model of multi - pressure heat recoverysteam generators based on heat exchangers layout[J]. Energy Conversionand Management,2014,81: 282-289.

[8] 陳巍,李寶東,楊懿,等.一種燒結余熱綜合利用工藝及裝置[P]: 中國,ZL201310409124. 0,2013 - 09 - 10.

CHEN Wei,LI Bao-dong,YANG Yi,et al. A new equipment ofcomprehensive waster heat utilization of sintering machine[P].China,ZL201310409124. 0,2013 - 09 - 10.

[9] 張海松,戰洪仁,于浩男,等. 偏心徑向熱管與翅片管換熱器性能評價及分析[J]. 冶金能源,2016,35(6) : 1823.

ZHANG Hai-song,ZHAN Hong-ren,YU Hao-nan,et al. Evaluatingand analyzing for performanceof radial eccentric heat pipe and fintube heat exchangers[J]. Energy for Metallurgical Industry,2016,35(6) : 1823.

[10] 鍋爐房實用設計手冊編寫組. 鍋爐房實用設計手冊[M]. 北京: 機械工業出版社,2003: 145165.

Boiler room practical design handbook drafting group. Handbookof boiler room practical design[M]. Beijing: China MachinePress,2003: 145165.