王新華1,2,李金柱1,劉鳳剛3

( 1. 北京科技大學冶金與生態工程學院,北京100083; 2. 首鋼總公司,北京100043;3. 首鋼股份公司煉鋼廠,河北遷安064404)

摘 要: 對中國鋼鐵工業轉型發展時期需重點關注的轉爐煉鋼工藝技術進行了分析論述,認為: 1) 較低底吹攪拌強度的復吹轉爐應將底吹元件減少至4~6支,并采取根據鋼水碳氧積對底吹元件“動態維護”等措施,提高熔池實際攪拌效果,而大量生產低碳、超低碳鋼品種的鋼廠應將底攪強度逐步增加至0.1~0.15 m3 /( t·min) ; 2) 隨鋼鐵工業去產能逐步深入,會有相當數量轉爐富余、閑置,有條件鋼廠應利用其進行鐵水脫磷預處理,采用“脫磷轉爐+ 脫碳轉爐”煉鋼工藝技術。為此,脫磷轉爐須采用大底吹攪拌強度,并注意解決脫碳轉爐熱量不足問題; 3) 應加強轉爐爐氣分析吹煉控制技術研發,具備條件鋼廠可嘗試首先取消“TSO”測定,由爐氣分析系統承擔碳含量控制任務,在此基礎上逐步對爐氣分析控制系統改進完善,最終由其承擔轉爐冶煉控制任務; 4) Simense VAI、Dofasco 公司等開發了轉爐全自動出鋼技術,將轉爐自動化、智能化生產提高到新水平,建議國內高水平鋼廠加快采用轉爐全自動出鋼技術。

關鍵詞: 轉型發展; 復吹轉爐; 脫磷預處理; 爐氣分析; 自動出鋼

1 概述

中國鋼鐵工業經過近20 年快速增長之后,進入了轉型升級發展時期,目前面臨著化解過剩產能的巨大壓力。據中國鋼鐵工業協會統計[1],2014 年國內粗鋼產能為11.3億t; 國務院“關于鋼鐵行業化解過剩產能實現脫困發展的意見”提出[2],從2016 年開始用5 年時間再壓減粗鋼產能1~1.5億t; 中國鋼鐵工業協會預測[3],2016 年粗鋼產量或將降低至7.83億t,2020 年降低至7.02億t, 2025 年至6.24億t,2030 年至5.6億t。

20 世紀70 年代后期至90 年代末,美、英、德、日等國都經歷了鋼鐵工業轉型和化解過剩產能的時期。以日本為例, 1973 年粗鋼產量達到峰值1. 19億t( 包括2 089萬t 電爐鋼) , 1999 年粗鋼產量降低至9 419萬t( 包括2 983萬t 電爐鋼) ,如只考慮高爐-轉爐流程鋼廠,此期間新日鐵、川崎制鐵、NKK、住友金屬、神戶制鋼等企業鋼產量合計減少了30 %以上。圖1[4]為住友金屬和歌山鋼鐵廠歷年來鋼產量變化情況,在20 世紀60 年代日本鋼鐵快速發展時期,該廠鋼產量增加至900 萬t /年以上,70 年代后鋼產量逐步降低,5座高爐有3 座先后被關閉,2個煉鋼廠變為一個廠生產,鋼產量最終縮減至425 萬t /年左右。與和歌山鋼鐵廠相同,日本大多數高爐-轉爐流程鋼廠,如新日鐵公司的室蘭、名古屋、八幡鋼鐵廠,川崎制鐵公司的千葉、水島鋼鐵廠,NKK 公司的京濱鋼鐵廠等,都有類似關停部分生產設施大幅縮減產能的經歷。

中國鋼鐵工業在今后10~15 年間要大幅縮減過剩產能,除部分競爭力落后鋼廠被淘汰之外,大多數鋼廠須采取關停部分生產設施縮減產量的舉措,低開工率、低負荷生產有可能成為“常態”,而在鋼鐵工業粗放式快速增長期間采用的許多工藝技術會變得不再適用,需要對其進行改進完善或開發新的工藝技術。本文以復吹轉爐底吹優化、“脫磷轉爐+ 脫碳轉爐”煉鋼工藝、轉爐爐氣分析吹煉控制、轉爐全自動出鋼為例,對新發展時期需重點關注轉爐煉鋼工藝技術進行了分析討論。

2 復吹轉爐煉鋼底吹工藝優化

頂底復吹轉爐煉鋼是20 世紀80 年代開發成功的重要煉鋼工藝,在主要由熔池上方氧槍供氧吹煉的同時,由爐底噴管吹入一定量氣體( Ar,N2,CO2,O2) 攪拌金屬熔池,可顯著改善熔池成分和溫度的均勻性,減少噴濺,加快脫磷、脫碳化學反應,降低冶煉終點鋼水氧含量和爐渣FetO 含量。

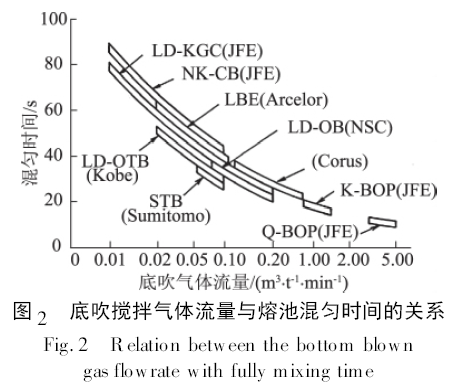

復吹轉爐底吹氣體對鋼液的攪拌強度以單位質量鋼液吹入氣體流量表示,圖2[5]為主要復吹煉鋼工藝所采用的底吹攪拌強度及其對應的熔池混勻時間。可以看到,復吹轉爐煉鋼可采用的底吹強度范圍很大,對熔池的攪拌混合作用隨底吹流量增加而增強,如當底吹強度由0. 04m3 /( t·min) 增加至0. 5 m3 /( t·min) 時,熔池混勻時間可由50 s 大幅縮短至25 s 左右。

最近,Kishimoto 等[6]對日本復吹轉爐煉鋼技術進行了分析評述,文中給出了日本51 座復吹轉爐的底吹噴管類型、底吹氣體種類和底吹攪拌強度。圖3 為據其數據得出的日本復吹轉爐底吹攪拌強度的分布情況,在統計的51 座轉爐中,只有8 座轉爐底吹強度在0. 05 ~ 0. 10 m3 /( t·min) ,大部分轉爐底吹攪拌強度在0. 1 ~ 0. 2 m3 /( t·min)( 33 座轉爐) ,另有10 座轉爐底吹強度在0. 3 ~0. 5 m3 /( t·min) ,所統計51 座轉爐底吹強度平均為0. 178 m3 /( t·min) 。

近15 年來國內復吹轉爐煉鋼發展很快,目前大中型轉爐絕大多數采用了復合吹煉工藝,在自主開發雙環縫型底吹噴管、底吹元件保護( 形成爐渣蘑菇頭) 、底吹與轉爐爐齡同步等方面都取得了很大成績[7-8]。但是,與日、韓等國復吹轉爐相比,國內轉爐底吹強度明顯偏低,除少數轉爐能達到0. 10 m3 /( t·min) ,絕大多數鋼廠實際采用的底吹強度僅在0. 05 m3 /( t·min) 左右。

除了底吹攪拌強度弱以外,國內轉爐底吹元件數量也顯著多于日、歐、韓等國復吹轉爐。國外底吹氣體為Ar、N2、CO2的復吹轉爐( 包括大型轉爐) ,普遍采用4 支底吹噴管,而國內轉爐除個別鋼廠采用4 支底吹噴管外,大多采用8~12 支底吹噴管工藝[9],某大型轉爐甚至采用了16 支底吹噴管。與日、歐、韓等國轉爐相比,國內轉爐底吹總流量就低,加之底吹噴管數多,單支噴管氣體流量顯著低于日、歐、韓等國鋼廠,因此容易堵塞( 尤其在爐役中后期) 。

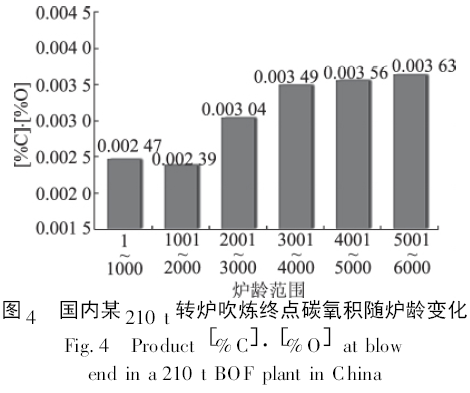

圖4 為國內某鋼廠210 t 復吹轉爐冶煉終點鋼水碳氧積平均值在不同爐齡范圍的分布情況,該廠轉爐采用12 支底吹噴管,底吹攪拌強度在0. 05m3 /( t·min) 左右,爐齡控制在6 500爐左右,以生產低碳、超低碳鋼為主。由圖4 可以看到,爐齡低于2 000爐時,碳氧積尚可在0. 002 5以下; 當爐齡增加至2 000 ~ 3 000爐時,碳氧積上升至0. 003 0以上;而在爐役中后期( 4 000爐以上) ,碳氧積大幅增加至0. 003 5以上。轉爐終點鋼水碳氧積隨爐齡增長而顯著提高的現象在國內鋼廠普遍存在,寶鋼、鞍鋼、馬鋼、鞍鋼等對此都有報道[10-13]。

國內鋼廠之所以普遍采用較弱底吹強度和較多底吹噴管工藝,主要是為了減輕對底吹噴管及周邊耐材的沖刷浸蝕,以使爐底與轉爐爐齡壽命達到“同步”。在采用濺渣護爐技術后,國內復吹轉爐實現了高爐齡和超高爐齡( 6 000 ~ 15 000爐) ,且即便在爐役后期,儀表顯示仍有一定底吹氣體流量,許多鋼廠以此為依據,宣稱實現了底吹與轉爐高爐齡、超高爐齡“同步”。須指出的是,絕大多數情況下,盡管底吹仍保持有一定流量,但實際攪拌效果已經大幅度減弱了。

在鋼鐵業粗放式快速發展時期,大多數鋼廠屬于“產量效益”型企業,多產鋼即可多獲得利潤。盡管大多數鋼廠在轉爐爐齡超過4 000 ~5 000爐后,如進一步提高爐齡其噸鋼耐材成本即會增加,且底吹攪拌效果降低還會增加合金消耗,降低鋼的潔凈度等,但由于高爐齡、超高爐齡有利于增產,而在粗放式快速增長時期增產獲得的收益更大,大多數鋼廠因而選擇了犧牲底吹攪拌效果以維持高爐齡或超高爐齡的策略。

鋼鐵工業進入轉型發展期后,低開工率、低負荷生產逐步成為常態,高產量不再等于高收益( 甚至相反) ,經營環境的重大改變促使鋼鐵企業對以往復吹轉爐工藝進行反思。日、歐、韓等國高水平鋼廠均高度重視轉爐底吹攪拌效果,為此甚至不采用濺渣護爐工藝,爐齡大多低于5 000 爐,德國蒂森-克虜伯等鋼廠轉爐爐齡甚至低于2 000爐。

近年來國內許多鋼廠開始采取措施增強轉爐底吹攪拌效果,如首鋼遷安鋼鐵公司將其210 t 轉爐的底吹元件數目由12 支減少至4 支,為適應底吹噴管數目減少后單支噴管氣體流量增加,將底吹噴管由雙環縫型改為三環縫型和集束管型。此外,遷鋼還采取了其稱之為“動態維護”技術加強底吹噴管的管理維護,其關鍵是根據終點鋼水碳氧積數據對底吹工藝進行調整,既要獲得良好底吹攪拌效果,又要防止爐底過度損耗,取得了令業內同行矚目的效果。

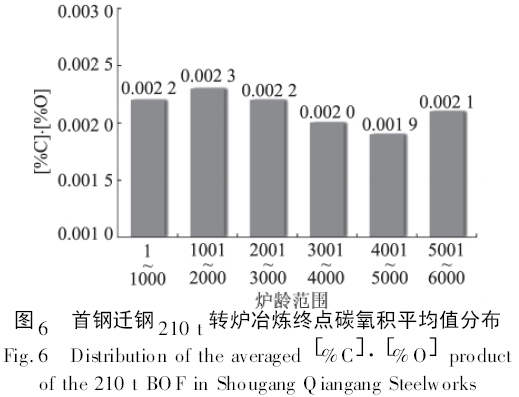

圖5 為首鋼遷鋼轉爐爐齡6 000 爐時的爐內爐底照片,爐底4 個底吹風口依舊清晰可見。圖6 為2016 年上半年遷鋼1 號轉爐終點鋼水碳氧積隨爐齡變化情況,可以看到,通過實施“動態維護”,整個爐役期間鋼水碳氧積均控制在0. 002 3以下。尤其在爐役中后期( 3 000 ~ 6 000 爐) ,碳氧積較爐役前期非但沒有增加,反而有所降低,仍可控制在0. 002 1以下。

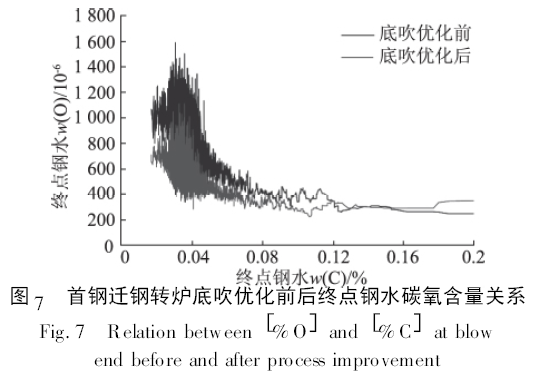

圖7 為遷鋼公司轉爐底吹工藝優化前后終點鋼水碳-氧含量之間關系的比較,其中共統計了11 500爐數據( 爐齡: 1 ~ 6 450爐) 。由于數據點多,為了更清楚地顯示新舊工藝碳-氧關系的不同,作圖時采用了微軟EXCEL 軟件中的移動平均分析方法,即按鋼液碳含量由低向高排序,對每20 個碳含量所對應的氧含量取一平均值,然后將所有平均值相連成曲線。

首鋼遷鋼公司以生產汽車、家電、硅鋼等冷軋薄板產品為主,轉爐終點鋼水碳含量絕大多數在0. 025 % ~ 0. 050 %。由圖7 可以看到,碳質量分數在0. 025 % ~ 0. 050 %,底吹工藝優化后鋼水終點氧質量分數降低了250 × 10 - 6 以上,僅鋼水氧含量降低一項,噸鋼即可減少0. 8 kg左右脫氧用鋁,降低成本8 元/t 左右。除此之外,遷鋼底吹工藝優化后,轉爐終點爐渣TFe 質量分數平均降低了4 %以上,脫磷效率有明顯提高,爐身部位耐材侵蝕減輕( 因此取消了噴補) ,更重要的是汽車板、家電板等產品品質有了顯著提升。

遷鋼公司通過減少底吹元件數目和根據鋼水碳氧積動態調整底吹工藝的技術,取得了上述令人矚目成績。但是,由于底吹流量仍較低,冶金效果與國外采用較大底吹強度的鋼廠仍有差距。JFE、新日鐵、加拿大Dofasco 等鋼廠復吹轉爐采用更大底吹攪拌強度( 大于0. 2m3 /( t·min) ) [14-16],吹煉終點碳質量分數控制在0. 035 %左右時,鋼液氧質量分數能控制在500 ×10 - 6以下,因此在降低成本、提高鋼品質、生產高品質鋼材方面可獲得更大收益。國內以生產低碳、超低碳鋼鋼材品種為主的高水平鋼廠應開展相關試驗研究,將底吹攪拌強度逐步增加至0. 10~ 0. 15 m3 /( t·min) ( 甚至更高) ,并解決底吹強度增加引起的爐底侵蝕加劇等問題。

3 “脫磷轉爐+ 脫碳轉爐”煉鋼工藝技術

20 世紀80 年代初期,日本鋼鐵企業開發成功鐵水脫硅、脫磷、脫硫預處理工藝技術( “三脫”預處理) [17-19],首先在高爐出鐵溝( 或魚雷罐、鐵水罐內) 對鐵水進行脫硅預處理,再在魚雷罐或鐵水罐內分別進行脫硫和脫磷預處理( 或同時脫磷脫硫預處理) ,然后在轉爐進行冶煉。該工藝大幅提高了脫磷、脫硫效率,減少了煉鋼熔劑消耗和爐渣量。但是,由于脫磷預處理在鐵水罐或魚雷罐內進行,罐內凈空不足使脫磷反應效率受到很大影響。

20 世紀80 年代后期,隨著日本鋼鐵業去產能進程發展,許多鋼廠開始利用富余或閑置的轉爐進行鐵水脫磷預處理。1989 年新日鐵名古屋鋼鐵廠開發了“LD - ORP”煉鋼工藝[18],將原第一煉鋼廠轉爐用于鐵水脫磷、脫硅、脫硫預處理,處理后鐵水由第二煉鋼廠轉爐進行煉鋼。住友金屬鹿島鋼鐵廠一煉鋼廠、NKK 福山鋼鐵廠三煉鋼廠、川崎制鐵京濱鋼鐵廠等則利用其原有3 座或2 座轉爐中富余出的一座轉爐進行鐵水脫磷、脫硅預處理( 該轉爐簡稱為脫磷轉爐) ,處理后鐵水由另外轉爐煉鋼( 稱之為脫碳轉爐) 。目前,日本鋼鐵企業廣泛采用了“脫磷轉爐+ 脫碳轉爐”煉鋼工藝,其中除少數脫磷轉爐為新建( 新日鐵住金和歌山鋼鐵廠[4],神戶加古川鋼鐵廠[20],JFE福山鋼鐵廠[21]) ,絕大多數脫磷轉爐為消減產能后富余或閑置的煉鋼轉爐。

采用“脫磷轉爐+ 脫碳轉爐”煉鋼工藝的益處主要有: 1) 有利于生產低磷、超低磷鋼,如抗酸管線鋼、優質厚板等; 2) 脫碳轉爐冶煉任務變得簡單( 主要是脫碳、升溫) ,吹煉終點命中率提高;3) 轉爐冶煉周期縮短,更易與快速爐外精煉、連鑄相匹配; 4) 煉鋼熔劑消耗和爐渣量大幅減少。首鋼京唐公司在國內鋼企中率先采用了此煉鋼工藝,目前應用比率在35 % ~ 40 %。

圖8 為首鋼京唐公司脫磷轉爐和脫碳轉爐終點[P]含量分布情況。該廠高爐鐵水磷質量分數在0. 11 %左右,經脫磷轉爐冶煉,w( P) 平均降低至0. 033 %左右,再經脫碳轉爐冶煉,鋼水w( P)平均降低至0. 010 % 左右,顯著低于傳統轉爐煉鋼工藝生產鋼水的[P]含量。在冶煉抗酸管線鋼等超低磷鋼種時,通過適當增加脫碳轉爐石灰用量,采用合理氧槍槍位與供氧強度等,可以穩定地將鋼水w( P) 降低至0. 008 %以下。

圖9 為首鋼京唐公司脫碳轉爐冶煉周期( 出鋼- 出鋼時間) 分布情況,為了對比也給出了同期傳統轉爐煉鋼工藝的冶煉周期( 鐵水未經脫磷預處理) 。經脫磷轉爐處理后的鐵水,碳、硅、磷含量降低,脫碳轉爐吹煉時間可縮短,加之脫碳轉爐不裝廢鋼,因此其冶煉周期較常規轉爐冶煉減少了5 min 左右。采用“脫磷轉爐+ 脫碳轉爐”煉鋼工藝,脫碳轉爐冶煉周期短,因此更容易與快速爐外精煉和高拉速連鑄相匹配,實現“轉爐- 精煉- 連鑄”產線快節奏運行。韓國浦項鋼鐵公司光陽鋼鐵廠增設了脫磷轉爐,每天冶煉50 爐以上,主要用于其快節奏煉鋼產線( 板坯連鑄通鋼量: 約4. 5 t /( min·流) ) 。由于生產節奏快,鋼水溫降少,該廠生產超低碳鋼,轉爐終點溫度可低至1 650 ℃。

近年來,由于鐵礦石磷含量逐步提高以及鋼廠“回吃”鋼渣等原因,鐵水磷含量呈增加趨勢。另一方面,國內鋼鐵業要實現轉型升級發展,必須進一步節能、降耗,減少爐渣等固體廢棄物排放,提高綠色化生產水平。鑒于“脫磷轉爐+ 脫碳轉爐”煉鋼工藝能夠大幅減少原材料消耗,降低爐渣排放量,并能夠提高鋼材品質,隨著鋼鐵工業去產能逐步深入,國內有條件的鋼廠應利用富余、閑置的轉爐進行鐵水脫磷預處理,采用“脫磷轉爐+ 脫碳轉爐”先進煉鋼工藝技術。

采用轉爐鐵水脫磷預處理工藝,底吹攪拌強度須遠大于常規復吹煉鋼轉爐,以新日鐵住金公司和歌山鋼鐵廠的脫磷轉爐為例[22],該轉爐底吹攪拌強度高達0. 38 m3 /( t·min) 。本節以下對脫磷轉爐必須采用強底吹攪拌的原因加以分析討論。

脫磷轉爐冶煉過程,脫磷反應或可在鐵水熔池內部、渣-鐵界面、泡沫渣內金屬液滴表面等處進行,其中熔池內部脫磷反應及其標準自由能變化可由式(1) 、(2) 表示[23-24],自由能變化則可由式(3) 計算:

脫磷轉爐鐵水[C]質量分數在3. 2 % ~4. 2 %,鐵液中氧活度a[O]主要被[C]控制,可表示為[24]:

式中,a( P2O5) 為脫磷反應產物P2 O5的活度; f[P]與f[C]分別為鐵液中[P]與[C]的活度系數; a[O]為鐵液中[O]的活度。

高碳鐵液中[P]和[C]的活度系數可分別由式(7) [25]和式(8) [24]算出( 忽略其它組元影響) ,取脫磷反應產物P2O5活度為1( 熔池內無爐渣) ,將式(6) 和以上相關數據帶入式(3) ,計算得出溫度1 320 ~ 1 360 ℃,w( C) = 3. 2 % ~ 4. 2 % 條件下,式( 1 ) 所示熔池內部脫磷反應ΔG 值在672 700 ~ 742 400 J /mol,表明脫磷轉爐金屬熔池內部,由于鐵水[C]含量高,[O]含量低,加之無堿性渣存在,脫磷反應基本上無法進行。

但是,由于脫磷轉爐采用頂吹氧方式,即便熔池[C]含量高,也可以通過調整氧槍槍位和供氧參數等將熔池上方爐渣中FetO 控制在較高質量分數范圍( 10 % ~ 15 %) ,在渣- 鐵界面或泡沫渣內金屬液滴表面發生如式( 9) 所示的脫磷反應,其標準自由能和自由能變化分別見式(10) [23-24]和式(11) ,式中γP2O5和NP2O5分別為渣中P2O5活度系數與摩爾分數; γFeO和NFeO分別為渣中FeO 的活度系數與摩爾分數。

首鋼京唐公司脫磷轉爐爐渣堿度w( CaO) /w( SiO2) 在1. 8 ~ 2. 2 內,Fet O 質量分數在10 % ~15 %,NFeO在0. 08 ~ 0. 13,P2O5質量分數在2. 5 %~ 8 %,N( P2O5) 在0. 015 ~ 0. 05。

煉鋼爐渣中P2O5活度系數可由式( 12) ) [23]計算,根據首鋼京唐公司脫磷轉爐爐渣成分,取w( CaO) = 40 %,w ( MgO) = 7. 5 %,N( FeO) 為0. 14,N( P2O5) 為0. 028,γFeO值選取3[24]。將以上數據與式(7) 和式(12) 計算出的f[P]和γ( P2O5) 帶入式( 11) ,由此計算出式( 9) 所表示的渣- 鐵間脫磷反應自由能變化值在- 74 800 ~ - 88 700J /mol,表明反應可以進行。

由以上分析可知,在轉爐脫磷預處理冶煉中,金屬熔池內部基本不能脫磷,因此必須采用大底吹氣體流量,加強對熔池的攪拌,促進熔池內部[P]向渣- 鐵界面傳輸,并在渣- 鐵界面發生脫磷反應,從而獲得高脫磷效率。

國內鋼廠如采用“脫磷轉爐+ 脫碳轉爐”工藝,該工藝難以支持脫碳轉爐高溫出鋼是應予以重視的另一問題,這主要是因為經脫磷轉爐冶煉后,鐵水碳、硅、磷、錳含量降低,而為獲得高脫磷效率又須將脫磷轉爐終點溫度控制得較低,由此造成脫碳轉爐冶煉較高出鋼溫度鋼種時熱量不足,而必須加入煤、焦、SiC、SiFe 等提溫材料。首鋼京唐公司以生產低碳、超低碳鋼種為主,“脫磷轉爐+ 脫碳轉爐”工藝應用比率在35 % ~ 40 %,脫碳轉爐熱量不足是影響該工藝應用比率進一步提高的主要問題。

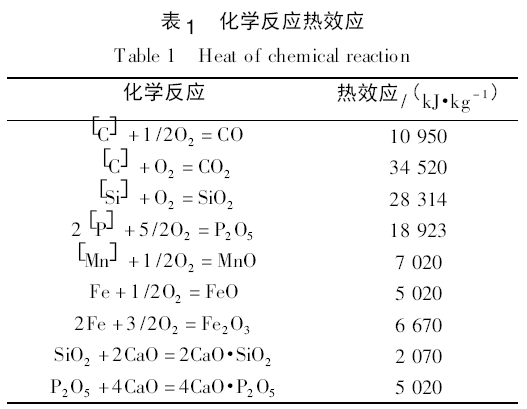

為更好地說明“脫磷轉爐+ 脫碳轉爐”工藝難以支持高出鋼溫度這一問題,以下對脫碳轉爐熱量平衡進行簡要計算,其中所選用的反應熱效應見表1[26],相關物質比熱數據見表2[27-28]。根據首鋼京唐公司脫碳轉爐生產數據,計算中石灰加入量取20 kg /t,輕燒白云石加入量取9. 5 kg /t,鐵礦石加入量為7. 5 kg /t,爐渣量為50. 5 kg /t,w( C) 由3. 3 %去除至0. 04 %,w( Si) 由0. 017 % 去除至0. 005 %以下,w( P) 由0. 032 % 去除至0. 009 %,w( Mn) 由0. 024 %降低至0. 022 %,吹煉終點爐渣FetO 質量分數為22 %( 其中FeO 和Fe2O3比率分別為85 %和15 %) ,煙塵量為鐵水量的1. 5 %( 其中FeO 和Fe2O3比率分別為77 %和20 %) ,脫磷鐵水裝入脫碳轉爐后溫度為1 270 ℃。

圖10 為上述熱量平衡計算得出的脫碳轉爐終點鋼水溫度與轉爐冶煉熱損失率關系,可以看到,熱損失率在4 % ~ 5 % 情況下時,如不添加提溫劑( 煤、焦炭、碳化硅、硅鐵等) ,脫碳轉爐終點鋼水溫度僅能達到1 660 ℃左右。目前國內鋼廠生產LCAK、IF 等低碳、超低碳鋼品種,轉爐終點溫度大多控制在1 680 ℃以上,如采用“脫磷轉爐+ 脫碳轉爐”工藝,將會遇到脫碳轉爐熱量不足而必須加入提溫劑的情況。

新日鐵住金公司名古屋鋼鐵廠、浦項鋼鐵公司光陽鋼鐵廠等大規模采用了“脫磷轉爐+ 脫碳轉爐”煉鋼工藝,且主要用于低碳、超低碳鋼種生產,脫碳轉爐基本不需加入提溫劑,主要是因為其后續RH 精煉和連鑄生產節奏快,鋼水溫降少,脫碳轉爐出鋼溫度因而可降低至1 650 ℃ 左右( 甚至更低) 。如新日鐵住金公司名古屋鋼鐵廠、JFE千葉鋼鐵廠等采用RH-OB、RH-KTB 工藝, IF 鋼真空精煉時間可控制在25 min 以內,浦項鋼鐵公司光陽鋼鐵廠轉爐出鋼結束至連鑄開澆時間則可以控制在50 min 以內。由于精煉速度快,這些鋼廠大多采用單工位RH 精煉,精煉過程鋼水溫降很少甚至不降低。國內鋼廠在快節奏精煉和連鑄生產方面與日、韓鋼廠尚有差距,今后更多鋼廠采用“脫磷轉爐+ 脫碳轉爐”煉鋼工藝,加快精煉和連鑄生產節奏,降低脫碳轉爐出鋼溫度是必須加以重視的問題。

4 轉爐爐氣分析吹煉過程技術

目前國內100 t 以上轉爐絕大多數已采用副槍動態控制技術,吹煉中首先通過數學模型確定所需要渣料、冷卻劑、氧氣用量,在吹煉臨近結束前2~3 min 降下副槍測定熔池溫度、碳含量并提取鋼水試樣( 簡稱為“TSC”測定) ,繼而根據“TSC”測定結果進行必要調整至吹煉終點,吹煉結束后再次降下副槍測定鋼液溫度、碳含量并提取鋼水試樣( 簡稱為“TSO”測定) 。

副槍動態控制技術的應用顯著提高了轉爐終點命中率,但該技術也存在諸多不足: 1) 在75 %左右吹煉時間內( “TSC”測定前) ,爐內反應狀況不明( 熔池成分、溫度、脫碳速度等) ; 2) 由于爐料質量、成分、冷卻能等方面的誤差( 尤其是廢鋼) ,相當數量爐次“TSC”測定結果偏離目標,此情況下多采取“過吹”去碳保終點溫度的策略,造成鋼水[O]和爐渣FetO 含量提高; 3) 副槍設備維護和測頭費用增加生產成本; 4) “TSC”測定時需降低供氧強度,吹煉結束后“TSO”測定需1 min 左右時間,等待試樣化學分析結果則需更多時間,增加了轉爐冶煉周期。

1990 年日本NKK 公司[29]報道了其福山鋼鐵廠250 t 轉爐利用爐氣分析進行吹煉控制的技術。如圖11 所示,該廠采用質譜儀對吹煉過程爐氣進行快速準確分析,根據爐氣中CO、CO2、O2成分和爐氣流量等變化,對熔池[C]、[O]、溫度、噴濺等進行預測,并將其與副槍動態控制系統結合,取得了很好控制效果。但是,在其后相當長時間內,由于控制精度較副槍系統低,該項技術推廣應用得較慢,即便是后來配備爐氣分析控制系統的鋼廠( 包括許多國內鋼廠) ,大多是將其與副槍動態控制系統配合,轉爐吹煉控制以副槍系統為主,爐氣分析系統的預測結果作為參考,在實際生產中發揮的作用不大。

近年來隨著計算機硬件、網絡通訊、人工智能、大數據技術的迅猛發展,轉爐爐氣分析吹煉控制誤差大幅縮小,歐、美許多鋼廠開始采用該項技術,其目的也不再局限于將爐氣分析做為副槍動態控制系統的補充或參考,而是要取代現有的副槍動態控制系統,加拿大Dofasco 公司[30]、意大利ILVA Taranto 公司[31-32]等在該項技術應用方面取得了很好的結果。

加拿大Dofasco 公司隸屬于阿賽洛-米塔爾集團,年產450 萬t 左右板材,包括汽車板、鍍錫板、管線鋼板等,其320 t KOBM 復吹轉爐原裝備有副槍動態控制系統。鑒于副槍控制系統在設備故障率( 約20 %) 、控制精度( 補吹和過吹比率) 、測頭成本、操作環境( 人工更換副槍測頭) 等方面問題,該廠2005 年開始研究開發爐氣分析吹煉控制系統( 離線運行) ,2006 年3 月開始工業試驗,5月份投入實際生產運行,2007 年7 月將副槍拆除,由爐氣分析控制系統對轉爐吹煉進行控制。

圖12[30]為Dofasco 公司轉爐爐氣分析吹煉控制系統示意圖,該系統在硬件配置方面具有2個特點: 1) 爐氣采樣點不在轉爐煙罩上方附近“熱端”,而是放在爐氣冷卻、除塵后“冷端”,因而顯著降低了采樣頭價格和維護成本。爐氣由爐口運行至取樣點時間為7 s,Dofasco 公司認為其對控制影響很小; 2) 爐氣分析沒有采用質譜儀,而是采用了較低價格的遠紅外氣體分析儀,Dofasco公司認為其對爐氣CO、CO2、O2等分析能夠滿足吹煉控制精度的要求。

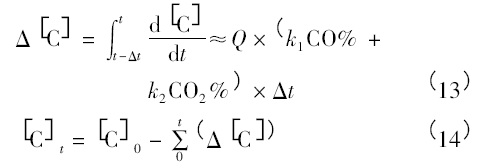

Dofasco 公司爐氣分析控制系統數學模型也與傳統模型所不同,以往爐氣分析控制模型大多基于碳的質量平衡計算,即根據爐氣中CO和CO2成分,由式( 13) 計算出各時間段( Δt) 的脫碳量( Δ[C]) ,再由( 14) 式計算出熔池適時碳含量[C]t 。下述2 式中,Q為爐氣流量,k1和k2分別為CO 和CO2轉換為C 的換算系數,[C]0為金屬爐料帶入的碳含量( 即初始碳含量) 。

Dofasco 公司認為[30],由于廢鋼、鐵水等爐料帶入碳量的不確定性,采用上述質量平衡方法計算出的鋼液碳含量誤差太大。例如當裝入量為300 t 時,帶入碳量通常在11 000 kg 以上,30 kg碳量的誤差( 誤差2. 7 %) 看起來能夠接受,但是由( 14) 式得到的終點[C]即會發生0. 01 % 的誤差,對于以低碳、超低碳鋼為主要產品的鋼廠,此誤差是不能接受的。為此,Dofasco 公司采用了與大多數鋼廠所不同的控制策略,不再主要依據碳的質量平衡計算鋼液[C]、溫度等,而是將數學模型重點放在吹煉后期,由該時間段爐氣成分變化預測鋼液[C]、溫度等,對吹煉終點進行控制。

圖13[30]為Dofasco 公司KOBM 轉爐吹煉過程吹入氧氣流量與爐氣中CO、CO2含量變化情況,可以看到,在臨近吹煉結束前2 ~ 3 min 時間段,由于脫碳速度降低,爐氣成分開始急劇變化,CO 含量下降,CO2含量增加,爐氣成分這一變化與鋼液碳含量、脫碳速率變化等密切相關。

Dofasco 公司的爐氣分析吹煉控制系統在吹煉開始后即根據爐氣成分變化對熔池[C]含量等進行計算,但是并不參與控制。當模型計算出w( C) 降低至0. 10 % 時,爐氣分析控制系統開始參與并接管控制直至吹煉結束。由于此時爐氣成分主要取決于鋼液碳含量、供氧參數、鋼液溫度,爐料帶入碳量誤差所造成得影響顯著減小。

傳統的爐氣分析吹煉控制精度低,除爐料帶入碳量誤差大原因之外,轉爐爐口- 煙罩間吸入空氣是另一重要原因。Dofasco 公司爐氣分析控制模型中設置了專門模塊,計算吸入的空氣量和其對爐氣CO、CO2含量的影響,顯著提高了系統控制精度。

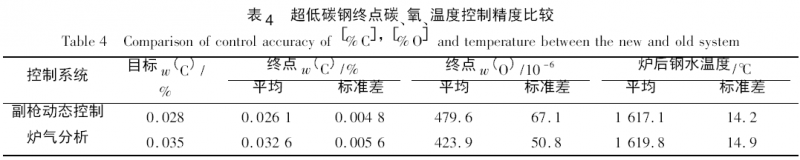

Dofasco 公司采用轉爐爐氣分析吹煉控制系統后,副槍已完全停用,全部爐次實現了終點不取樣直接出鋼。表3[30]為新系統與原副槍動態控制系統在作業率、后吹率等方面的比較,表4[30]為新舊系統鋼水碳含量、溫度控制精度的比較。

圖14[31]為意大利ILVA Taranto 公司采用的轉爐爐氣分析吹煉控制系統示意圖,該系統與Dofasco 公司爐氣分析控制系統相比,采集的信息量更多,除爐氣成分、流量之外,還包括轉爐爐口熱輻射、爐口和煙道內爐氣溫度等,其控制模型也不僅對吹煉過程鋼水[C]、溫度進行計算預報,還能給出吹煉過程廢鋼熔化率、渣料溶化、爐渣SiO2、FeO 含量等變化。應該指出,隨著信息、網絡、大數據、人工智能等技術快速發展,愈來愈多相關數據信息,例如爐氣成分、流量、溫度、氧槍冷卻水溫差、氧槍振動、吹煉過程聲音等,會用于轉爐吹煉控制,實現轉爐煉鋼高度自動化、智能化控制。

表5[31] 為ILVA Taranto 公司副槍“TSC”、“TSO”測定結果與爐氣分析控制系統預測結果的比較,可以看到,兩者測定結果相差很小。

國內已有一些轉爐具有爐氣分析控制系統,其中一部分為中小轉爐鋼廠,由于不適合安裝副槍而采用了爐氣分析控制技術,而大中型轉爐鋼廠的爐氣分析系統則主要作為輔助控制手段,其計算結果用于與副槍動態控制系統進行比較或作為參考,在該項技術方面研發投入與歐美鋼廠相比有較大差距。

目前國內鋼廠采用副槍動態控制技術的轉爐終點命中率多在92 % ~ 96 %,仍具有較大提升空間,而降低副槍測頭和設備維護費用對鋼廠降本增效也有很重要意義。在計算機硬件、網絡通訊、人工智能、大數據技術迅猛發展和轉爐爐氣分析系統控制精度顯著提高的形勢下,國內鋼廠應加強對轉爐爐氣分析控制技術的研發和在更大范圍推廣采用該項技術,具備條件的鋼廠可嘗試首先取消副槍的“TSO”測定,副槍“TSC”測定主要用于終點溫度控制,終點[C]控制由爐氣分析控制系統承擔,在此基礎上逐步對爐氣分析控制系統改進完善,最終由其承擔轉爐冶煉控制任務( 取消副槍) 。

5 轉爐全自動( 無人) 出鋼技術

國務院《中國制造2025》文件中指出要“加快機械、航空、船舶、汽車、輕工、紡織、食品、電子等行業生產設備的智能化改造,提高精準制造、敏捷制造能力。統籌布局和推動智能交通工具、智能工程機械、服務機器人、智能家電、智能照明電器、可穿戴設備等產品研發和產業化”。文件中雖然沒有明確點出中國鋼鐵工業,但相對于機械、航空、船舶等工業部門,鋼鐵工業生產環境更艱苦,更急需提高自動化、智能化控制水平。

中國鋼鐵工業協會副理事長遲京東[33] 在“2015 冶金創新論壇暨鋼鐵行業節能減排先進技術交流研討會”上指出了國內鋼鐵生產效率方面的問題: “鋼協會員企業2014 年人均產鋼317 t,其中虧損前10 名企業為225 t。而日本、美國、德國、法國等國家鋼鐵工人勞動生產率2012 年就分別達到613,576,483,656 t,其中美國鋼鐵公司、日本新日鐵公司和韓國浦項鋼鐵公司分別達到827,1954,1131 t”。

近年來煉鋼生產自動化、智能化控制技術發展很快,如新日鐵公司報道[34],其煉鋼轉爐操作工定員減少至2. 5 ~ 3 人/爐,爐外精煉工序降至1~ 2 人/爐,板坯連鑄定員減至3 ~ 4 人/鑄機,Siemens VAI 公司、Dofasco 公司等開發的轉爐全自動無人出鋼技術,更是將轉爐煉鋼自動化、智能化控制提高到更高階段。

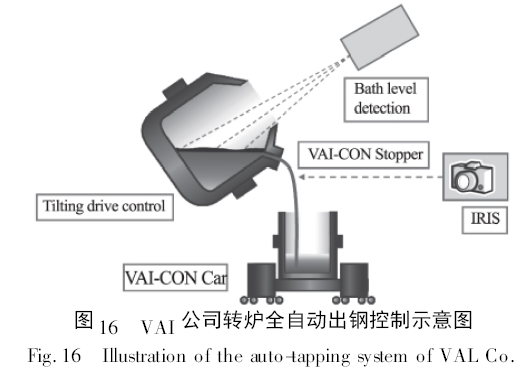

圖15[35]為Siemens VAI 公司2007 年時所具備的轉爐煉鋼自動化控制技術示意圖,包括氧氣量與氧槍自動控制、渣料加入自動控制、副槍測定、吹煉終點自動控制、爐體傾動自動控制、出鋼下渣監測與擋渣自動控制、爐下鋼包車運行自動控制等,但當時轉爐出鋼仍為人工控制模式,為了解決這一問題,該公司開發了其稱之為“VAI -CON Tap”的轉爐全自動“無人”出鋼技術[35]。

圖16[35]為Siemens VAI 公司轉爐全自動出鋼控制示意圖,主要包括以下步驟: 1) 吹煉結束出鋼指令發出后,轉爐自動傾動至所定角度,期間對爐內液面進行攝像檢測,防止由爐口溢渣; 2)系統設有鋼包車定位和運行控制系統,出鋼指令發出后,鋼包車自動運行到位,并在出鋼過程進行相應的位置調整; 3) 出鋼過程合金、脫氧劑、熔劑等自動加入; 4) 出鋼臨近結束時,遠紅外下渣監測裝置發現下渣時,快速啟動氣動擋渣裝置進行擋渣; 5) 出鋼結束,轉爐自動傾動回位,鋼包車自動運行開出; 6) 渣罐車自動運行到位,轉爐自動傾動至倒渣位置進行倒渣。

加拿大Dofasco 公司轉爐煉鋼生產大規模采用了全自動無人出鋼技術,其控制系統與圖16 所示Siemens VAI 公司系統相似,但取消了熔池表面監測裝置。2016 年2 月首鋼股份公司派員考察訪問了該廠,在其轉爐主控室停留了一個半小時,目睹轉爐出鋼時3 個操作員工( 全部成員) 均在主控室內,轉爐傾動、出鋼、鋼包車移動、加入合金、擋渣、倒渣等全部自動進行。

6 結論

中國鋼鐵工業今后10 ~ 15 年間要大幅縮減產能,完成轉型升級,本文對這一重要發展時期需重點關注的轉爐煉鋼工藝技術進行了分析論述,主要包括:

1) 國內采用較低底吹攪拌強度的復吹轉爐( 0. 05 m3 /( t·min) 左右) ,應將底吹原件數目減少至4 ~ 6 支,并采取根據鋼水碳氧積對底吹元件“動態維護”等措施,提高對金屬熔池的實際攪拌效果。而大量生產低碳、超低碳鋼品種的鋼廠應將底吹攪拌強度逐步增加至0. 10 ~ 0. 15m3 /( t·min) 或更高。

2) 隨著鋼鐵工業去產能逐步深入,會有許多煉鋼轉爐富余、閑置,有條件鋼廠應利用其進行鐵水脫磷預處理,采用“脫磷轉爐+ 脫碳轉爐”先進煉鋼工藝技術。為此,脫磷轉爐須采用大底吹攪拌強度,并注意解決脫碳轉爐熱量不足問題。

3) 近年來轉爐爐氣分析吹煉控制技術發展很快,國內鋼廠應加強該項技術研發,具備條件鋼廠可嘗試首先取消副槍“TSO”測定,由爐氣分析系統承擔吹煉終點碳含量控制,在此基礎上逐步對爐氣分析控制系統進行改進完善,最終由其承擔轉爐冶煉控制任務( 取消副槍) 。

4) Simense VAI 公司、Dofasco 公司開發成功了轉爐全自動無人出鋼技術,轉爐傾動、鋼包車運行、出鋼、合金加入、下渣監測與擋渣、倒渣等全部自動進行,將轉爐自動化、智能化生產提高到更高階段。建議國內高水平鋼廠加快采用轉爐全自動出鋼技術。

[參 考 文 獻]

[1] 中國鋼鐵工業協會. 中國鋼鐵工業發展報告( 2016 版)[EB/OL]. 2016-05-25. http: / /www. fmprc. gov. cn /ce /cebe /chn /zgggfz /zghgjj /t1366468. htm.

[2] 國務院. 國務院關于鋼鐵行業化解過剩產能實現脫困發展的意見[EB/OL]. 2016-0201. http: / /www. gov. cn /zhengce /content /2016-02 /04 /content_5039353. htm.

[3] 熊少翀. 中國鋼鐵產業現“弧頂”加“下降通道”走勢[EB /OL]. 2015-11-28. http: / /www. jiemian. com/article /455567.html.

[4] 巖田勝吉. 和歌山制鐵所煉鋼節能技術的發展[C]/ /中國鋼鐵工業協會煉鋼節能技術研討會. 萊蕪,2002.

[5] EMI T. Whither BOF Steelmaking? —A Japanese Perspective[C]/ /The 3rd International Congress on the Science andTechnology of Steelmaking. Charlotte: AIST,2005: 269-275.

[6] KISHIMOTO Y,SAITO N. Development and prospect ofcombined blowing converter in Japan[J]. Tetsu-to-Hagane,2014,1

00( 4) : 445-455.

[7] LIU L,SU T. Technical progress of long life combined blowingconverter steelmaing in China[C]/ /The 10th Japan-ChinaSymposium on Science and Technology of Iron and Steel.Chiba: ISIJ-CSM,2004: 106-115.

[8] LIU L,WANG L. Development and progress of slag splashingtechnique of BOF in China [C]/ /The 5th InternationalCongress on the Science and Technology of Steelmaking,Dresden,2012.

[9] 鐘良才,朱英雄,曾興富,等. 復吹轉爐熔池攪拌技術及應用[J]. 煉鋼, 2016,32( 5) : 1-10.

[10] 楊文遠,蔣曉放,王明林,等. 大型轉爐煉鋼工藝參數優化的研究[J]. 鋼鐵, 2010,45( 10) : 27-32.

[11] 牛興明,魏春新,李超,等. 底吹透氣元件在線熱更換技術在260 t 轉爐的應用[J]. 鞍鋼技術,2013( 3) : 45-48.

[12] 韓寶,焦興利,鄧勇. 馬鋼新區300 噸轉爐提高IF 鋼轉爐終點碳氧積合格率工藝實踐[J]. 安徽冶金科技職業學院學報,2012,33( 3) : 8-9.

[13] 田勇,王鵬,張志文,等. 260 t 轉爐裸露可見底槍吹煉工藝及效果[J]. 鋼鐵,2016,32( 5) : 12-14.

[14] KITAGAWA N,OSANAI H,SUITO M,et al. Development ofrefining process for production of high purity ultra-low-carbonsteel ( refining technology with converter and ladle) [J]. Tetsuto-Hagane,1990,76 ( 11) : 1932-1939.

[15] Kai T,Okohira K. Influence of bath agitation intensity onmetallurgical characteristics in top and bottom blown converter[J]. Tetsu-to-Hagane,1982,68( 14) : 1946-1954.

[16] LIAO D,SUN S,PYKE N. Mn control at KOBM steelmaking[C]/ /AISTech 2006 Proceedings ( Volume 1 ) . Cleveland,AIST,2006: 675-682.

[17] SHIMA T. Advance and prospect of technologies on converter[J]. Tetsu-to-Hagane,1990,76( 11) : 1765-1769.

[18] MATSUMIYA T,ICHIDA M. Recent progress and topics iniron- and steelmaking technology in Japan[C]/ /The 10thJapan-China Symposium on Science and Technology of Iron andSteel. Chiba: ISIJ-CSM,2004: 1-11.

[19] EMI T. Steelmaking technology for the last 100 years: towardhighly efficient mass production systems for high quality steels[J]. ISIJ International,2015,55( 1) : 36-66.

[20] The Technical Society of ISIJ. Production and technology ofiron and steel in Japan during 2014[J]. ISIJ International,2015,55( 5) : 911-921.

[21] The Technical Society of ISIJ. Production and technology of ironand steel in Japan during 2015[J]. ISIJ International,ISIJInternational,2016,56( 6) : 905-916.

[22] UEKI T,FUJIWARA K,et al. High productivity operationtechnologies of Wakayama Steelmaking Shop[C]/ /The 10thJapan-China Symposium on Science and Technology of Iron andSteel. Chiba: ISIJ-CSM,2004: 18-19.

[23] TURKDOGAN E T. Assessment of P2 O5 activity coefficients inmolten slags[J]. ISIJ International,2000,40( 10) : 964-970.

[24] TURKDOGAN E T. Fundamentals of steelmaking [M].London: Institute of Materials,1996.

[25] TRUKIHASHI F,NAKAMURA M,ORIMOTO T, et al.Thermodynamics of phosphorus for the CaO-BaO-CaF2 -SiO2and CaO-Al2O3 systems[J]. Tetsu-to-Hagane,1990,76( 10) :1664-1671.

[26] 密執安大學. 氧氣轉爐煉鋼原理[M]. 《氧氣轉爐煉鋼原理》翻譯組,譯. 北京: 冶金工業出版社,1974.

[27] 王新華. 鋼鐵冶金( 煉鋼學[M]. 北京: 高等教育出版社,2007.

[28] LEE Hae-Geon. Materials Thermodynamics[M]. Singapore:World Scientific Publishing Co,2012.

[29] FUKUMI J,TAKI C,HATANAKA T,et al. Development ofrefining control system in combined blowing converter based onexhaust gas information ( Control of Converter Blowing) [J].Tetsu-to-Hagane,1990,76( 11) : 1956-1963.

[30] SUN S,LIAO D,PYKE N,et al. Development of an offgas /model technology to replace sublance operation for KOBMendpoint carbon control at ArcelorMittal dofasco[J]. Iron &Steel Technology,2008,5( 11) : 36-42.

[31] SCIPOLO V,MAIOLO J. Application of EFSOP holisticoptimizationTM technology to oxygen steelmaking[C]/ /AISTechProceedings. Pittsburg: AIST,2008.

[32] CERIANI A,APRILE G. Dynamic modeling of the BOF forendpoint prediction using EFSOP technology results andimplementation at Riva Taranto[C]/ /AISTech Proceedings.Pittsburg: AIST,2010: 997-1003.

[33] 遲京東. 2015 冶金創新論壇暨鋼鐵行業節能減排先進技術交流研討會[C]/ /京津冀鋼鐵行業節能減排產業技術創新聯盟等主辦. 北京,2015.

[34] IWASAKI M,MATSUO M. Change and development of steelmakingtechnology[J]. Nippon Steel Technical Report,2011( 391) : 88-93.

[35] HUBMER R,HERZOG K. VAI-CON tap-the missing link inconverter steelmaking [ C ]/ /AISTech Proceedings.Indianapolis: AIST,2007.