吳勝利1),張永忠1,2),蘇博1),王旭明2),張麗1,2)

1) 北京科技大學冶金與生態工程學院,北京100083 2) 寶山鋼鐵股份有限公司,上海201900

摘 要 在燒結煙氣脫硫治理取得成效之后,煙氣脫硝迅即擺上鋼鐵企業的環保治理議程.在尚無經濟有效的末端治理脫硝工藝的前提下,有必要在燒結生產中進行工序過程控制,從而保持燒結煙氣NOx排放質量濃度處于較低水平.本文通過統計解析的研究方法,系統分析了2013至2014年寶鋼實際燒結過程中原燃料條件參數、工藝條件參數對煙氣中NOx排放質量濃度的影響規律.研究結果表明: 適當降低赤鐵礦的使用比例,提高燒結粉、返礦的配比,提高鈣質熔劑中石灰石的使用比例,降低鎂質熔劑使用比例,保持燒結礦較高的堿度水平,強化制粒提高料層透氣性,堅持厚料層燒結等措施均有利于抑制燒結煙氣NOx的排放質量濃度水平.

關 鍵 詞 燒結;氮氧化物;煙氣減排;過程控制;相關性分析

鐵礦石燒結生產過程中,將產生大量的含有多種大氣污染物的煙氣,主要包括顆粒物、二氧化硫、氮氧化物、二噁英及呋喃類物質等有毒有害物質.其中,燒結過程排放的NOx總量每年有1.0×106t左右,約占全國NOx總排放量的6%[1].NOx容易形成光化學煙霧,危害人體健康.同時,NOx也是形成酸雨的主要物質之一,嚴重影響生態環境質量.隨著我國國民經濟水平的不斷提升,對發展過程中所出現的環境問題的重視程度日益提升.我國從90年代起開始重視燒結煙氣脫硫的問題,目前國內燒結機普遍增設了煙氣脫硫設施,燒結煙氣二氧化硫的排放得到了有效控制,但在燒結煙氣脫硝問題上,相對于一些發達國家尚存在不小的差距,例如日本90%以上的燒結廠對燒結煙氣進行脫硝處理,而我國只有很少的企業對燒結煙氣排放的NOx進行處理[2].與此同時,鑒于環保“新規”的要求,自2015年起燒結煙氣氮氧化物排放的質量濃度限值需由500mg·m-3降低至300mg·m-3.因此,燒結煙氣中氮氧化物的減排治理已經擺上鋼鐵企業環保治理日程.

煙氣脫硝的方法較多,按照其工作介質的不同主要分為干法脫硝和濕法脫硝兩種.干法脫硝包括選擇性催化還原法(selective catalytic deduction,SCR)、選擇性非催化還原法(selective non-catalytic reduction,SNCR) 、活性炭(焦)吸附法、等離子法等;濕法脫硝是用可以溶解氮氧化物或可以與它發生反應的溶液吸收廢氣中NOx的辦法,包括酸吸收、堿吸收、氧化吸收和配合吸收法等.此外,國內外一些科研人員還開發了用微生物來處理NOx廢氣的方法.但就目前而言,煙氣脫硝治理技術尚處于研發階段,雖然取得了一定的成果,但由于實際燒結煙氣具有煙氣量大、溫度波動大、氣體成分復雜、粉塵量大等特點,給燒結煙氣脫硝末端治理工作帶來了巨大的困難,例如對于脫硝率較高、工藝較成熟的選擇性催化還原法而言,為避免價格昂貴的催化劑材料“中毒”,在脫硝處理前,需對燒結煙氣進行除塵、脫硫等處理,而脫硫后的煙氣溫度將大幅降低,約為120~150℃,在這樣的溫度條件下,催化劑的活性僅為50%左右,嚴重影響脫硝效率,故需要再次對煙氣進行加熱處理以使其脫除率達標,這必然導致能源的浪費.此外,燒結煙氣的流量巨大,以450m2燒結機為例,其煙氣流量可達到13000~14000m3·min-1,遠高于燃煤電廠的煙氣量,因此其脫除劑也消耗巨大,再加上燒結煙氣中NOx質量濃度較低,僅為300~500mg·m-3,不利于脫除反應的進行,使得燒結煙氣NOx的脫除變得更加困難.加上燒結煙氣末端治理設備巨大的投資成本、高昂的操作維護費用及場地限制等問題都必將給“新形勢”下的鋼鐵企業帶來沉重的額外負擔.而環保問題卻刻不容緩,因此,在高效低成本燒結煙氣末端治理技術尚未普遍滿足工業應用之前,應當積極探索開發適合燒結工藝特點的過程NOx減排技術[3].

燒結過程中NOx的產生主要來源于以下兩個方面:一是固體燃料燃燒和高溫反應過程,二是燒結點火過程,且前者是主要來源.燃燒過程中NOx的生成主要有熱力型、快速型和燃料型三種途徑,且以燃料型NOx為主.有研究表明,燒結煙氣中NOx主要來自燃料中的氮與空氣中氧氣在高溫下發生的反應,其生成濃度水平受燃料類型、粒度、燃燒溫度、氣氛等因素的影響.與此同時,如果燒結料層存在還原性物質(如C、CO、燃料揮發前驅物等) 和適當的催化劑(如低價鐵氧化物、鐵酸鈣等)作用時,部分生成的NOx亦可被還原成N2,從而降低燒結煙氣NOx的排放質量濃度[4--6].通過調節燒結原料、燃料條件參數及工藝條件參數可有效抑制燒結過程中NOx生成并促進其還原,從而穩定燒結煙氣氮氧化物排放質量濃度處于較低水平.

因此,本文采用統計分析的研究方法對寶鋼某燒結機2013—2014年的原燃料、工藝主要參數及NOx排放質量濃度數據進行解析,探索影響燒結煙氣NOx排放質量濃度的主要因素,揭示其對NOx質量濃度的影響規律,為燒結煙氣過程處理技術的研發提供依據.

1 研究對象及方法

1.1 研究對象

根據寶鋼某燒結機2013—2014年的生產報表,提煉出每日的原料條件參數,如褐鐵礦比例、半褐鐵礦比例、赤鐵礦比例、燒結粉比例、內返礦比例、石灰石比例、生石灰比例、白云石比例、焦粉比例、無煙煤比例、固體燃料比例;工藝參數,如堿度、混合料含水率、冷態透氣性、料層高度、垂直燒結速度;以及燒結廢氣中NOx的排放質量濃度值.剔除作業率小于90%或數據點缺失等情況天數.同時,考慮到漏風率波動對煙氣NOx排放質量濃度的影響,本文首先對2013—2014年燒結機煙氣出口的氧含量進行了分析,如圖1所示.燒結機煙氣O2體積分數處于15%~17%范圍內,均值為15.67%,這表明在該研究周期內燒結機的漏風率波動很小,故可以在本文中忽略該燒結機漏風率波動對NOx排放質量濃度變化的影響.

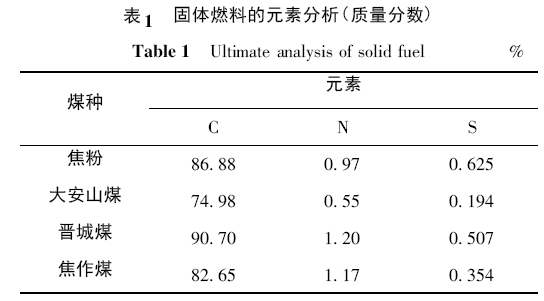

在此期間生產所用無煙煤的類型有三種,分別是大安山煤、晉城煤、焦作煤.圖2為分別使用三種不同無煙煤情況下排放的NOx質量濃度平均值,表1為所用固體燃料的主要元素分析結果.考慮到煤種之間因含氮量不同,使得帶入燒結原料中的N含量不同,并最終導致煙氣NOx排放質量濃度的差異.故選擇固體燃料為焦粉和大安山煤搭配的情況作為相關性分析的數據,其樣本容量為334.

1.2 研究方法

本文采用統計分析的研究方法解析原燃料和工藝參數對實際燒結過程NOx排放質量濃度的影響規律.由于實際生產過程中NOx的排放質量濃度受諸多因素共同作用影響,因此在研究單因素對NOx排放質量濃度的影響規律時有必要對其他因素的范圍加以限制,將協同變量值控制在一個較小的范圍內,以盡量消除其影響.故本文首先采用SPSS 軟件中頻數分析功能[7]得到各主要變量的集中分布范圍,并控制選擇樣本量達到40%的覆蓋率,以保證單因素分析所需的樣本量和數據的代表性,得到各主要原燃料和工藝參數范圍如表2所示.

此外,本文通過SPSS軟件的相關系數分析功能計算各因素與NOx排放質量濃度的相關關系的強弱程度.相關系數R以數值的方式精確地反映了變量之間線性關系的強弱程度.一般地,相關系數R的取值在-1~+1之間.R>0,表示兩變量之間存在正線性相關關系;R<0,表示兩變量之間存在負線性相關關系;|R|越接近0,表示兩變量之間的相關性越差;|R|越接近1,表示兩變量之間的相關性越強.R=+1,表示兩變量是完全正相關關系;R=-1,表示兩變量是完全負相關關系;R=0,則兩變量不存在線性相關關系[7].

2 結果與討論

2. 1 燒結煙氣NOx

的排放特征使用大安山煤時期的燒結煙氣NOx排放質量濃度如圖3所示.表3為其描述性統計分析結果.

根據圖3及表3可以得出:燒結煙氣中NOx排放質量濃度的波動較大,最小值僅為62mg·m-3,最大值為400mg·m-3,均值為291.05mg·m-3.且使用焦粉和大安山煤配合時期的NOx排放質量濃度集中在240~340mg·m-3的范圍內.同時,應當注意到,若以“新標準”所規定的燒結煙氣NOx排放限值小于300mg·m-3作為衡量標準,2013—2014年內燒結煙氣中NOx排放質量濃度小于300mg·m-3的比例為52.99%,說明燒結過程控制技術在現實層面是具有可行性的.

2.2 燒結煙氣NOx排放質量濃度的主要影響因素解析

2.2.1 含鐵原料對NOx排放質量濃度的影響

本節研究中不限制褐鐵礦、半褐鐵礦、赤鐵礦的使用比例范圍,控制其他因素在表2的范圍內,得到不同類型的鐵礦粉配比對燒結煙氣NOx排放質量濃度的影響如圖4所示.從圖4(a)及4(b)可以看出鐵礦粉中褐鐵礦與半褐鐵礦的比例與NOx排放質量濃度呈負相關關系,即隨著鐵礦粉原料中褐鐵礦和半褐鐵礦比例的升高,NOx排放質量濃度降低.圖4(c)表明赤鐵礦比例NOx排放質量濃度呈較強的正相關關系,隨著赤鐵礦礦粉使用比例的增加,NOx排放質量濃度也隨之升高.

對此,分析認為這主要是由不同類型的鐵礦粉在燒結過程中液相生成能力的差異性所致.根據閻麗娟等[8]對鐵礦粉高溫特性的研究結果可知,褐鐵礦和半褐鐵礦類型的鐵礦粉由于顆粒疏松多孔且礦物晶粒細小,其反應動力學條件較好,因此,同化溫度較低,液相生成較早.赤鐵礦類型鐵礦粉,由于其結構致密、結晶程度高,導致其與熔劑的反應能力低,同化溫度較高,需要在較高的溫度條件下才能大量生成有利于NOx還原分解的鐵酸鈣礦物,并且NOx的大量生成是在燃燒反應的初期,故燒結過程中鐵礦酸鈣礦物的形成溫度越低、鐵酸鈣的生成量越多,越有利于CO對NOx的分解還原作用[9].因此,呈現出了NOx的排放質量濃度隨赤鐵礦比例的增加而升高的趨勢.

采用類似的方法分析燒結粉比例、返礦比例對NOx排放質量濃度的影響,結果如圖5所示.燒結粉和返礦的比例與NOx排放質量濃度呈負相關關系,隨著混合料中燒結粉和返礦比例的增加,燒結煙氣中NOx的排放質量濃度呈現降低的趨勢.

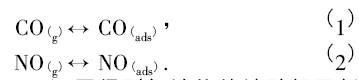

分析認為,燒結粉是指高爐槽下返礦,其是成品燒結礦往高爐運輸過程中因碰撞、沖擊、摩擦等原因所剝落的燒結礦小顆粒,其主要成分是鐵酸鈣等黏結相礦物;內返礦是指在燒結廠內篩分出的不能滿足高爐生產要求的未融化、未黏結的物料顆粒,其主要包含鐵氧化物和少量黏結相礦物.眾多國內外研究者[10--11]的研究結果表明:鐵酸鈣系礦物對NO的還原分解均具有較強的促進作用,且鐵酸鈣礦物在較低的溫度下(1000℃)即可對NO的還原產生明顯效果.鐵酸鈣催化NO還原服從多相催化的吸附活化物理論[4],在鐵酸鈣催化劑活性部位發生NO分子吸附、離解、表面活性物的重組和產物脫附等反應,在反應的共同作用下,降低了NO還原的表觀反應活化能,加快了反應速度,反應需經歷如下4個主要步驟.

(1)CO與NO吸附在鐵酸鈣活性位形成吸附活化物:

2)鐵酸鈣被CO還原得到氧缺位的鐵酸鈣及低價態鐵氧化物:

(3)低價態鐵氧化物在CO作用下還原吸附的NO,低價態鐵氧化物得氧被氧化,NO失氧生成N2:

(4)Fe2O3和CaO重新反應生成鐵酸鈣:

![]()

因此,作為NO還原反應的催化劑,提高燒結粉和內返礦的比例在一定程度上提高了燒結料層中鐵酸鈣的含量,可以促進NOx的還原,尤其是料層低溫段(800~1000℃)內CO對NOx的還原作用,降低了燒結煙氣中NOx的排放質量濃度.

2.2.2 熔劑結構對NOx

排放質量濃度的影響由圖6可以看出熔劑結構對煙氣NOx排放質量濃度的影響,其中石灰石和生石灰比例與NOx排放質量濃度呈負相關關系,如圖6(a)和6(b)所示.根據圖6(c)可知,白云石的比例與NOx排放質量濃度呈正相關關系.即提高石灰石和生石灰的比例,降低白云石的使用比例有利于降低煙氣中NOx的排放質量濃度.

這是因為石灰石或生石灰比例提高有利于鐵酸鈣礦物的生成,從而促進CO對NOx的還原分解作用.另外,研究和實踐表明[12--13]CaO具有捕捉和還原NOx的作用,可以降低燒結煙氣NOx的排放質量濃度.而白云石中的MgO將會影響燒結過程中鐵酸鈣的形成,減弱NOx的還原.此外,根據反應(6)可知,由于Mg2+抑制了Fe2+向Fe3+的轉化,也降低了Fe2+對NO的還原作用.而且MgO本身對NO還原反應的催化作用也較弱,遠低于CaO和鐵酸鈣礦物[11].故提高白云石比例不利于NOx排放質量濃度的控制.

此外,對比圖6(a)和圖6(b)可知,相比于生石灰,石灰石比例的提高對抑制NOx排放質量濃度更有效果.這是由于在升溫過程中石灰石分解后產生的生石灰活性更高.相同條件下,石灰石與鐵氧化物反應生成鐵酸鈣的能力更強,生成量更多[14],這無疑將有利于催化CO對NOx的還原反應,降低NOx的排放質量濃度.另外,根據碳素熔損反應可知,石灰石分解生成CO2,有利于CO的生成,從而增加了氣相還原劑CO的生成量,促進NOx的還原.

2.2.3 固體燃料對NOx排放質量濃度影響

不控制焦粉和大安山無煙煤的質量分數,控制其他因素并限制固體燃料的質量分數為3.55%~3.70%.得到焦粉質量分數和無煙煤質量分數對NOx排放質量濃度的影響,如圖7所示,隨著固體燃料中焦粉比例的減少、大安山煤質量分數的增加,燒結煙氣中NOx的排放質量濃度呈降低趨勢.

分析認為產生這一結果的原因主要有以下兩個方面.

(1)燃料的氮含量的影響.

燒結過程中NOx的類型主要為燃料型NOx,其是由燃料中的有機氮和低分子氮在燃燒情況下與氣相中的氧反應而形成的,故隨著燃料中氮含量的增加,燃料型NOx的生成速率和質量濃度都將增加.根據表1可知,本研究所用焦粉的氮含量(質量分數)為0.97%,大安山無煙煤的含氮量(質量分數)為0.55%.因此,結合燃料型NOx生成機理可知,在同樣的燃燒條件下,焦粉的NOx生成量要多于大安山無煙煤.

(2)燃料粒度組成的影響.

由于燒結用無煙煤的可磨性低于焦炭,因此,破碎后的無煙煤粉粒度要大于焦粉,尤其是+5mm粒級比例.而不同粒級的燃料其燃料N的轉化率也有一定差異.有研究表明[4],在完全燃燒條件下,焦粉粒度為0.5~5mm時,燃料N的轉化率較高,接近95%;而-0.5mm和+5mm粒級焦粉的燃料N轉化率均低于前述粒級,分別為80%和70%左右.若假設燃料N的轉化率只與燃料粒度有關,根據燃料的粒度組成和各粒級燃料N的轉化率,計算得出兩種燃料的綜合燃料N轉化率,如表4所示.可以看出,焦粉的綜合燃料N轉化率略大于大安山無煙煤.這說明在燃料燃燒過程中焦粉中將有更多的燃料N與氧氣反應轉化成NOx.

因此,基于降低NOx排放質量濃度的考慮,優化燒結固體燃料結構應在保證焦粉消耗的基礎上,盡量選擇與低氮煤種搭配使用,以減少原料N的帶入量.此外,也應關注搭配燃料的粒度組成,以盡量降低燃料N的轉化率,從而實現降低煙氣中NOx的排放質量濃度的目的.

2.2.4 工藝參數對NOx排放質量濃度的影響

限制含鐵原料、熔劑結構、固體燃料等原燃料參數在控制范圍內,不限制工藝條件參數.另外,在研究堿度對NOx排放質量濃度的影響時,不限制石灰石和生石灰的比例.得到各工藝參數對NOx排放質量濃度的影響,結果如圖8所示.

根據圖8(a)可知,NOx的排放質量濃度隨著燒結礦堿度的升高而降低.不難理解,這是由于提高燒結礦堿度有利于低熔點的鐵酸鈣礦物生成[15],從而促進CO對NOx還原作用,降低煙氣中NOx的排放質量濃度.

從圖8(b)和圖8(d)可以看出,改善料層的透氣性有利于降低煙氣中NOx的質量濃度.分析認為一方面是由于良好的料層透氣性提高了煙氣總量,稀釋了主排煙氣中NOx的質量濃度;另一方面,在制粒效果較好的情況下,燃料的賦存狀態則多為被覆型和球團型[16],而呈被覆型和球團型的燃料準顆粒其NOx生成質量濃度和燃料N轉化率較低[9].故在燒結過程中通過改善制粒效果,提高料層透氣性,可有效抑制燒結煙氣中NOx的排放質量濃度.

由圖8(c)可得,料層厚度與NOx排放質量濃度呈負相關關系,即隨著料層厚度的增加,煙氣中NOx的排放質量濃度呈降低趨勢.這是因為,一方面由于自蓄熱作用,隨著料層厚度的增加,固體燃料配比減少,降低了燃料N的帶入量,從而減少了NOx的生成量;另一方面,隨著料層厚度的增加,料層最高溫度升高,高溫保持時間延長,這也有利于CO對NOx的還原作用.根據研究表明當溫度超過1000℃后,焦粉燃燒產生NOx的質量濃度和總量隨著溫度的升高、保溫時間的延長而降低[17--18].

2.2.5 影響NOx排放質量濃度的主要因素及控制建議

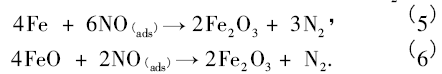

采用SPSS軟件計算各因素對NOx排放質量濃度影響的相關系數,列于表5中.通過對比各因素與NOx排放質量濃度的相關性系數大小,歸納出影響NOx排放質量濃度的主要影響因素為赤鐵礦、燒結粉質量分數、石灰石、白云石質量分數、固體燃料中大安山煤質量分數,以及堿度、冷態透氣性等工藝參數.

綜上所述,在煙氣脫硝末端治理裝置尚未普遍應用之前,要抑制燒結煙氣NOx的排放質量濃度值,控制NOx排放質量濃度的波動性,需要積極的實施燒結工藝過程控制.

(1)原燃料管理方面:優化固體燃料結構,拓展使用燃料類型.若配加無煙煤,應盡量選擇氮含量、氫含量和揮發分較低的無煙煤煤種,以減少燃料N的帶入量.使用燃料時,同時要注意控制燃料粒度組成,以降低燃料N的綜合轉化率.優化配礦結構方面,可適當增加混勻礦中半褐鐵礦的使用配比,控制鐵酸鈣生成能力較差的赤鐵礦的使用比例.在熔劑結構優化方面,應提高鈣質熔劑的使用比例,尤其是石灰石的使用比例,控制白云石的使用比例.

(2)燒結工藝與操業方面: 應保持較高的燒結礦堿度水平,以改善鐵酸鈣類礦物的生成條件;通過優化配水、強化制粒等手段,提高料層透氣性;堅持厚料層燒結生產的方向,在持續和加強燒結設備漏風治理的前提下,進一步提高燒結料層厚度,加強燒結過程操業管理.

3 結論

(1)燒結煙氣NOx的排放質量濃度水平與所用固體燃料的種類有很大關系,焦粉的N質量分數較低,在1%左右,而無煙煤的N質量分數因煤種不同差距較大,在0.5%~1.5%之間,且含N量高的煤種通常其燃燒產生的NOx質量濃度也較高.

(2)含鐵原料方面,提高褐鐵礦、半褐鐵礦的使用比例,適當降低赤鐵礦的使用比例;熔劑結構方面,提高石灰石和生石灰的比例,尤其是石灰石比例,降低白云石配比;工藝參數方面,通過保持燒結礦的高堿度、強化制粒提高料層透氣性、堅持厚料層燒結等措施有利于降低煙氣NOx的排放質量濃度.

(3)燒結過程控制可以有效抑制燒結煙氣NOx的排放質量濃度,其中影響燒結煙氣NOx排放質量濃度的主要因素分別為赤鐵礦、燒結粉的使用比例,石灰石、白云石的配比,固體燃料中大安山煤配比,以及堿度、冷態透氣性工藝參數.

(4)燒結過程煙氣NOx治理技術的發展重點,一方面是擴展燃料類型,控制燃料N的帶入量,以減少燒結過程中NOx的生成量;另一方面是通過探索適宜原燃料及工藝參數制度,改善燒結過程中NOx的還原條件;在此基礎上努力探索開發適應燒結工藝特點的低成本NOx還原促進劑.

參 考 文 獻

[1] Shi L,Li X W. Comprehensive treatment technology status andprospect on sintering flue gas / / Proceeding of the 10th CSM SteelCongress & the 6th Baosteel Biennial Academic Conference. Shanghai,2015: 1

(石磊,李咸偉.燒結煙氣綜合治理技術現狀與展望//第十屆中國鋼鐵年會暨第六屆寶鋼學術年會論文集.上海,2015:1)

[2] Zhao C L,Wu T,Bo X,et al. The status quo of sintering flue gasdesulfurization of iron & steel industry and pollutants co-treatmentsuggestion. Environ Eng,2014,32( 10) : 76

(趙春麗,吳鐵,伯鑫,等.鋼鐵行業燒結煙氣脫硫現狀及協同治理對策建議.環境工程,2014,32( 10) : 76)

[3] Chen J. The discussion on technical paths for NOx emission reductionfrom sintering flue gas. Environ Eng,2014,32( Suppl 1) :459

(陳健.燒結煙氣氮氧化物減排技術路徑探討.環境工程,2014,32(增刊1):459)

[4] Pan J. Theoretical and Process Studies of the Abatement of Flue GasEmissions during Iron Ore Sintering [Dissertation]. Changsha:Central South University,2007

(潘建.鐵礦燒結煙氣減量排放基礎理論與工藝研究[學位論文].長沙:中南大學,2007)

[5] Lü W. Formation Behavior and Emission Reduction Technology ofNOx in Sintering Process [Dissertation]. Changsha: Central SouthUniversity,2014

(呂薇.鐵礦燒結過程NOx生成行為及其減排技術[學位論文].長沙:中南大學,2014)

[6] Liu R P. Experimental Study on Nitrogen Oxide Emissions and itsFactors during Iron Ore Sintering [Dissertation]. Hangzhou: ZhejiangUniversity,2015

(劉瑞鵬.鐵礦石燒結過程中的氮氧化物排放規律及其影響因素試驗研究[學位論文].杭州:浙江大學,2015)

[7] Wu S,Pan F M. SPSS Statistical Analysis. Beijing: TsinghuaUniversity Press,2014

(武松,潘發明.SPSS統計分析大全.北京:清華大學出版社,2014)

[8] Yan L J,Wu S L,You Y,et al. Assimilation of iron ores and orematching method based on complementary assimilation. J Univ SciTechnol Beijing,2010,32( 3) : 298

(閻麗娟,吳勝利,尤藝,等.各種鐵礦粉的同化性及其互補配礦方法.北京科技大學學報,2010,32(3):298)

[9] Wu S L,Sugiyama T,Morioka K,et al. Elimination reaction ofNO gas generated from coke combustion in iron ore sinter bed.Tetsu-to-Hagané,1994,80( 4) : 276

[10] Morioka K,Inaba S,Shimizu M,et al. Primary application ofthe“In-Bed-deNOx”process using Ca--Fe oxides in iron ore sinteringmachines. ISIJ Int,2000,40( 3) : 280

[11] Chen Y G,Guo Z C,Wang Z. Simulation of NO reduction byCO in sintering process. J Iron Steel Res,2009,21( 1) : 6

(陳彥廣,郭占成,王志.燒結過程中CO還原NO的模擬研究.鋼鐵研究學報,2009,21(1):6)

[12] Chen Y G,Guo Z C,Wang Z. Application of modified coke toNOx reduction with recycling flue gas during iron ore sinteringprocess. ISIJ Int,2008,48( 11) : 1517

[13] Katayama K,Kasama S,Sato K,et al. Effect of lime coatingcoke on decreasing NOx emission from sintering process / / AISTech-Iron and Steel Technology Conference Proceedings. Cleveland,2015: 1499

[14] Yin J Q,Lü X W,Xiang S L,et al. Influence of CaO source onthe formation behavior of calcium ferrite in solid state. ISIJ Int,2013,53( 9) : 1571

[15] Guo X M,Zhu L,Li Q,et al. Mineralogical composition andmicrostructure of high basicity sinters. Iron Steel,2007,42( 1) :17

(郭興敏,朱利,李強,等.高堿度燒結礦的礦物組成與礦相結構特征.鋼鐵,2007,42(1):17)

[16] Li G H,Li S D,Jiang T,et al. Improve the utilization coefficientof fuel in sintering process. Sintering Pelletizing,1998,23( 3) : 29

(李光輝,李思導,姜濤,等.燒結過程中燃料利用率的提高.燒結球團,1998,23(3):29)

[17] Wu S L,Chen D F,Zhao C X,et al. Exhaust emission law atdifferent bed depths in sintering process. J Univ Sci Technol Beijing,2010,32( 2) : 164

(吳勝利,陳東峰,趙成顯,等.不同料層高度燒結過程尾氣排放規律.北京科技大學學報,2010,32(2):164)

[18] Zhang X X. Nitrogen Conversion Mechanism during Char Combustionand Development of Low NOx Technology [Dissertation].Hangzhou: Zhejiang University,2012

(張秀霞.焦炭燃燒過程中氮轉化機理與低NOx燃燒技術的開發[學位論文].杭州:浙江大學,2012)