李蘭杰1,2*,趙備備1,2,王海旭1,2,白瑞國1,陳東輝1

(1. 河鋼集團承德鋼鐵集團有限公司,河北 承德 067102;2. 河北省釩鈦工程技術研究中心,河北 承德 067102)

摘 要:通過單因素實驗研究了常壓、恒溫水浴條件下提釩尾渣脫堿規律,確定了脫堿提釩尾渣配礦燒結工藝參數及路線. 結果表明,堿性體系中引入CaO,提釩尾渣中的方鈉石、鈣霞石等鋁硅酸鈉相不再是穩定固相,Ca2+會替換2 個Na+生成更穩定的鈣石榴石相,使鈉離子進入溶液溶出. 在NaOH 添加量為提釩尾渣質量的20%及CaO 過量系數為2 的條件下,提釩尾渣中的Na2O 含量減少至0.9%;脫堿后尾渣替代低釩高品位鐵精礦粉用于配礦煉鐵,配加量約為20 kg/t,配加前后對燒結工藝參數沒有影響,且由于承鋼釩鈦礦SiO2 品位低,配加尾渣后成品燒結礦指標明顯改善,其機燒礦轉鼓指數提高0.6%.

關 鍵 詞:提釩尾渣;煉鐵;配礦燒結;脫堿

1 前 言

釩的主要來源是含釩礦物,以釩鈦磁鐵礦最典型,世界釩年產量的88%來自釩鈦磁鐵礦[1,2]. 釩鈦磁鐵礦含釩量(以V2O5 計)為0.2%~2.5%,且釩主要以FeO×V2O3尖晶石形式存在[3]. 利用釩鈦磁鐵礦提釩的常用方法是將釩鈦磁鐵礦在高爐中冶煉出含釩生鐵,再生成釩渣;加添加劑焙燒,焙燒產物水浸的浸取液除雜后調節pH值,加入銨鹽沉釩得偏釩酸銨或多釩酸銨,熱分解得到V2O5. 釩渣提釩后所得終渣即為提釩尾渣.

目前我國鋼鐵行業每年產生提釩尾渣約100 萬t,并呈逐年上升趨勢. 提釩尾渣是一種可利用的資源,其中含V2O5 1%~3%, Fe2O3 40%~45%[4],還含少量Mn, Ti,Cr, Al 等元素. 提釩尾渣中的V, Fe, Cr, Ti 等都是國家緊缺戰略性金屬資源,但提釩尾渣含堿高(約5%),導致其利用難度非常大,至今沒有經濟環保有效的處理方法,且其中毒性V5+等對人體健康危害極大,為國家重點控制的二類重金屬,環境問題突出[5].

國內釩渣生產能力不足,每年還需進口. 為提高資源利用率并解決上述問題,國內對提釩尾渣開展了大量研究,主要集中在以下三個方面:(1) 提釩尾渣提釩. 目前采用的方法主要有鈉化焙燒法和酸浸法,前者提取率小于40%,且能耗高、經濟性差[6,7],后者提取率可達80%,浸出時間短,但Fe, Al, Ti 等雜質也進入溶液,后續分離難度極大[8],且酸浸過程腐蝕強,對設備材質要求較高;(2) 提釩尾渣提鐵. 目前采用的方法主要有磁化焙燒、螺旋溜槽-磁選、浮選提鐵、配料煉鐵等. 磁化焙燒法可較好地回收鐵,但產生大量堿性廢水、殘堿,且過程極其繁瑣;螺旋溜槽-磁選法可選出52%的鐵精礦,但回收率僅為20%;浮選提鐵分離效率低[9];尾渣配料煉鐵受尾渣中堿金屬含量影響,會造成高爐結瘤、惡化高爐料柱透氣性、侵蝕爐襯,進而影響高爐順行,尾渣中鐵含量低也限制其作為大宗煉鐵原料;(3) 將提釩尾渣用作建筑材料及顏料涂料,如用作水泥鐵質校正原料[10]、黑色陶瓷顏料[11,12]及太陽能集熱涂料[13]. 但尾渣中含堿高難以達到建筑材料使用標準,而顏料涂料市場容量相對有限,難以消納數量巨大的提釩尾渣.

為此,承德鋼鐵集團有限公司開發了提釩尾渣水熱高效脫堿-低鈉富鐵尾渣高爐回用技術路線[14,15]. 本工作在水熱堿性條件下引入CaO,使Na2O 含量減少至0.9%,脫堿后尾渣替代部分低釩高品位鐵精礦粉用于配礦煉鐵,實現了釩、鐵等有價元素回收及高值化利用,還可低成本實現尾渣中高價鉻的源頭性解毒.

2 實 驗

2.1 原料與試劑

承德鋼鐵集團有限公司的提釩尾渣礦樣.

NaOH(分析純),CaO(國藥集團化學試劑有限公司),高純水(電阻高于18.2 MΩ·cm,美國Millipore 公司Milli-Q 型純水機自制).

2.2 實驗裝置與分析儀器

電熱鼓風干燥箱(上海一恒科學儀器有限公司),XMQ-Φ724090 錐形球磨機(武漢恒樂礦物工程公司),GS-86 型電動振篩機(浙江省上虞市紗篩廠)及方孔74µm 標準分樣篩. 脫堿過程在均相反應器[圖1,天舟海泰(北京)科技有限公司]中進行,恒溫反應箱內配有12個鎳材內襯套的小型水熱反應釜,每個反應釜容積250mL,反應釜固定在箱內轉軸上,轉軸旋轉帶動釜內漿料混合,轉速0~200 r/min 可調. 反應箱工作溫度不高于300℃,溫控精度±0.1℃. D/Max-RC 型固定銅靶X 射線衍射儀(XRD,荷蘭Panalytical 公司),Optima 5300DV電感耦合等離子體原子發射光譜儀(ICP-OES,美國Perkin-Elmer 公司).

2.3 實驗方法

2.3.1 提釩尾渣脫堿

稱取500 g 提釩尾渣放入錐形球磨機球磨0.5 h,用電動振篩機及方孔74µm 標準分樣篩篩分20 min,取小于74µm 的物料置于110℃恒溫烘箱中烘干12 h. 稱取50 g 提釩尾渣、一定量CaO 和NaOH、去離子水置于反應釜內混勻,封裝,對稱裝入恒溫反應箱內,升溫至設定溫度. 反應結束后,取出反應釜水冷,取出料漿用去離子水洗滌2 次,渣相烘干后用ICP-OES 分析. 脫堿率η(%)計算如下:

![]()

式中,mT 和mR 分別為脫堿終渣中和提釩尾渣中Na2O的質量(g).

2.3.2 分析方法

堿熔法處理樣品:用分析天平準確稱取0.5~0.6 g助溶劑(無水碳酸鈉:四硼酸鈉質量比為2:1)加入鉑金坩堝中,加入0.05~0.08 g 提釩尾渣或反應渣,攪拌使其混合均勻,在其表面覆蓋一層助溶劑,蓋上蓋子,置于升至指定溫度(950℃以上)的馬弗爐中,熔融15~20 min.取出坩堝在空氣中冷卻,用去離子水沖洗干凈坩堝外表面,避免雜質污染,坩堝放入盛有60 mL 20%鹽酸的小燒杯中,置于電爐上加熱溶解. 完全溶解后冷卻,樣品轉入100 mL 容量瓶中定容并搖勻,稀釋10 倍或根據渣中元素含量稀釋到一定濃度范圍,用ICP-OES分析成分.

3 結果與討論

3.1 原料物性

提釩尾渣礦樣及各級篩分渣的成分見表1. 由表可知,提釩尾渣主要元素為Cr, Fe, Ti, V, Si,其中Fe2O3最高,為47.14%, V2O5 為1.75%, Na2O 為6.87%. 大顆粒(>150 μm)尾渣含Fe 和V 高,含Si 低,其它粒度的尾渣成分相差不大.

提釩尾渣的X 射線衍射譜見圖2. 可知提釩尾渣含硅物相主要為錐輝石相(NaFeSi2O6). 錐輝石相包裹在釩化合物周圍,形成硅“裹絡”,阻斷了水浸過程中釩有效浸出,導致釩浸出率降低,尾渣中V2O5 含量達1%~2%[16,17].

3.2 提釩尾渣水熱脫堿

提釩尾渣中的堿以鈉堿為主,主要有兩種賦存狀態,一種是以NaCO3, NaAlO2, NaHCO3 等狀態存在的可溶性堿物質, 經水洗可脫除; 另一種是以Na2O×Al2O3×2SiO2, Na2O×Al2O3×2SiO2×xH2O 和NaFeSi2O6等狀態存在的不可溶性堿物質,其中的部分Na+在一定條件下可通過離子交換被Ca, Mg 等置換出來,形成更穩定的不溶物或絡合物. 攀枝花地區某企業提釩尾渣的鈉元素大部分賦存于輝石固溶體中,約占72.94%[18],要通過物理選礦方法脫堿存在一定困難.

提釩尾渣水熱脫堿效果受反應溫度、CaO 加入量、堿加入量、液固比、轉速、提釩尾渣粒度,反應時間等因素影響. 通過前期工藝實驗初步確定液固比為8mL/g,轉速為400 r/min,提釩尾渣粒度小于74 μm,反應時間為60 min 時脫堿效果良好. 本實驗在該條件下脫堿.

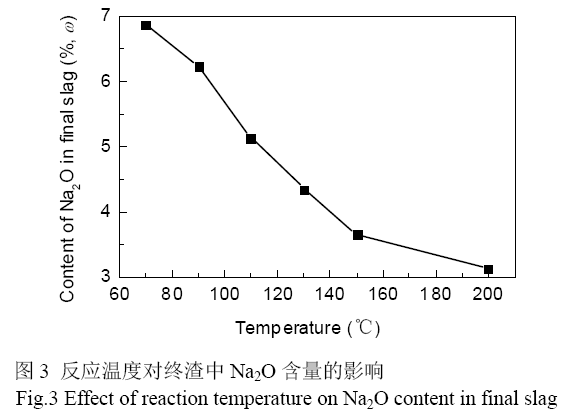

3.2.1 反應溫度對脫堿影響

固定CaO 添加量為提釩尾渣中Na2O 摩爾量的1.2倍(過量系數為1.2),考察反應溫度對提釩尾渣脫堿效果的影響,結果見圖3. 由圖可以看出,隨反應溫度升高,終渣中Na2O 含量呈線性降低的趨勢,表明溫度對脫堿效果影響較大,溫度越高脫堿效果越好. 這是因為溫度升高會使部分活化能低的分子活化能變大,滿足反應過程中舊鍵斷裂形成新鍵所需的能量,促進反應進行,使Ca2+部分取代Na+,從而增大脫堿率. 反應溫度升至150℃后終渣中Na2O 含量降低趨勢變緩,200℃時終渣中Na2O 含量為3.1%,含鈉量依然很高. 且反應溫度過高會增加能耗,并加速設備的損耗與老化,因此確定反應溫度為150℃.

3.2.2 CaO 添加量對脫堿影響

固定反應溫度為150℃,不同CaO 添加量下的脫堿結果見圖4. 由圖可以看出,隨CaO 添加量增加,終渣中Na2O 含量呈線性降低趨勢,表明尾渣中部分鈉鹽可與Ca2+反應轉化為可溶性堿和不溶性鈣鹽. 但由于在中性水溶液體系中鋁硅酸鈉物相很穩定,不能與Ca2+發生反應,所以終渣中Na2O 含量依然很高,在CaO 過量系數為2.0 時,脫堿終渣中鈉含量為2.2%.

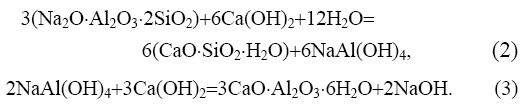

以上結果表明,在中性水溶液中僅通過提高反應溫度、過量添加CaO 很難脫除提釩尾渣中的Na2O,即在中性水溶液體系中鋁硅酸鈉物相很穩定,即使引入CaO,鋁硅酸鈉相也不分解. 但在CaO-Na2O-Al2O3-SiO2-H2O 體系(堿性體系)中引入CaO,方鈉石、鈣霞石等鋁硅酸鈉相便不再是穩定的固相,鈣會替換鈉生成更穩定的鈣石榴石相,使平衡固相中其它元素含量變化.目前石灰脫堿法[19,20]等都是根據此原理開發的工藝.

因此,后續提釩尾渣脫堿實驗在堿性體系中進行,通過添加CaO 脫除提釩尾渣中的Na2O.

3.2.3 堿性體系中提釩尾渣脫堿

固定反應溫度為150℃,NaOH 添加量為提釩尾渣質量的0~20%, CaO 過量系數為1.0~3.0,脫堿結果見圖5. 可以看出,在相同的CaO 添加量下,隨堿性體系NaOH 濃度增加,提釩尾渣中Na2O 含量急劇降低;在相同堿濃度下,隨CaO 添加量增加,提釩尾渣中的Na2O含量急劇降低. 在NaOH 添加量為提釩尾渣質量20%及CaO 過量系數為2 的條件下,終渣中Na2O 含量為0.9%,脫堿效果較好. 這是因為在堿性體系中引入CaO 后鋁硅酸鈉不再是穩定固相,會發生以下分解反應:

由以分析上可知,提釩尾渣中含鈉相鋁硅酸鈉需堿性體系和CaO 同時引入才能高效分解,最終高效脫除提釩尾渣中的堿. 因此可在提釩尾渣水熱提釩過程中添加一定量CaO,在保證提釩效果的同時調控富鐵尾渣中的Na2O 含量.

3.3 提釩尾渣配礦煉鐵工藝

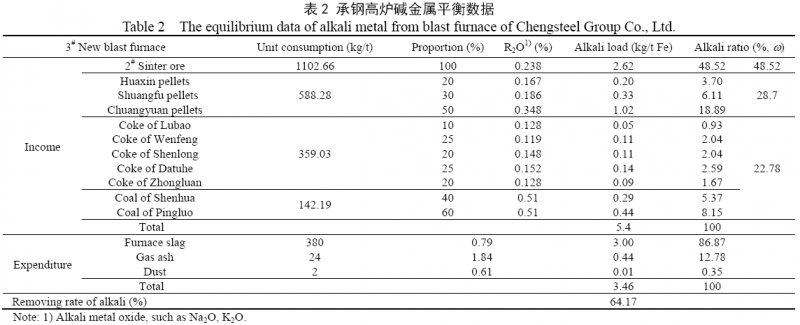

3.3.1 承鋼高爐煉鐵過程堿金屬平衡計算

高爐煉鐵允許的堿含量目前無統一標準,我國大都以5.0 kg/t 為界限,5.0 kg/t 以內生產大都不受影響,超過5.0 kg/t 根據超過量需采取不同處理手段. 承鋼3#高爐的堿金屬平衡見表2,可知,約48.52%的堿金屬來自燒結礦、28.70%來自球團礦、22.78%來自燃料. 目前,該高爐堿負荷為5.39 kg/t,排堿率為64.17%. 可見高爐煉鐵過程中的堿金屬一半來自燒結礦,只要燒結礦中的堿金屬含量低于0.238%,即可滿足高爐煉鐵要求.

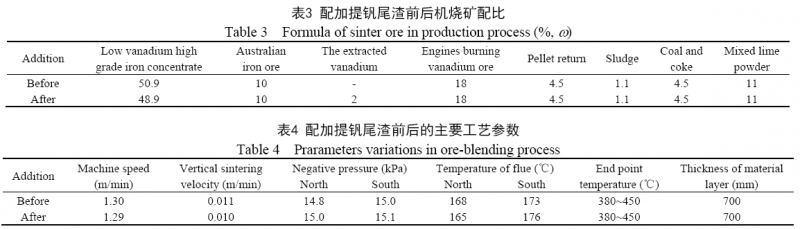

3.3.2 燒結過程提釩尾渣配比研究

承鋼年產鐵量為850 萬t,產釩渣30 萬t,產生提釩尾渣25 萬t. 高爐礦耗為1.85 t/t,機燒比為70%,所需機燒礦量為850 萬t´1.85 t/t´70%=1100 萬t,機燒礦加入尾渣量為25 萬t/1100 萬t=23 kg/t. 提釩尾渣中Na2O 含量按1%計,則配礦燒結得到的燒結礦Na2O 含量約為0.2%,完全能滿足高爐煉鐵的要求.

生產中按20 kg/t 配加提釩尾渣替代部分低釩高品位鐵精粉,具體參數見表3~5.

配加20 kg/t 提釩尾渣前后燒結工藝參數基本沒有變化,且由于承德鋼鐵公司釩鈦礦SiO2 品位低,配加尾渣后成品燒結礦指標明顯改善. 燒結礦的轉鼓指數是衡量燒結礦強度的重要技術指標,直接影響燒結礦成品率及高爐各項技術經濟指標. 轉鼓指數高的燒結礦粉末少,可提高燒結礦的入爐量,降低燒結礦成本;強度好的燒結礦保證了高爐順行,為增產節焦、降低消耗提供了保證. 從表5 可以看出,配加提釩尾渣20 kg/t,燒結礦機燒礦轉鼓指數提高了約0.6%,效果較明顯. 所以,在燒結礦中配加適量提釩尾渣對燒結礦質量改善有利.脫堿后尾渣替代部分低釩高品位鐵精礦粉用于配礦煉鐵實現了釩、鐵等有價元素的回收及高值化利用.

4 結 論

經過單因素實驗確定了提釩尾渣脫堿的反應體系及最佳脫堿工藝條件,結合承鋼現有配礦模型、燒結指標及高爐煉鐵水平等因素,確定了脫堿提釩尾渣配礦燒結工藝參數及路線. 由研究結果得到如下結論:

(1) 在中性水溶液中,僅通過提高反應溫度、過量添加CaO 很難脫除提釩尾渣中的堿金屬元素. 這是由于中性水溶液體系中鋁硅酸鈉物相很穩定,引入CaO后鋁硅酸鈉相也不分解.

(2) 在堿性體系中引入CaO,提釩尾渣中的方鈉石、鈣霞石等鋁硅酸鈉相不再是穩定固相,鈣會替換鈉生成堿性體系下更穩定的鈣石榴石相,導致平衡固相中其它元素含量變化. 在NaOH 添加量為提釩尾渣質量的20%及CaO 過量系數為2 的條件下,提釩尾渣中的Na2O 含量減少至0.9%.

(3) 配加提釩尾渣20 kg/t 替代低釩高品位鐵精礦粉煉鐵,配加前后燒結工藝參數基本沒有變化. 且由于承鋼釩鈦礦SiO2 品位低,配加尾渣后燒結礦指標明顯改善,機燒礦轉鼓指數提高約0.6%.

參 考 文 獻:

[1] Moskalyk R R, Alfantazi A M. Processing of Vanadium: A Review[J]. Miner. Eng., 2003, 16(9): 793-805.

[2] 李蘭杰,張力,鄭詩禮,等. 釩鈦磁鐵礦鈣化焙燒及其酸浸提釩[J]. 過程工程學報,2011, 11(4): 573-578.

Li L J, Zhang L, Zheng S L, et al. Acid Leaching of CalcinedVanadium Titanomagnetite with Calcium Compounds forExtraction of Vanadium [J]. The Chinese Journal of ProcessEngineering, 2011, 11(4): 573-578.

[3] 孫朝暉. 釩新技術及釩產業發展前景分析 [J]. 鋼鐵釩鈦, 2012(1): 1-7.

Sun Z H. Analysid on New Vanadium Technologies and Prospectsof Vanadium Industry [J]. Iron Steel Vanadium Titanium, 2012, (1):1-7.

[4] 鄧志敢,魏昶,李興彬,等. 釩鈦磁鐵礦提釩尾渣浸取釩 [J]. 中國有色金屬學報, 2012, 22(6): 1770-1777.

Deng Z G, Wei C, Li X B, et al. Leaching Vanadium fromExtracted Vanadium Residue of Vanadium Titanomagnetite [J].The Chinese Journal of Nonferrous Metals, 2012, 22(6):1770-1777.

[5] 郝建章. 釩產品生產廢渣的綜合利用 [J]. 中國資源綜合利用,2009, 27(10): 7-9.

Hao J Z. Utilization of Wastes Produced in the Production Processof Vanadium [J]. China Resources Comprehensive Utilization,2009, 27(10): 7-9.

[6] 高明磊,陳東輝,李蘭杰,等. 含釩鋼渣中釩在 KOH 亞熔鹽介質中溶出行為 [J]. 過程工程學報, 2011, 11(5): 761-766.

Gao M L, Chen D H, Li L J, et al. Dissolution Behavior ofVanadium from Vanadium-bearing Steel Slag in KOH Sub-moltenSalt [J]. The Chinese Journal of Process Engineering, 2011, 11(5):761-766.

[7] Liu B, Du H, Wang S N, et al. A Novel Method to ExtractVanadium and Chromium from Vanadium Slag Using MoltenNaOH-NaNO3 Binary System [J]. AIChE J., 2013, 59(2): 541-552.

[8] 樊剛,魏昶,葛懷文,等. 含釩尾渣常壓酸浸提釩 [J]. 有色金屬, 2010, 62(4): 65-68.

Fan G, Wei C, Ge H W, et al. Vanadiym Recovery from ExtractedVanadium Residue by Amospheric Pressue Acid Leaching [J].Nonferrous Metals, 2010, 62(4): 65-68.

[9] Yang H F, Jing L L, Zhang B G. Recovery of Iron from VanadiumTailings with Coal-based Direct Reduction Followed by MagneticSeparation [J]. J. Hazard. Mater., 2011, 185(2): 1405-1411.

[10] 于洪浩,張候芳,李鑫. 酸浸法回收提釩尾渣中鐵及中空Fe2O3的制備研究 [J]. 有色礦冶, 2015, 30(6): 28-31.

Yu H H, Zhang H F, Li X. Study on Recovery of Iron fromVanadium Tailings by Acid Leaching Method and the Preparationof Hollow Fe2O3 [J]. Non-ferrous Mining and Metallurgy, 2015,30(6): 28-31.

[11] 許建華,曹樹梁. 釩鈦黑瓷制作中空太陽板 [J]. 山東陶瓷, 2005,28(4): 44-45.

Xu J H, Cao S L. The Production of Hollow Solar Panels with V-TiBlack Ceramics [J]. Shandong Ceramics,2005, 28(4): 44-45.

[12] 修大鵬,王啟春,楊玉國,等. 釩鈦黑瓷的制造工藝及其在現代工業中的應用 [J]. 中國陶瓷, 2008, 44(4): 41-43.

Xiu D P, Wang Q C, Yang Y G, et al. The Manufacturing Processand Application of V-Ti Black Ceramics in Modern Industry [J].China Ceramics, 2008, 44(4): 41-43.

[13] 郝建璋,劉安強,馬明龍. 含釩尾渣遠紅外涂料性能研究 [J]. 涂料工業, 2009, 39(9): 13-15.

Hao J Z, Liu A Q, Ma M L. Research of Vanadium Tailings BasedFar-infrared Radiation Coatings [J]. Pant & Coatings Industry,2009, 39(9): 13-15.

[14] 杜浩,李蘭杰,王少娜,等. 一種由提釩尾渣回收釩的方法:201110185395.3 [P]. 2011-07-04.

Du H, Li L J, Wang S N, et al. Method for Recycling VanadiumExtraction Tailings: 201110185395.3 [P]. 2011-07-04.

[15] 鄭詩禮,王少娜,李蘭杰,等. 一種氫氧化鈉溶液分解含釩尾渣回收釩的方法:201110199634.0 [P]. 2011-07-15.

Zheng S L, Wang S N, Li L J, et al. Method for RecoveringVanadium by Decomposing Vanadium Extraction Tailings byUsing Sodium Hydroxide Solution: 201110199634.0 [P].2011-07-15.

[16] 李蘭杰,陳東輝,白瑞國,等. 含釩尾渣 NaOH 亞熔鹽浸出提釩 [J]. 過程工程學報, 2011, 11(5): 747-754.

Li L J, Chen D H, Bai R G, et al. Leaching of Vanadium fromVanadium-containing Residue by NaOH Sub-molten Salt [J]. TheChinese Journal of Process Engineering, 2011, 11(5): 747-754.

[17] 孟利鵬,趙楚,王少娜,等. 國內提釩尾渣再提釩技術研究進展[J]. 鋼鐵釩鈦, 2015, 36(3): 49-56.

Meng L P, Zhao C, Wang S N, et al. Improvement of VanadiumExtraction from Extracted Vanadium Residue in China [J]. IronSteel Vanadium Titanium, 2015, 36(3): 49-56.

[18] 張海平,丁躍華,郝建璋,等. 鈉化提釩尾渣脫鈉實驗 [J]. 昆明理工大學學報(自然科學版), 2015, 40(6): 8-12.

Zhang H P, Ding Y H, Hao J Z, et al. Technology of EliminatingSodium from Extracted Vanadium Tailings [J]. Journal of KunmingUniversity of Science and Technology (Natural Science Edition),2015, 40(6): 8-12.

[19] 陳利斌,張亦飛,張懿. 亞熔鹽法處理鋁土礦工藝的赤泥常壓脫堿 [J]. 過程工程學報, 2010, 10(3): 470-475.

Chen L B, Zhang Y F, Zhang Y. Dealkalization of Red MudGenerated in Alumina Production by Sub-molten Salt Processunder Atmospheric Pressure [J]. The Chinese Journal of ProcessEngineering, 2010, 10(3): 470-475.

[20] 馬淑花,丁健,王月嬌,等. 一種堿法處理高鐵赤泥深度脫堿與鐵富集的方法:201310108984.0 [P]. 2013-03-29.

Ma S H, Ding J, Wang Y J, et al. Method of Treating High-ironRed Mud by Alkaline Process for Deep Dealkalization and IronEnrichment : 201310108984.0 [P]. 2013-03-29.