趙春燕 張海波 胡剛 高長賀

通達耐火技術股份有限公司 北京 100085

摘 要: 針對高爐實施低硅煉鐵工藝后因鐵水黏度低、流動性強致使主鐵溝部位侵蝕加快、沖刷加劇的問題,以電熔致密剛玉、電熔白剛玉粉、碳化硅、α-Al2O3微粉、β-Si3N4粉、炭素、純鋁酸鈣水泥、SiO2微粉及高效復合減水劑等制備了鐵溝澆注料,研究了15~8 mm 的大顆粒電熔致密剛玉的加入量( 外加質量分數分別為5%、10%、15%) 和β-Si3N4粉的加入量( 質量分數分別為2%、4%、6%) 對澆注料性能的影響。結果表明: 將主溝澆注料分為外加10%(w) 15 ~ 8 mm 的電熔致密剛玉的鐵線澆注料和引入6% (w) β-Si3N4的渣線澆注料,并適當調整主溝坡度,在內蒙某1 080 m3 低硅煉鐵的高爐鐵溝上應用后表明,大大改善了主鐵溝渣鐵線部位侵蝕加快、沖刷加劇的問題,一次性通鐵量由10 萬t 提升至15 萬t。

關 鍵 詞: 低硅煉鐵; 鐵溝澆注料; 氮化硅; 抗沖刷; 抗侵蝕

高爐進行低硅冶煉,可以降低焦比,提高產量,改善生鐵品質,從而改善技術經濟指標[1]。鐵水硅含量的降低還可以提高鐵水流動性,減輕爐前工人勞動強度; 同時,轉爐使用低硅鐵水進行煉鋼生產,可以減少熔劑和氧氣的消耗,減少渣量,縮短吹煉時間,還可以改善脫磷的效果。可見,采用低硅冶煉會給煉鐵和煉鋼帶來很好的經濟效益,具有提高鐵水品質,節能減排,簡化工序等優點,但同時對煉鐵系統用耐火材料提出了更為苛刻的要求。

通過現場取樣分析,鐵渣的化學組成(w) 為: CaO40. 17%,SiO2 31. 5%,Al2O3 16. 08%,MgO 9. 92%,Fe2O3 0. 75%,TiO2 0. 81%,S 0. 75%,MnO 0. 40%。從鐵渣XRD 分析可知,渣中含有大量的鈣黃長石等低熔點物質,加快對工作襯的破壞。此外,隨著低硅冶煉后硅含量降低,鐵水全鐵量上升,黏度降低,流動性變強,在出鐵時鐵水的沖刷性和滲透性變強。倘若工作襯形成縫隙,極易滲鐵,導致鐵溝用耐火材料的使用壽命直線下降,也容易出現漏鐵事故[2 - 4]。因此,有必要改進低硅煉鐵工藝條件下鐵溝用耐火材料的性能。

1 試驗

試驗用主要原料有: w( Al2O3) ≥98%的電熔致密剛玉( 粒度分別為15 ~ 8、8 ~ 5、5 ~ 3、3 ~ 1 和≤1 mm) ,w( Al2O3) ≥98. 5% 的電熔白剛玉粉( 粒度≤0. 088 mm) ,w( SiC) ≥98%的碳化硅( 粒度分別為≤1和≤0. 088 mm) ,w( Al2O3) ≥98. 5% 的α-Al2O3微粉,w( Si3N4) ≥90%的≤5 μm 的β-Si3N4粉,炭素,純鋁酸鈣水泥,SiO2微粉及高效復合減水劑等。

試驗配方如表1 所示。其中,4#試樣是改進前主溝材料的配方,1#、2#、3# 試樣是為了改善鐵線材料抗沖刷性能而設計的配方,5#、6#、7#試樣是為了改善渣線材料抗渣性能而設計的配方。

按表1 中的配方稱量、攪拌、振動成型為40 mm ×40 mm ×160 mm 的試樣后,在相對濕度< 75% 的環境下養護24 h,脫模后自然養護24 h,試樣經110 ℃烘干24 h 后,再經1 450 ℃保溫3 h 熱處理后檢測試樣的各項性能指標。

根據GB /T 601 檢測試樣的化學組成,根據YB /T5200—1993 測定試樣的體積密度,根據GB /T 5072—2008 采用微機控制全自動壓力試驗機測定試樣的常溫耐壓強度,根據GB /T 5988—2007 測定試樣的線變化,根據GB /T 3002—2004 測定試樣的高溫抗折強度,根據YB /T 2206. 2—1998 測定試樣的抗熱震性能。

抗渣性: 采用動態回轉抗渣法,將110 ℃ 烘干24 h的6 塊如圖1 所示尺寸的試樣,組成一個斷面呈多邊形的試驗鑲板,作為回轉爐的內襯,并在試樣和金屬爐殼之間砌筑一層鎂砂作為隔熱材料。加入現場取回的渣樣,采用燃氣+ 氧氣的方式進行加熱,經1 450 ℃保溫5 h 后停止試驗。結束后,將被侵蝕試樣沿縱向從中間切開,然后測量試樣切面的侵蝕深度,測量點選擇從試樣臨近燒嘴側10 mm 開始,每隔30 mm 測量1 個點,計算最大侵蝕深度和平均侵蝕深度。

2 結果與分析

2. 1 大顆粒致密剛玉加入量對鐵線澆注料抗渣性的影響

加入不同量致密剛玉大顆粒骨料的1#、2#和3#鐵線澆注料的抗渣試驗結果見圖2。

從圖2 可以看出,隨著大顆粒骨料加入量的增加,抗侵蝕性先增強后減弱,大顆粒加入量為10%w) 的2#試樣的抗渣性能最好。說明加入大顆粒料可以提高澆注料的抗鐵水沖刷性,但大顆粒加入量過多時,同一工作面上,基質含量減少,抗侵蝕性原料( 碳化硅等) 含量相對降低,又使得試樣抗沖刷性變差。

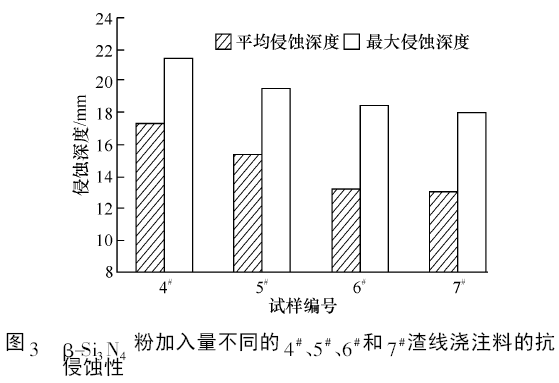

2. 2 β-Si3N4粉加入量對渣線澆注料抗渣性的影響

β-Si3N4粉的加入量對渣線澆注料試樣抗渣性的影響見圖3。可以看出,隨著Si3N4粉加入量的增加,抗渣性能持續得到改善。在Si3N4粉加入量為4% 和6%( w) 時,材料的抗渣性能相差不大。

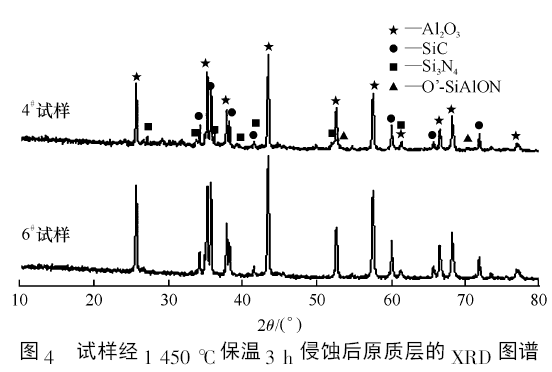

未加入β-Si3N4粉的4#試樣和加入β-Si3N4粉的6#試樣的平均侵蝕深度分別為17. 3 和13. 2 mm,其抗渣后原質層的XRD 分析如圖4 所示。

從圖4 可以看出,在燒結過程中,Si3N4能部分保留下來,并生成了O’-SiAlON 相,由于氮化硅相不易被渣鐵潤濕,使得材料的抗渣性能增強[5]。加入氮化硅雖然對渣線澆注料的抗渣性有很大的改善,但考慮到性價比,認為加入量為4%(w) 時,澆注料的性能得到較大提升,材料成本也控制良好。

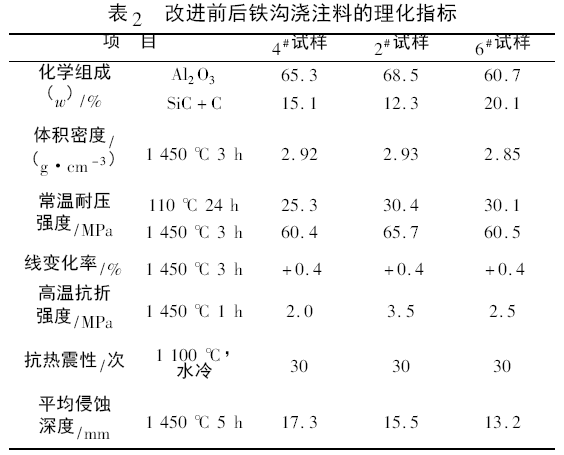

2. 3 澆注料的理化指標

改進前的主鐵溝澆注料( 4# ) 、改進后的鐵線澆注料( 2# ) 和改進后渣線澆注料( 6# ) 的理化性能見表2。可以看出,在鐵溝澆注料中添加大顆粒骨料或Si3N4細粉,對澆注料的強度、抗熱震性能等影響不大,但是能明顯提高澆注料的抗鐵水沖刷和侵蝕性能。

3 應用

將主溝工作襯分為鐵線澆注料和渣線澆注料,并適當調整主溝坡度,減緩鐵水對鐵溝的沖刷。經過施工方案的調整和材料的改進,運用于內蒙某1 080 m3低硅煉鐵的高爐鐵溝上,使用后改善了常規鐵溝澆注料渣鐵線侵蝕不同步,接觸部位出現凹槽的問題,并將一次性通鐵量由10 萬t 提升至15 萬t。

4 結論

在原鐵溝澆注料配比基礎上,將主溝工作襯分為外加10%(w) 15 ~ 8 mm 的電熔致密剛玉的鐵線澆注料和引入4%(w) β-Si3N4粉的渣線澆注料,并適當調整主溝坡度,在低硅煉鐵的高爐鐵溝上應用后大大改善了主鐵溝渣鐵線部位侵蝕加快、沖刷加劇的問題。

參 考 文 獻

[1] 范佳旭. 高爐低硅冶煉實踐[J]. 甘肅冶金,2014,36(6) : 1 - 3.

[2] 吳珂,郭輝,馮延京. 低硅煉鐵工藝條件下鐵水罐用耐火材料的適應性探索[J]. 耐火材料,2014,48(5) : 381 - 382.

[3] 羅瓊,陳慶潔,鄢文,等. 均質礬土骨料對Al2O3-SiC-C 鐵溝澆注料性能的影響[J]. 耐火材料,2015,49(3) : 190 - 194.

[4] 李晨晨,梁永和,高紅軍,等. 高鋁質釩鐵渣的性能研究及其在澆注料中的應用[J]. 耐火材料,2016,50(3) : 219 - 222.

[5] 徐軍波,魏軍從,李朝云. Si3N4加入量Al2O3 -SiC-C 鐵溝澆注料抗渣性能的影響[J]. 硅酸鹽通報,2010,29(3) :29 -30