杜亞星,王 廣,王靜松,薛慶國

(北京科技大學鋼鐵冶金新技術國家重點實驗室,北京,100083)

摘 要:借助SEM、EDS、XRD、化學分析等手段,對不同還原焙燒條件下含鈮鐵精礦含碳球團的金屬化率、形貌、物相組成及元素分布等進行表征,在實驗室模擬轉底爐條件下研究了直接還原過程中鐵礦物和鈦、鈮礦物的微觀結構變化。結果表明,適當地提高還原溫度或延長還原時間,有助于提高球團的金屬化率,本實驗條件下,在還原溫度1100℃時保溫20min,球團金屬化率達到最大,約為86%;此外,隨著還原溫度的升高或還原時間的延長,金屬鐵不斷聚集、長大,形成較大的金屬顆粒,并逐漸連結形成網狀結構,渣鐵明顯分離,含鈮、鈦礦物也聚集在一起分布在渣相中,為后續鈮和鈦的富集提供了有利條件。

關 鍵 詞:含鈮鐵精礦;含碳球團;碳熱還原;微觀結構;金屬化率;鈮;鈦;鐵礦物

鈮作為一種重要的稀有金屬,用途十分廣泛,涉及冶金、航天、電子、核工業、超導材料等領域,在當代工業和頂端材料科技中具有不可替代的使用價值[1]。我國含鈮礦物主要分布在內蒙古包頭市白云鄂博礦區,但該礦區的鈮礦存在分散度大、嵌布粒度細、結構復雜、品位較低等缺點,至今仍缺少成熟的工藝實現該類礦的工業化開發利用[2-3]。目前采用的火法冶煉提鈮工藝,如二步含碳冷固球團電爐冶煉工藝、利用回轉窯進行選擇性還原-熔分-冶煉工藝、含碳球團直接還原-磁選分離-電爐冶煉工藝等[4-6],雖然對鈮的分離、富集起到一定的效果,但仍存在鐵和鈮回收率低、對環境造成污染等缺陷。近年來,符合我國資源特點的煤基直接還原工藝發展迅速,這為處理復雜難選礦石提供了新的技術路線,其中利用轉底爐工藝處理白云鄂博的鈮資源已成為可能。目前,關于含鈮鐵精礦的研究主要集中在冶煉工藝優化、冶金性能指標等方面[7],而對其在轉底爐工藝背景下還原過程和機理的研究還報道較少。有研究表明,了解直接還原過程中球團內部微觀結構的變化對后續礦物的開發利用具有指導作用[8-9]。基于此,本文以含鈮鐵精礦為研究對象,對還原過程中含碳球團內部微觀結構變化進行研究,重點考察了還原焙燒條件對球團金屬化率及微觀結構的影響,以期為優化含鈮鐵精礦在轉底爐中的還原工藝條件提供理論依據。

1 試驗原料及方法

1.1 原料

本試驗用含鈮鐵精礦來自于內蒙古包頭市白云鄂博某礦山,經破碎、篩選后,礦物的粒度為0.77~1μm,其化學成分見表1。利用X射線衍射儀(XRD)和掃描電鏡(SEM)對原礦進行分析,結果如圖1所示。從圖1中可以看出,該礦粉的主要物相為赤鐵礦、鈉基硅酸鹽、鈣基硅酸鹽及鈮鈦共生物,其中圖1(b)中較亮的物相A為鈮鈦共生化合物,主要化學式表示為Ti0.95Nb0.95O4,灰色區域B為含鐵相,主要是赤鐵礦(Fe2O3),相對較暗的區域C主要包含石英(SiO2)和硅酸鹽相((NaCa)FeSi2O6)。

選用無煙煤作為還原劑,粒度為-0.5mm,其工業分析及灰分分析結果如表2所示。此外,通過向原料中添加石灰石(CaCO3)來調整渣相的堿度R。

1.2 試驗方法

用含鈮鐵礦和無煙煤按照n(C)/n(O)=1.0進行配料(n(C)/n(O)為煤中碳原子與鐵氧化物中氧原子的摩爾比),向原料中添加一定量的CaCO3調整渣相堿度R 為1.0。將原料充分混勻后,加入適量水以便粘結。取20g的混合料在20MPa下壓制成?20.0mm×10.7mm 的柱狀團塊,將制好的含碳球團置于電熱烘干箱內干燥10h,用于還原試驗。還原試驗在豎式管式爐中進行,試驗過程始終通入高純N2進行保護,流量為3mL/min,升溫速率為9℃/min。將所制樣品于不同的焙燒溫度下還原一定時間,反應結束后將球團放入通有Ar氣的保護管內,自然冷卻至室溫,防止其被氧化。

1.3 分析檢測

利用Philips X’Pert Pro型X 射線衍射儀(XRD)對深度還原后球團的物相結構進行表征;利用MLA250型礦相解離分析儀,包括掃描電鏡(SEM)和能譜儀(EDS),對球團的微觀結構和元素分布進行觀察分析。參照GB/T 6730.65—2009測定還原后球團的金屬鐵(MFe)和全鐵(TFe)含量,金屬化率MD=w(MFe)/w(MFe)×100%。

2 結果與分析

2.1 含鈮鐵精礦含碳球團的金屬化率

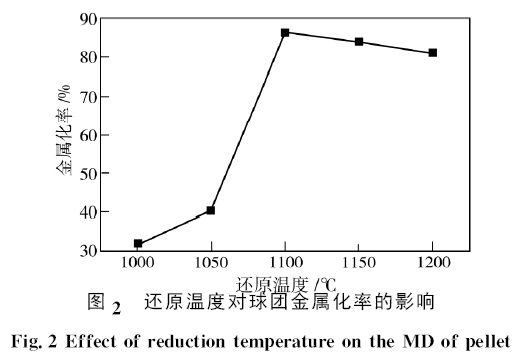

還原時間為20min時,不同焙燒溫度下含鈮鐵精礦含碳球團的金屬化率如圖2所示。由圖2可見,還原溫度對含碳球團的金屬化率影響較為顯著,當焙燒溫度為1000℃時,球團金屬化率相對較低,此時還原產物主要為FeO;當溫度為1050℃時,由于還原反應速率較低,球團金屬化率提高并不顯著;隨著還原溫度繼續升高,氣化反應速率增大,還原反應速率隨之提高,球團金屬化率明顯增加,當焙燒溫度為1100℃時,球團金屬化率達到最大值,約為86%;而當還原溫度繼續升高時,由于含碳球團可能被熔化,球團的金屬化率反而略有降低。由此可見,含鈮鐵精礦含碳球團的還原溫度應控制在1100℃左右。

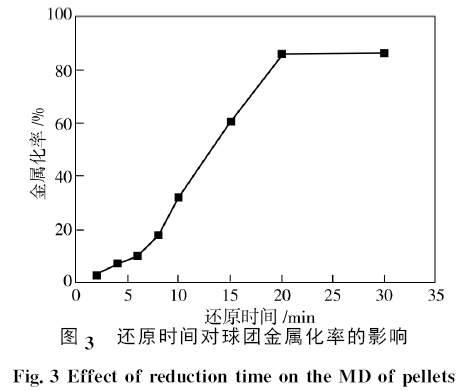

還原溫度為1100℃時,不同還原時間下含鈮鐵精礦含碳球團的金屬化率如圖3所示。由圖3可知,球團金屬化率隨著還原時間的延長逐漸增大,還原時間為20min時,球團金屬化率達到最大值,隨著還原時間的繼續延長,球團金屬化率基本保持不變。因此,可選擇球團金屬化率達到最大時所用最短時間作為保溫時間,本實驗條件下,采用20min的還原時間較為合理。

2.2 含鈮鐵精礦直接還原過程中金屬鐵顆粒的變化

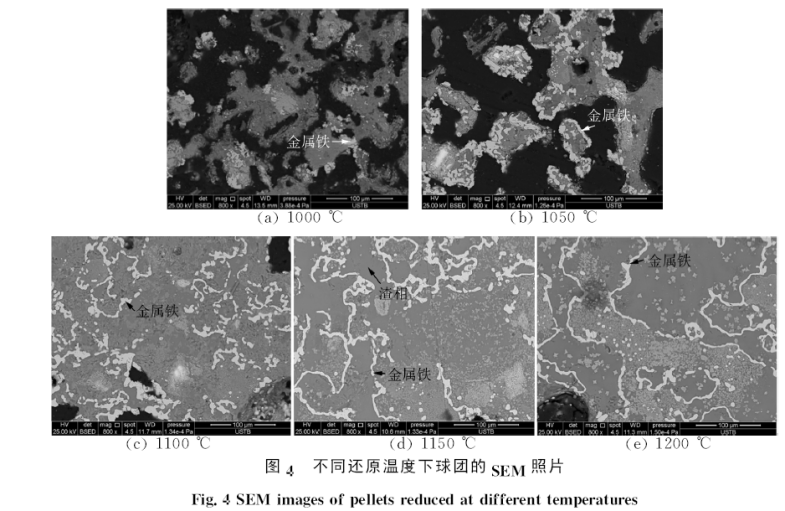

還原時間為20min時,不同溫度焙燒后含碳球團的SEM照片如圖4所示。從圖4中可以看出,溫度為1000℃時,部分鐵氧化物邊緣生成細小的金屬鐵顆粒,且金屬鐵未向碳顆粒邊緣聚集,呈彌散狀分布,渣鐵分離不明顯,此時鐵氧化物的還原是借助氣體還原劑實現的,反應為典型的局部化學反應;溫度為1050℃時,由于還原度的增加,球團金屬化率有所增加,金屬鐵顆粒變大且數量增多,鐵氧化物顆粒外層的金屬層逐漸增厚,部分金屬鐵顆粒發生接觸;當溫度為1100℃,金屬鐵繼續長大為10μm大小的顆粒,球團中析出的直接還原鐵呈條帶狀分布,彼此間接觸更加普遍,渣相與鐵相區域也開始分離;當溫度升至1150℃以上時,由于CO的擴散,還原反應推進至鐵礦顆粒內部,且金屬鐵顆粒繼續長大,尺寸約為12.5μm,此時鐵相分布更加明顯,呈寬大、連續顆粒狀分布的特征。盡管當還原溫度超過1100℃后,含碳球團金屬化率增加緩慢,但球團結構變化顯著,金屬鐵顆粒從單個顆粒逐漸長大、連接,并最終發展成網絡狀。

還原溫度為1100℃時,不同還原時間下含碳球團的SEM 照片如圖5所示。由圖5可見,當還原時間少于8min時,鐵氧化物表面形貌變化不明顯,幾乎看不到金屬鐵的聚集和長大;當還原時間為10min時,此時金屬化率為31.94%,可觀察到有少量的鐵晶粒出現并彌散分布于球團內,表明在該還原時間下,鐵晶粒有聚集的趨勢,但未開始聚集長大,各鐵晶粒相對獨立;當還原時間延長至15~20min時,可明顯看到鐵晶粒不斷聚集長大,有較大尺寸的金屬鐵顆粒生成,渣相與鐵相界限較為明顯。由此可見,當還原溫度一定時,隨著還原時間的延長,金屬鐵顆粒會不斷聚集、長大,最終形成尺寸較大的鐵顆粒。

2.3 含鈮鐵精礦直接還原過程中鈮、鈦礦物的演變規律

不同溫度下還原20min后含碳球團的EDS面掃描分析結果如圖6所示。由圖6可見,當溫度為1050℃時,金屬鐵并未聚集長大,鈮、鈦礦物成塊狀存在,不均勻的分散在球團中;隨著溫度的升高,金屬鐵不斷增多,并開始聚集長大,渣鐵逐漸分離,渣相增多,較多鈣元素均勻分布在渣中;當溫度升至1200℃時,渣鐵分離明顯,不規則的鈮、鈦礦物顆粒也分散到渣相中,且鈮、鈦礦物與鈣元素之間形成了復雜的化合物。

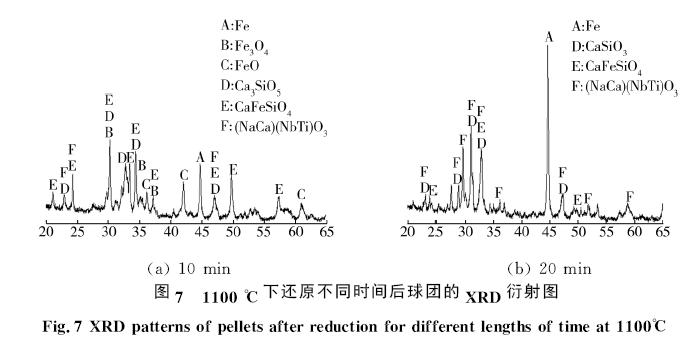

圖7為1100℃溫度下分別保溫10、20min后球團的XRD衍射圖。由圖7(a)可見,還原10min后,球團中除了有部分金屬鐵生成外,還有一定量的浮士體,另外還有少量硅酸鹽(CaSiO3)和鈮、鈦化合物((NaCa)(NbTi)O3)生成。由圖7(b)可見,保溫20min后的球團中浮士體均轉化為金屬鐵,金屬鐵含量明顯增加,硅酸鹽和鈮、鈦化合物量也相對增加。

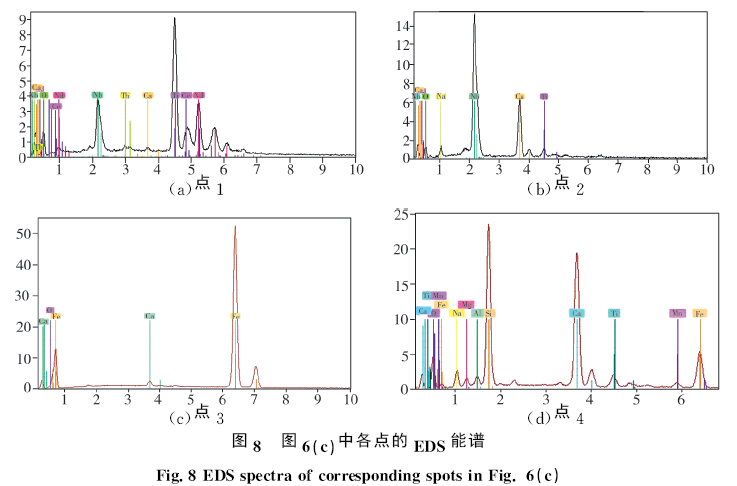

為進一步分析還原后球團的物相及成分變化,對圖6(c)所示的1100℃下焙燒20min的球團進行EDS能譜分析,結果見圖8。由圖8可知,圖6(c)中點1對應的區域主要為鈮、鈦化合物和少量稀土元素,點2主要為含鈮物相,還含有少量鈦,點3對應的白色顆粒狀為生成的金屬鐵顆粒,點4對應的區域為生成的渣相,主要是硅酸鹽化合物,還有少量的鈮、鈦礦物。

圖9為1100 ℃下還原不同時間后球團的EDS面掃描分析結果。由圖9可見,還原時間對球團微觀形貌的影響規律與還原溫度相似,即隨著還原時間的延長,金屬鐵顆粒不斷聚集長大,鈦、鈮礦物增多,渣相也越來越多;當還原時間延長至20min時,含鈮、鈦礦物聚集在一起分布在渣相中,這也為后續鈮和鈦的富集奠定了良好的基礎。

3 結論

(1)在配碳比n(C)/n(O)為1.0、渣相堿度R為1.0的條件下,適當提高還原溫度或延長還原時間,可以提含鈮鐵精礦含碳球團的金屬化率,在還原溫度為1100℃、還原時間為20min時,球團金屬化率達到最大,約為86%。

(2)在一定范圍內,隨著還原溫度和還原時間的增加,含鈮鐵精礦球團中鐵顆粒逐漸聚集長大,球團更為致密,金屬鐵顆粒彼此間逐漸連接形成網狀結構,渣鐵分離更為明顯。

(3)提高還原溫度和延長還原時間也有利于鈮、鈦礦物向渣中擴散。隨著還原溫度和還原時間的增加,渣相中CaSiO3量逐漸增多,鈮、鈦礦物開始聚集,最終形成(NaCa)(NbTiO3)復合化合物分散在渣中,為后續鈮和鈦的富集提供了有 利條件。

參 考 文 獻

[1] 任俊,徐廣堯,王文梅.鈮[M].南京:南京大學出版社,2001:52-250.

[2] 肖國望.白云鄂博礦產資源綜合利用的前景[J].包鋼技術,2003,29(5):10-12.

[3] 張璞,李毅.稀土產業現狀與資源整合重組對策[J].稀土,2013,34(1):94-97.

[4] 方覺,王志榮,張家元,等.包頭鈮鐵礦冶煉實驗室研究[J].東北大學學報:自然科學版,1996,17(1):35-40.

[5] 徐廣堯.包頭鈮資源綜合利用關鍵技術研究[C]∥2007年中國稀土資源綜合利用與環境保護研討會論文集.中國稀土學會地質采礦選礦委員會,包頭.2007:16-21.

[6] 陳宏.從含鈮鐵礦中提鈮及制鈮鐵的新方法[J].鋼鐵,1999,34(3):13-19.

[7] 佘雪峰,王靜松,豐富,等.直接還原熔分-酸浸出處理稀土復合鐵礦實驗研究[J].中國稀土學報,2016,34(4):477-485.

[8] 張建良,楊廣慶.含釩鈦鐵礦球團還原過程中微觀結構變化[J].北京科技大學學報,2013,35(1):41-48.

[9] 梅賢恭.高鐵赤泥煤基直接還原中鐵晶粒成核及晶核長大特性[J].中南礦冶學院學報,1994,25(6):696-700