妥建德,付光軍

(酒鋼集團宏興股份公司鋼鐵研究院,甘肅 嘉峪關 735100)

摘 要:根據(jù)燒結(jié)、球團兩種工藝對堿度(CaO / SiO2 )的不同需求,將鐵精礦按SiO2、CaO 含量進行分類,用高SiO2精礦制取球團,研究其質(zhì)量指標和冶金性能,并進行高、低SiO2 精礦在燒結(jié)工藝和球團工藝使用的經(jīng)濟性測算,提出了酒鋼現(xiàn)有條件下球團工藝和燒結(jié)工藝的精礦分類利用標準。

關 鍵 詞:鐵精礦; 燒結(jié)球團; 分類利用

1 引言

燒結(jié)、球團是鋼鐵行業(yè)應用最廣泛的高爐原料造塊方法,兩種工藝的最大區(qū)別是:燒結(jié)生產(chǎn)為滿足強度要求, 需配加CaO 達到較高的堿度( CaO/SiO2),因此鐵精礦中SiO2 越高,配入的CaO 就更多,造成燒結(jié)礦品位下降。對于球團礦生產(chǎn)來說,鐵精礦中SiO2升高后,不會造成球團礦品位的進一步降低,并且球團的SiO2 含量增加, 在一定范圍內(nèi)有利于球團內(nèi)部形成較多的渣鍵,可以抑制球團膨脹和抵制晶須的成長[1] 。

目前國內(nèi)外對于煉鐵、燒結(jié)、球團技術的研究,都立足于提高各自的技術質(zhì)量指標,缺少以煉鐵為核心的燒結(jié)、球團工藝的經(jīng)濟性研究。實際上,部分用于球團生產(chǎn)的低SiO2 鐵精礦,如果改用于燒結(jié)生產(chǎn)效果可能更好。在此基礎上提出了鐵精礦優(yōu)化使用,提高燒結(jié)礦、球團礦的經(jīng)濟性能,為降低生鐵成本開創(chuàng)新的思路。

酒鋼高爐使用的高堿度燒結(jié)礦SiO2 含量較高(7.8%~8.5%),球團礦的SiO2 含量在7%左右。為平衡爐渣堿度,需要配加較高比例的球團礦或塊礦。但球團礦比例增加后又造成生鐵成本上升,并影響高爐順行和護爐;同時酒鋼周邊為數(shù)不多的鐵塊礦資源大多為高硅低鐵,高有害元素(鉀、鈉、鋅、硫、磷等),限制了高爐使用比例,為此高爐配加一定比例的硅石來平衡爐渣堿度。因此,按照SiO2、CaO 含量對鐵精礦進行分類,進行高SiO2 鐵精礦生產(chǎn)球團的質(zhì)量指標及冶金性能試驗研究,以及高、低SiO2精礦在燒結(jié)工藝和球團工藝使用的經(jīng)濟性測算,探索分類利用標準及可行性與經(jīng)濟性,對降低生鐵成本有積極的意義。

2 鐵精礦SiO2 含量對燒結(jié)工藝和球團工藝的不同影響

⑴精礦用于燒結(jié)生產(chǎn)過程中,需要配加CaO 來達到堿度要求。精礦中SiO2 含量越高,需配加的CaO 就越多,造成燒結(jié)礦品位下降;同時燒結(jié)礦帶入高爐的CaO 增加,為平衡爐渣堿度需要,又需要增加SiO2的入爐量,導致高爐入爐品位下降,生鐵成本上升。

⑵同樣的精礦用于球團礦生產(chǎn),則不需要額外配加CaO,精礦中SiO2 含量的上升不會導致球團礦品位的進一步下降。

球團生產(chǎn)所用精礦一般以磁鐵精礦為主。由于磁鐵精礦粉在氧化氣氛中焙燒時能發(fā)生氧化、放熱和晶型轉(zhuǎn)變,而赤鐵礦沒有這種變化,因此磁鐵礦生球焙燒時所需的溫度和熱耗都較低,更易于焙燒固結(jié),球團礦的質(zhì)量也較好[3] 。酒鋼球團生產(chǎn)所用的精礦以磁鐵精礦為主,SiO2 在3% ~ 16%之間,變化幅度高達13%。根據(jù)燒結(jié)球團兩種工藝的特點和不同需求,將精礦進行分類利用,對于降低煉鐵成本具有積極的意義。但由于國內(nèi)外生產(chǎn)球團所用精礦SiO2絕大多數(shù)在6.5% 左右,使用高SiO2含量(8%~10%)的精礦生產(chǎn)球團,其冶金性能是否滿足高爐需要,還有待進一步試驗驗證。

3 酒鋼球團用鐵精礦SiO2、CaO 含量

我國精礦的特點是品位低,雜質(zhì)高,SiO2絕大多數(shù)在6.5% 以上,而國外鐵精礦SiO2 一般在4% 以下[2]。

酒鋼自產(chǎn)的精礦,鐵品位在53%左右,SiO2平均高達8%,屬于典型的低品高SiO2 精礦。在酒鋼生產(chǎn)條件下測算,精礦在品位不變的情況下,精礦的SiO2、CaO 變化后,石灰石配比每上升1%,燒結(jié)礦品位下降0.44%,燒結(jié)礦成本下降1.6 元/ t,生鐵成本上升5.3 元/ t。同樣的精礦用于球團,不需要配加CaO 平衡堿度,因此不會帶來熔劑變化的不利影響。

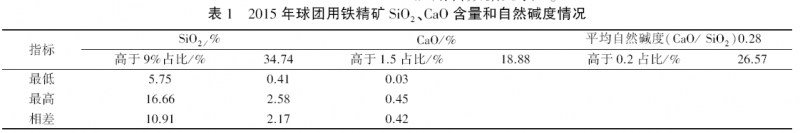

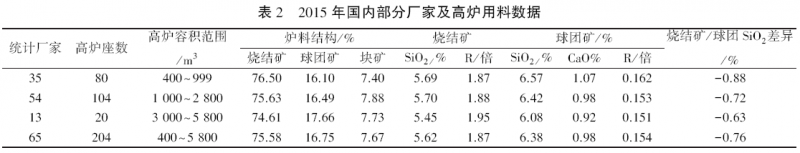

2015 酒鋼年球團豎爐所用鐵精礦SiO2、CaO 含量和自然堿度情況見表1。2015 年國內(nèi)部分廠家高爐用料數(shù)據(jù)見表2。

由表1、表2 可見,2015 年灑鋼球團用鐵精礦CaO 含量超過1.5%部分占總量的18.88%;自然堿度≥0. 2 部分平均自然堿度為0. 28, 占總量的25.67%。

國內(nèi)生產(chǎn)的酸性氧化性球團的自然堿度一般都控制在0.15 左右。

結(jié)合上述數(shù)據(jù),初步確定酒鋼球團所用精礦的CaO 含量不應超過1.5%,自然堿度應控制在0.2以內(nèi)。

4 鐵精礦用于球團、燒結(jié)的經(jīng)濟性對比

4.1 鐵精礦用于球團的經(jīng)濟性

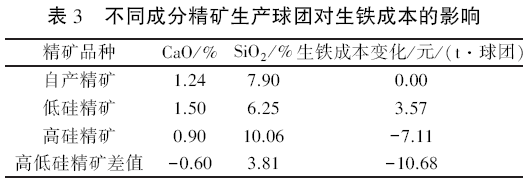

以自產(chǎn)精礦為基準,根據(jù)2015 年所用13 家低硅精礦、10 種高硅精礦的平均SiO2、CaO 含量,及同期價格成本進行球團礦的經(jīng)濟性測算,結(jié)果見表3。

由表3 可以看出,低硅精礦平均SiO2 含量6.25%,CaO 含量1.5%。以此為原料生產(chǎn)球團礦進入高爐后,在高堿度燒結(jié)礦配比超過一定數(shù)量時,需要增加硅石平衡爐渣堿度,造成入爐品位下降,焦比上升,造成生鐵成本上升3.57 元/ (t·球團礦)。

高硅精礦平均SiO2 含量10. 06%,CaO 含量0.9%,以此為原料生產(chǎn)球團礦入爐后,在高堿度燒結(jié)礦配比等同條件下,可減少甚至取消硅石配入,相應入爐品位上升,焦比下降,可降低生鐵成本7.11元/ (t·球團礦)。

4.2 鐵精礦用于燒結(jié)的經(jīng)濟性

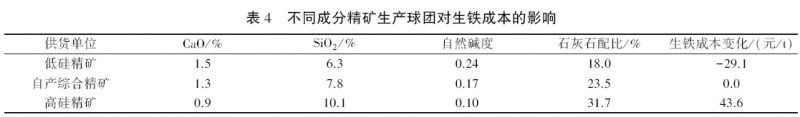

以自產(chǎn)精礦為基準,根據(jù)2015 年所用13 家低硅精礦、10 種高硅精礦的平均SiO2、CaO 含量,測算生產(chǎn)1.8 倍堿度的燒結(jié)礦在高爐使用的生鐵成本變化,結(jié)果見表4。

由表4 可見,將SiO2低于7.8%、CaO 含量超過1.3%,自然堿度0.17 以上的鐵精礦用于燒結(jié),較自產(chǎn)精礦平均降低生鐵成本29 元/ t;SiO2 高于7.8%、自然堿度低于0.17 的高硅鐵精礦用于燒結(jié)生產(chǎn),生鐵成本較使用自產(chǎn)精礦平均增加43.6 元/ t。

4.3 小結(jié)

綜合來看,在酒鋼目前條件下,將低硅精礦(SiO2平均6.3%、CaO 平均1.5%,自然堿度0.24)的鐵精礦用于燒結(jié)生產(chǎn),高硅鐵精礦(SiO2 平均10%、自然堿度平均0.9)用于球團礦生產(chǎn),其經(jīng)濟性相對最優(yōu)。

5 高SiO2球團質(zhì)量及冶金性能研究

5.1 生球性能

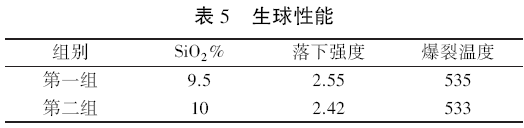

在實驗室制取SiO2含量分別為9.5%和10.0%的兩組球團,每組5 個樣,生球性能平均數(shù)據(jù)見表5。

由表5 可見,兩組生球質(zhì)量落下強度均大于2次/ 個,爆裂溫度均在500 ℃以上。

5.2 成品球團化學成分

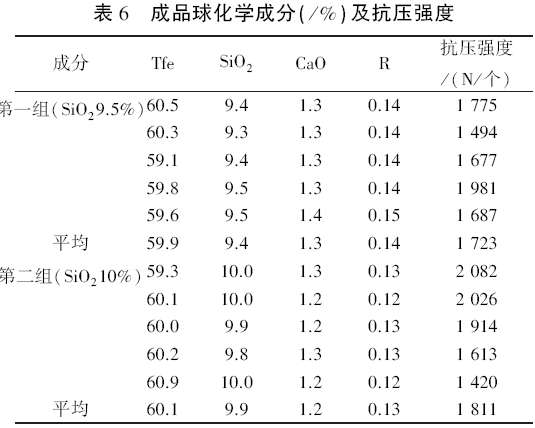

成品球化學成分及抗壓強度見表6。

從表6 來看,成品球抗壓強度SiO2含量為9.5%時平均為1 723 N/ 個,SiO2 含量為10%時平均為1 811 N/ 個,整體差異不明顯,基本滿足高爐要求。

5.3 成品球冶金性能

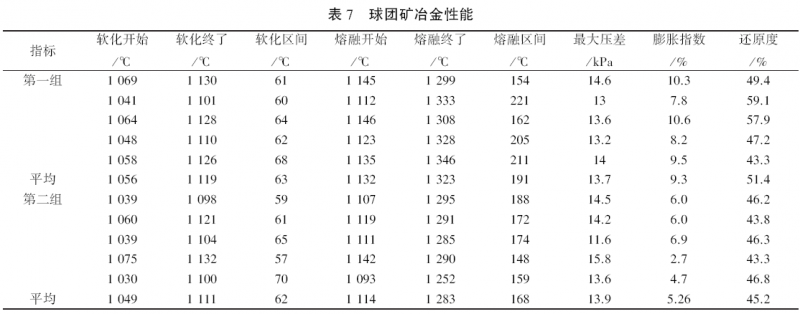

成品球冶金性能見表7。

從表7 可見:

球團SiO2含量在9.5%~10%之間,其軟化開始溫度、軟化區(qū)間、最大壓差基本一致,分別為1 050℃、63 ℃、13.8 ℃,均處于較好水平;還原度指數(shù):SiO2含量9.5%的球團較10%的略高,但差別不大。熔融區(qū)間、SiO2含量9.5%的球團熔融區(qū)間、膨脹指數(shù)較10%的球團高,但都滿足高爐需求;膨脹指數(shù):SiO2含量9.5%的球團膨脹指數(shù)平均9.32%,SiO2 含量10%的球團膨脹指數(shù)平均5.26%,遠低于國內(nèi)普遍規(guī)定的球團礦的膨脹率不大于20%的要求[3] ,滿足高爐需要。

6 不同SiO2 含量的球團礦綜合爐料冶金性能試驗

利用不同SiO2 含量的球團礦與堿度1.80 倍的燒結(jié)礦組成的綜合爐料方案如下:

方案1:36%球團礦(SiO2 9.0%)+64%燒結(jié)礦。

方案2:35%球團礦(SiO2 9.5%)+65%燒結(jié)礦。

方案3:34%球團礦(SiO2 10%) +66%燒結(jié)礦。

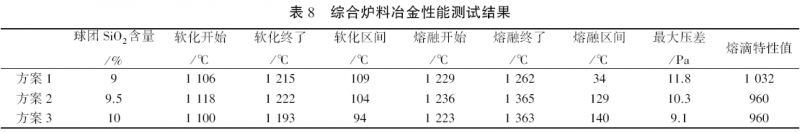

冶金性能測試結(jié)果見表8。

表8 試驗結(jié)果表明:

SiO2含量在9%~10%的三組球團礦:

軟化開始溫度、軟化區(qū)間整體差異不大;熔融開始溫度相差不大,但隨著SiO2 含量升高,熔融區(qū)間變寬,分別為34 ℃、129 ℃、140 ℃;最高壓差隨著SiO2含量升高,分別為11.8 Pa、10.3 Pa、9.1 Pa;SiO2含量在9.0%時,熔滴特性值最大,為1 032,SiO2 含量為9.5%和10%時,均為960。

總體來看,冶金性能均滿足高爐生產(chǎn)需求。

7 不同抗壓強度下球團冶金性能試驗

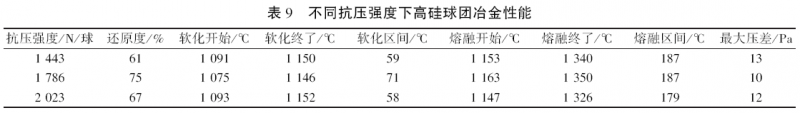

制取抗壓強度不同的高硅球團礦(SiO2 含量10%),其冶金性能試驗結(jié)果見表9。

試驗結(jié)果表明,SiO2含量10%、不同抗壓強度的球團礦冶金性能變化不大。

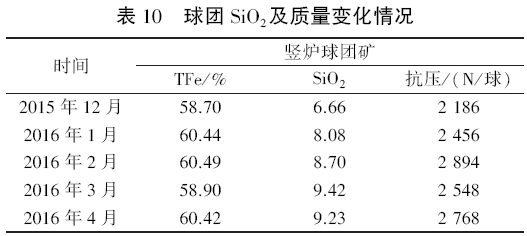

8 高硅球團礦( SiO2 含量9%~ 10%)在高爐使用情況

2016 年1-5 月份,酒鋼進行了高SiO2球團礦的生產(chǎn)及高爐配用的工業(yè)試驗,高SiO2質(zhì)量情況見表10。2016 年1 -5 月份,酒鋼球團礦SiO2 含量由6.66%逐步提高9%以上,其中4 月份月平均最高達到9.42%,單日平均SiO2含量最高達10.08%。在此期間,球團生產(chǎn)正常,高爐爐況順行、各項指標穩(wěn)定,生產(chǎn)成本降低。由此說明高爐部分配加SiO2 含量9%~10%的球團礦是完全可行的。

9 結(jié)語

試驗及生產(chǎn)實踐均表明,使用高硅精礦(SiO2含量9%~10%)生產(chǎn)球團,技術上可行,理化指標、冶金性能均滿足高爐需要。

在酒鋼目前條件下,按精礦的SiO2、CaO 含量進行分類,將SiO2 <6.5%、含量>1.5%,自然堿度>0.2的鐵精礦用于燒結(jié),SiO2 >8.5%、自然堿度<0.15 的鐵精礦生產(chǎn)球團,有利于降低生鐵成本。

參 考 文 獻:

[1] 劉竹林.煉鐵原料[M].北京:化學工業(yè)出版社,2009(8):247.

[2] 張一敏.球團礦生產(chǎn)技術[M]. 北京:冶金工業(yè)出版社,2005(8):12.

[3] 王悅祥. 燒結(jié)礦與球團礦生產(chǎn)[M].北京:冶金工業(yè)出版社,2006(7):101.

[4] 劉竹林.煉鐵原料[M].北京:化學工業(yè)出版社,2009(8):247.

[5] 張玉柱,胡長慶. 鐵礦粉造塊理論與實踐[M].北京:冶金工業(yè)出版社,2012.