栗紅,呂志升,康偉,關(guān)勇,廖相巍,陳本文

(鞍鋼集團(tuán)鋼鐵研究院,遼寧鞍山114009)

摘要: 對比分析超低碳IF 鋼澆次頭坯、過渡坯和尾坯的潔凈度發(fā)現(xiàn),非穩(wěn)態(tài)頭坯潔凈度遠(yuǎn)差于其它鑄坯,換鋼包交接坯和尾坯潔凈度滿足質(zhì)量要求。提出了改善頭坯潔凈度的措施,即澆鑄前中間包吹氬以減少澆鑄初期鋼水的二次氧化、優(yōu)化中間包堰壩結(jié)構(gòu)以增加中間包堰壩吸附夾雜物的能力。采取措施后,澆次頭坯潔凈度得到了提高,鋼種夾雜廢品率降低。

關(guān)鍵詞: 超低碳鋼;頭坯;潔凈度;夾雜物

鞍鋼股份有限公司煉鋼總廠生產(chǎn)超低碳汽車板鋼時質(zhì)量不穩(wěn)定,出現(xiàn)夾雜廢品,影響了產(chǎn)品在市場的信譽(yù)和占有率。統(tǒng)計(jì)分析出現(xiàn)廢品的罐次發(fā)現(xiàn),非穩(wěn)態(tài)頭坯出現(xiàn)的幾率較高,表明澆次初期各種非穩(wěn)定因素對頭坯潔凈度產(chǎn)生嚴(yán)重的影響。為弄清非穩(wěn)態(tài)工藝對連鑄坯的影響程度, 開展工業(yè)試驗(yàn),并對該類鋼的澆次頭坯、過渡坯和尾坯的潔凈度進(jìn)行對比研究, 確定了開澆時非穩(wěn)態(tài)工藝對頭坯的影響程度較大。文中從控制二次氧化和提高中間包去除夾雜物能力兩方面入手, 對連鑄工藝進(jìn)行優(yōu)化, 降低了開澆初期工藝對頭坯的污染程度, 為穩(wěn)定超低碳鋼產(chǎn)品質(zhì)量提供了可行的技術(shù)途徑。

1 試驗(yàn)及取樣方法

以超低碳汽車板鋼為研究對象, 進(jìn)行一個澆次4 罐鋼的工業(yè)試驗(yàn)。取中間包澆鑄初期、中期和末期的鋼樣,澆次的頭坯、第一罐末塊坯、穩(wěn)態(tài)坯、換鋼包交接坯和澆次尾坯。分析方法:鋼水樣分析Als、T.O 和N 含量, 連鑄坯分析氧氮和夾雜物指標(biāo), 比較非穩(wěn)態(tài)工藝與穩(wěn)態(tài)工藝下連鑄坯的潔凈度,研究非穩(wěn)態(tài)工藝對連鑄坯質(zhì)量的影響程度。

2 連鑄坯潔凈度分析

2.1 氧氮分析結(jié)果

每罐鋼中間包澆鑄中期鋼水T.O 含量, 第一罐為0.003 2%,其余為0.002 2%~0.002 4%。各種連鑄坯的氧、氮含量見表1。其中穩(wěn)態(tài)澆注為第二罐第2 塊坯取樣,尾坯為澆次的第4 罐。

表1 中數(shù)據(jù)表明,頭坯澆鑄到4.0 m 左右T.O含量仍然為0.003 6%,澆鑄到第一罐末塊坯時T.O含量降低到0.002 0%。試驗(yàn)還分析了精煉搬出到中間包澆鑄初期鋼水中Als 和N 的變化, 澆鑄到4 m 時,Als 降低了大約25%,N 含量增加了30%~35%。精煉結(jié)束到澆鑄初期鋼水中Als 和氧氮含量的變化表明,澆鑄過程卷入空氣,鋼水發(fā)生了二次氧化,開澆初期各種因素的影響對鑄坯T.O含量影響長度至少4 m 以上。換罐的交接坯和穩(wěn)態(tài)坯T.O 含量0.001 5% 以下。本澆次試驗(yàn)交接坯沒有體現(xiàn)出鋼包更換對T.O 含量的影響。尾坯的T.O 含量與穩(wěn)態(tài)坯沒有區(qū)別, 但N 含量比中間包鋼水高0.000 8%~0.001 0%, 尾坯Als 損失24%。分析認(rèn)為,澆鑄末期,中間包流場變化是鋼水與空氣接觸所致, 也可以說明澆鑄末期鋼水發(fā)生一定程度二次氧化,但由于末期澆鑄速度降低許多,二次氧化生成的夾雜物有上浮時間, 因此T.O 含量沒有明顯升高。

2.2 夾雜物分析結(jié)果

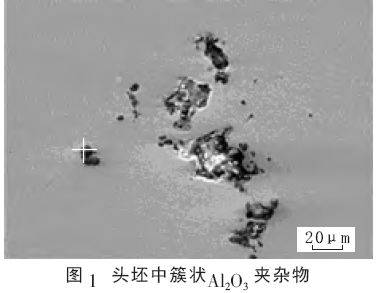

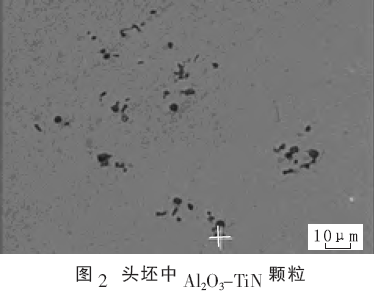

頭坯中氧氮含量遠(yuǎn)高于穩(wěn)態(tài)鑄坯, 因此頭坯中夾雜物含量高、成分復(fù)雜。顯微鏡下觀察,與穩(wěn)態(tài)坯相比,頭坯中夾雜物有聚集分布的簇狀A(yù)l2O3夾雜和Al2O3-TiN 顆粒,分別見圖1、圖2。

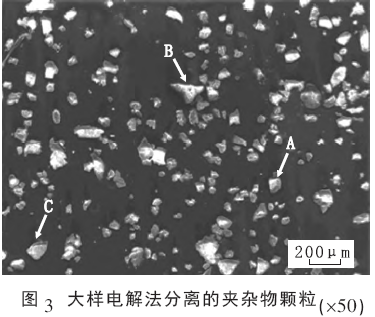

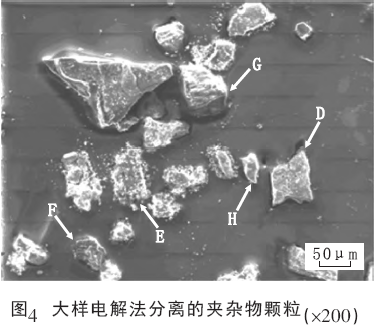

顯微鏡和SEM 觀察分析限于連鑄坯試樣的表面, 出現(xiàn)幾率大的夾雜物如氧化鋁夾雜物容易捕捉到,但出現(xiàn)幾率小的卷渣和耐材等外來夾雜物很難發(fā)現(xiàn)。因此將頭坯連鑄坯試樣加工成Φ60 mm×150 mm 大小,采用大樣電解法將大型夾雜物分離出來, 分離出的夾雜物顆粒形貌見圖3和圖4。夾雜物尺寸多數(shù)大于50 μm,采用SEM 能譜分析夾雜物類型。

圖3 中,A、B、C 顆粒分別代表Al-Si-O 型、Si-Al-Na-O 型和Ca-Mg-O 型夾雜。圖4 中,D、E、F、G 顆粒分別代表Ca-Al-Ti -O 型、Mg-Ca-Al-O 型、Mg-Al-Si-O 型和Na-Al- Si-Ca- O 型夾雜。

電解后分離出的夾雜物中,氧化鋁顆粒較少,由于簇狀氧化鋁夾雜當(dāng)量直徑大, 它們是由鋼的基體連接起來的,電解過程中基體被腐蝕,簇狀夾雜物變?yōu)樾☆w粒夾雜,淘洗過程中跑掉一部分[1]。

換鋼包的交接坯、尾坯夾雜物主要為氧化鋁、TiN、氧化鋁與TiN 復(fù)合夾雜。A12O3-TiN 復(fù)合夾雜物是以A12O3為核心,外面包裹TiN,這說明A12O3是TiN 的異質(zhì)形核中心, 鋼中的[Ti] 和[N] 是在A12O3上形成TiN 并長大的[2]。

3 夾雜物來源分析

對頭坯中典型的夾雜物進(jìn)行分析。圖1 大型簇狀A(yù)12O3夾雜物主要來源于澆鑄初期注流二次氧化。初始澆鑄時,中間包內(nèi)存留空氣,注入中間包內(nèi)鋼水迅速與空氣中氧反應(yīng),生成大量的A12O3夾雜,由于其易聚集的特性上浮過程中形成簇狀,一部分上浮到渣中, 未來得及上浮的滯留在連鑄坯內(nèi),存留這些夾雜物的鑄坯被軋制成薄板后,出現(xiàn)表面廢品的幾率大大增加。這些夾雜物主要分布在開始澆鑄的3~4 m 以內(nèi),隨著澆注進(jìn)行,由于澆鑄過程穩(wěn)定和中間包覆蓋劑的保護(hù)作用, 簇狀夾雜物大大降低,到達(dá)澆鑄4 m 以上時,夾雜物基本以10 μm 以下的A12O3顆粒為主, 多數(shù)呈分散分布,發(fā)現(xiàn)聚集分布的A12O3只有幾十個微米,接近穩(wěn)定態(tài)鑄坯夾雜物水平。

圖3 中,顆粒A 為鋁硅酸鹽夾雜物。如果鋁充分脫氧的鋼出現(xiàn)硅酸鹽夾雜應(yīng)判定為二次氧化產(chǎn)物[1],因?yàn)楣杷猁}夾雜多數(shù)在鋼液中以液態(tài)形式存在,鋼包中非常容易排除。分析認(rèn)為,A 顆粒鋁硅酸鹽夾雜物可能是中包覆蓋劑SiO2卷入到鋼液中與A12O3結(jié)合的產(chǎn)物。圖3 中B 顆粒和圖4 中G顆粒夾雜物中含有一定的Na, 根據(jù)研究經(jīng)驗(yàn)推斷,含Na 的夾雜物歸于結(jié)晶器卷渣,來源主要是保護(hù)渣[3]。對于超低碳鋼來說,澆注時結(jié)晶器彎月面下產(chǎn)生的凝固鉤長(hook)且不均勻,增加保護(hù)渣和氣泡被捕獲的機(jī)會, 更容易產(chǎn)生夾渣缺陷[4]。

對于圖3 中顆粒C、圖4 中顆粒D、E、和F 等含有Ca、Mg、Al、Ti 的氧化物夾雜, 分析是中間包內(nèi)襯和中間包覆蓋劑等的影響。

圖2 中,A12O3-TiN 顆粒為以脫氧產(chǎn)物氧化鋁為核形成的復(fù)合夾雜。圖2 和圖4 中顆粒H 是超低碳汽車板中常見的夾雜物。

換包交接坯和尾坯的夾雜物與穩(wěn)態(tài)連鑄坯一致,澆鑄過程中發(fā)生二次氧化和卷渣較少,交接坯和尾坯潔凈度較高,這和文獻(xiàn)[5]研究結(jié)果一致。尾坯潔凈度較好表明, 澆鑄末期結(jié)晶器內(nèi)鋼水流動狀態(tài)發(fā)生波動,對鋼水未造成嚴(yán)重不良影響。根據(jù)上述分析結(jié)果研究頭坯潔凈度, 提出合適的頭坯控制建議對穩(wěn)定鑄坯質(zhì)量和節(jié)約成本具有重要意義[6]。

4 采取的措施

根據(jù)頭坯夾雜物的來源分析, 采取了優(yōu)化措施,主要包括兩個方面,一是在鋼水注入中間包之前吹氬,充分排除包內(nèi)殘留的空氣。文獻(xiàn)7 提出了中包氣幕充氬對改善頭坯潔凈度的作用明顯。二是優(yōu)化中間包堰壩結(jié)構(gòu),在原有結(jié)構(gòu)的基礎(chǔ)上,在壩的下方密排一列導(dǎo)流管, 經(jīng)過水模試驗(yàn)確定導(dǎo)流管直徑和排列方式, 優(yōu)化后的結(jié)構(gòu)既能滿足鋼水的正常澆鑄, 同時延長鋼水在中間包內(nèi)停留時間,增加了吸附夾雜物面積。

5 效果

5.1 中間包導(dǎo)流管內(nèi)殘留物分析

對使用后的中間包導(dǎo)流管觀察發(fā)現(xiàn), 內(nèi)吸壁吸附大量鋼渣混合物。分析成分為金屬氧化物,以氧化鋁為主, 還含少量Ca、Mg、Si、Mn 等元素,表明該結(jié)構(gòu)從某種程度上對鋼水中的夾雜物起到了一定的過濾作用,頭坯潔凈度得到改善。

5.2 連鑄坯T.O 含量和夾雜物

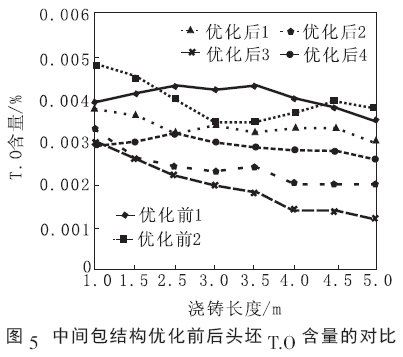

取優(yōu)化前2 罐和優(yōu)化后4 罐鋼比較頭坯T.O含量,中間包結(jié)構(gòu)優(yōu)化前后頭坯T.O 含量的對比見圖5。優(yōu)化前2 罐頭坯澆鑄到2.0 m 時,T.O含量達(dá)到0.004 0%以上,優(yōu)化后4 罐頭坯澆鑄到2.0 m時,鋼水T.O 含量均低于0.003 2%,最低達(dá)0.002 2%, 比優(yōu)化前降低0.000 8%~0.001 0% 。

對穩(wěn)態(tài)坯和尾坯進(jìn)行了跟蹤,T.O 含量均在0.001 5%~0.002 0%。中間包優(yōu)化后,導(dǎo)流管內(nèi)對吸附夾雜物具有較好的作用, 并且隨著澆鑄的進(jìn)行, 吸附的夾雜物沒有對后續(xù)鋼水T.O 含量造成惡劣影響。優(yōu)化后頭坯2.0 m 以后,超過50 μm 的簇狀氧化鋁很少,呈彌散分布。

5.3 頭坯中大型夾雜物

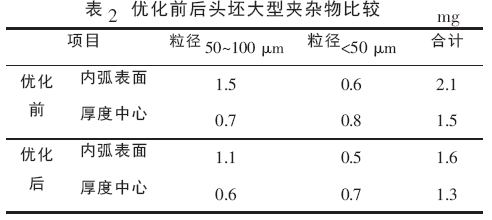

取樣位置為頭坯2 m 處, 寬度1/4 內(nèi)弧表面和內(nèi)弧中心,采用大樣電解法分析。結(jié)果為優(yōu)化前內(nèi)弧表面和厚度中心的電解試樣量為2.927 kg 和3.005 kg,優(yōu)化后為2.851 kg 和3.073 kg。優(yōu)化前后頭坯大型夾雜物比較見表2。由表2 看出, 內(nèi)弧表面50~100 μm 的大型夾雜物較中心高,優(yōu)化后大型夾雜物數(shù)量減少,內(nèi)弧表面減少23.8%,厚度中心減少13.3%。

跟蹤優(yōu)化后工業(yè)生產(chǎn)的8 個澆次超低碳鋼冷軋板表面質(zhì)量, 只有一罐頭坯出現(xiàn)了少量夾雜廢品,其余頭坯質(zhì)量均滿足要求,廢品率大大降低。工藝優(yōu)化后提高了連鑄坯的潔凈度。

6 結(jié)論

(1) 澆鑄初期, 非穩(wěn)態(tài)工藝嚴(yán)重影響頭坯潔凈度,頭坯澆鑄4 m 時T.O 含量比第一罐末塊坯高0.001 6%。換鋼包的交接坯和尾坯時出現(xiàn)的液面波動對鋼水潔凈度影響較小, 幾乎不影響T.O 含量。

(2) 頭坯中夾雜物主要以Al2O3為主,來源于澆鑄初期注流的二次氧化,此外,開始澆鑄時精煉渣、保護(hù)渣與中包內(nèi)襯等外來夾雜也嚴(yán)重影響鋼水潔凈度,至少影響澆鑄4.0 m 長度。

(3) 澆鑄前中間包內(nèi)吹氬和優(yōu)化中間包堰壩結(jié)構(gòu)可以改善頭坯潔凈度,頭坯澆鑄到2.0 m 時,T.O 含量由0.004 0%以上降到0.003 2%以下,最低達(dá)到0.002 2%。

參考文獻(xiàn)

[1] 董履仁,劉新華. 鋼中大型非金屬夾雜物[M]. 北京:冶金工業(yè)出版社,1991.

[2] 易正明,肖慧. 超低碳鋼連鑄頭坯夾雜物研究[J]. 鋼鐵釩鈦,2013,34(3): 60-62.

[3] 楊鶴, 王洋, 崔衡. 非穩(wěn)態(tài)澆鑄條件下IF 鋼鑄坯中大型夾雜物分析[J]. 連鑄, 2017, 42(2): 40-42.

[4] 董金剛,劉永勤,余茂華,等. 寶鋼二連鑄板坯表面質(zhì)量分析[C]∥2001 中國鋼鐵年會論文集, 北京: 中國金屬學(xué)會,2001:744-746.

[5] 單慶林, 賈劉兵, 彭國仲, 等. 非穩(wěn)態(tài)澆鑄連鑄坯控制技術(shù)[J]. 連鑄, 2017, 42(1): 30-34.

[6] 張立峰,方文,任英,等. 冷鐓鋼SWRCH22A 頭坯潔凈度研究[J]. 煉鋼, 2016, 32(1) :55-60.

[7] 崔衡,包燕平,劉建華. 中間包氣幕擋墻水模與工業(yè)試驗(yàn)研究[J]. 煉鋼, 2010, 26(2):45-47.