張偉, 王再義, 張立國, 鄧偉, 韓子文, 王亮

(鞍鋼集團鋼鐵研究院, 遼寧鞍山114009)

摘要: 結合鞍鋼及有關企業生產實際,闡述了高爐中堿金屬、鋅的影響和危害,并通過入爐原燃料、爐渣、粉塵等取樣化驗及對高爐的堿、鋅負荷及收支平衡進行統計,掌握了堿金屬和鋅在高爐中的分布與來龍去脈, 此外結合熱力學分析進一步明確了堿金屬和鋅在高爐內的反應和循環過程,并提出了堿金屬和鋅富集的預防控制措施。

關鍵詞: 高爐;堿金屬;鋅;熱力學

高爐煉鐵生產中的有害元素包括P、S、K、Na、Zn、Pb、As、Cl 等, 這些有害元素或對鋼鐵產品造成影響,或對高爐長壽及穩定順行不利,其中尤以堿金屬(K、Na)和鋅的危害最嚴重,從20 世紀70 年代起, 我國煉鐵工作者就一直關注堿金屬等對高爐的危害,通過高爐解體調查、風口焦炭取樣等工作, 對高爐內有害元素的反應規律進行了大量研究[1-3]。由于堿金屬和鋅在高爐內不斷循環富集的特點,即使在原燃料中的含量很少,也會逐漸在爐內富集到較高的程度,對生產造成不良影響。而在當前整個鋼鐵行業低迷的形勢下, 企業降成本的壓力加大,經濟料和劣質料的使用比例增加,同時各種塵泥固廢雜料大量回用, 導致入爐料中的堿金屬和鋅含量增加, 愈發容易對高爐生產造成危害, 因此研究它們在高爐中的反應行為并采取管控措施十分必要, 對保障高爐長期平穩生產具有重要意義。

1 高爐中堿金屬和鋅的影響及危害

堿金屬和鋅對高爐造成的危害較大,這種危害在許多鋼鐵企業都存在或發生過,如寶鋼、武鋼、包鋼、酒鋼、昆鋼、宣鋼、新疆八一鋼鐵公司等,給企業造成了重大經濟損失。堿金屬和鋅的影響及危害主要包括:

(1) 催化焦炭氣化熔損。尤其是堿金屬(K、Na)對焦炭氣化熔蝕反應的催化作用明顯,能夠提前并加劇CO2對焦炭的氣化反應,縮小間接還原區,擴大直接還原區,進而引起焦比升高,同時由于加劇了焦炭劣化,使焦炭骨架作用能力被削弱,從而降低料柱特別是軟熔帶焦窗的透氣性。由于現代大型高爐焦比降低, 焦炭負荷增加同時在高爐內滯留時間延長, 焦炭作為料柱骨架保持爐內透氣性的作用愈發關鍵且無可替代, 因此堿金屬加劇焦炭劣化的作用對高爐冶煉影響很大。

(2) 破壞爐襯耐材。在一定條件下,堿金屬蒸氣能與爐襯耐材中硅鋁質添加劑發生化學反應生成硅酸鹽、霞石類化合物,而且堿金屬可能嵌入到碳晶格層面之間,引起碳層間距增大,宏觀上造成體積膨脹,嚴重時導致炭磚分層與粉化。Zn 也能與炭磚等耐材發生反應。有觀點認為,Zn 的作用更甚于堿金屬,Zn 蒸氣滲入磚襯的氣孔或裂紋中,在CO2、H2O 存在時能夠生成ZnO,反應過程伴隨體積變化,因而會引起耐材異常膨脹,致使磚襯疏松、開裂剝落和嚴重侵蝕。

(3) 惡化高爐順行。堿金屬和鋅蒸氣隨煤氣上升過程中部分冷凝或被氧化成細小顆粒,粘附、沉積在爐料孔隙中,造成料層透氣性變壞,吸附在爐身上部爐襯表面時能導致結厚、結瘤,造成下料不暢,特別在堿金屬富集嚴重的高爐內,焦炭劣化加劇導致料柱透氣性變壞, 如不適當控制冶煉強度,容易頻繁地引起高爐崩料、懸料。另外堿金屬和鋅的循環過程都伴隨著高溫區的吸熱反應和低溫區的放熱反應, 造成爐內熱量從高溫區轉移到低溫區,一定條件下導致高爐渣鐵物理熱下降,爐缸不活,熔渣粘度升高,也不利于高爐順行。

(4) 加劇風口燒損。堿金屬和鋅蒸氣滲入風口區耐火磚中會發生反應,造成磚襯膨脹,導致風口二套上翹,爐缸活躍程度下降,嚴重時出現爐缸堆積,使高爐風口前端接觸渣鐵的概率加大,此外鋅蒸氣在風口區域如遇冷卻設備漏水, 在過冷區域可能冷凝成液體與風口接觸, 這些都能造成風口局部熱流密度快速增加, 當超出風口所能承受的最大熱流值時風口就會熔損。

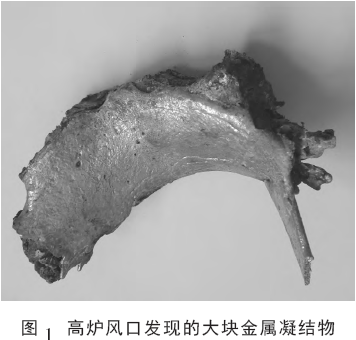

近年來, 鞍鋼高爐的堿、鋅危害也已開始顯現, 圖1 為鞍鋼朝陽鋼鐵有限公司2600 m3 高爐風口凝結的大塊金屬純鋅。在鞍鋼3200 m3 高爐破損調查中也發現,炭磚、渣皮、粘結物中存在較多的堿金屬和鋅,鐵口下部炭磚疏松層含Zn 甚至達到50%以上, 某些渣皮和粘結物中堿金屬也超過10%, 表明有害元素對耐材造成了不容忽視的破壞作用。

堿金屬和鋅對高爐的危害具有累積性、潛伏性特點,通常不會立刻而直觀的表現出來,在生產中有時不被重視, 具體有所表現時可能對高爐造成的危害已經比較嚴重,因此應以預防為主,重點進行入爐負荷控制。

2 高爐中堿金屬和鋅的分布及循環

統計高爐堿金屬、鋅平衡可以明確其入爐水平及來龍去脈, 從而為采取控制措施提供可靠依據。表1 為鞍鋼朝陽鋼鐵有限公司2600 m3 高爐2014 年10 月高爐有害元素負荷及收支平衡統計結果。

由表1 可知,高爐入爐堿負荷(K2O+Na2O)為4.78 kg/t,鋅負荷為0.67 kg/t,此階段有害元素的入爐量較多, 同時可知進入高爐的堿金屬和鋅主要來源都是燒結礦, 燒結礦帶入的堿量比例占入爐總堿負荷的55.93%, 帶入的鋅量占總鋅負荷的87.90%,因此燒結礦的有害元素含量是控制關鍵。而從支出項中可以看出,堿金屬主要由爐渣帶出,鋅主要由爐塵帶出, 爐渣帶出的堿金屬占排出總量的73.3%, 干法布袋灰與重力灰帶出的鋅量占排出總量的95%左右, 若需要高爐排堿排鋅操作時應考慮這些規律。

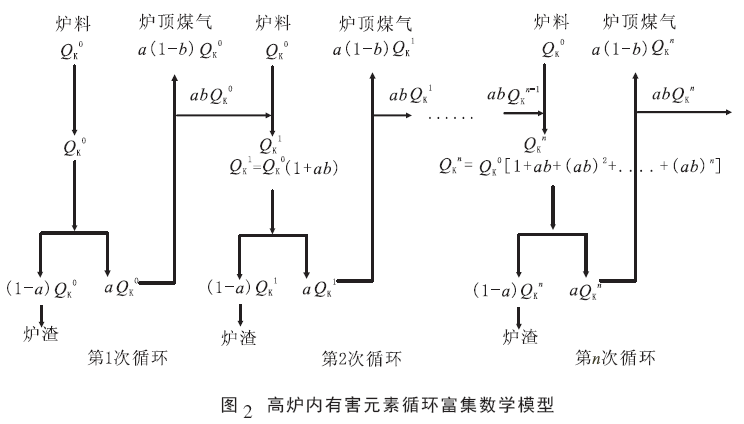

關于堿金屬和鋅在高爐內的種種反應, 前人已有許多研究, 爐料進入下部高溫區后所含的堿金屬、鋅化合物被部分還原,生成的堿金屬和鋅以單質蒸氣形式隨煤氣流上升, 一部分隨爐頂煤氣排出,一部分沉積于爐料上再次下降至高溫區,如此往復循環, 使每次上升或下降過程中的有害元素都會增加,造成不斷積累。20 世紀楊永宜教授曾提出數學模型, 比較清晰的闡述了高爐內有害元素循環富集過程, 并能據此來推算有害元素在爐內的最大富集量。高爐內有害元素循環富集數學模型見圖2[4],圖2 中QK0 為爐料本身所含的有害元素數量,QKn 為經過n 次循環后爐內有害元素富集數量,a 為爐渣中有害元素被還原氣化的比例,b 為上升煤氣中有害元素被爐料吸收的比例。

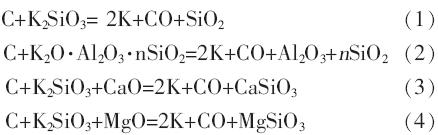

堿金屬和鋅的循環也存在一定區別, 進入爐內的堿金屬都是復雜硅酸鹽及硅鋁酸鹽形式[5-7],以鉀為例可能為K2SiO3、K2O·Al2O3·2SiO2 (鉀霞石)、K2O·Al2O3·4SiO2(白榴石)和K2O·Al2O3·6SiO2(鉀長石)等形式,其在爐內的反應見式(1)~(4)。通過熱力學計算反應標準吉布斯自由能ΔGθ,堿金屬在高爐內還原反應的ΔGθ~T 關系見圖3。

由圖3 可知,堿金屬在高爐內被還原需要的溫度都超過1 500 ℃(ΔGθ<0),因此在高爐中一般很難被還原,大部分都隨爐渣排出,只有在爐腹爐缸成為熔渣和焦炭充分接觸時才部分被還原,另外在CaO 等堿性物質作用下還原溫度能有所降低。

進入爐內的鋅主要為鐵酸鹽(ZnO·Fe2O3)、硅酸鹽(2ZnO·SiO2)、氧化物(ZnO) 及硫化物(ZnS)[8-10],其在爐內的反應見式(5)~(10),Zn 在高爐內還原反應的ΔGθ~T 關系見圖4。

由圖4 可知, 鐵酸鹽(ZnO·Fe2O3)、硅酸鹽(2ZnO·SiO2) 等被C 還原的溫度相對較低,基本都能在1 000 ℃(ΔGθ<0)以下反應,比堿金屬容易的多,因此高爐中的鋅幾乎不進入渣鐵,大都隨爐塵排出。

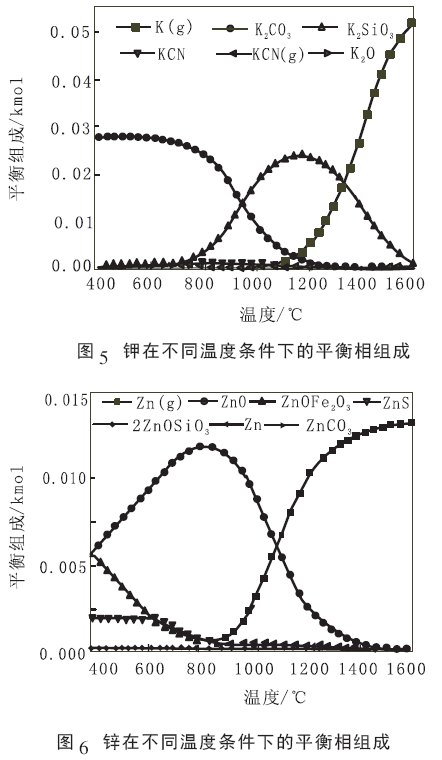

此外通過熱力學計算可模擬出高爐中堿金屬和鋅在不同溫度時的平衡相組成。圖5 和圖6 分別為計算得到的300 kPa、400~1 600 ℃平衡相組成[11]。

由圖5 和圖6 可知, 在設定條件下堿金屬主要在單質蒸氣、硅酸鹽及碳酸鹽之間轉化。鋅主要是在單質蒸氣與氧化物之間轉化。

3 堿金屬和鋅富集的控制

3.1 堿金屬和鋅入爐控制

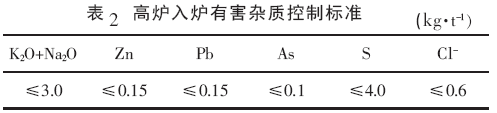

控制堿金屬和鋅的危害,首先是控制其入爐。近年實施的《高爐煉鐵工藝設計規范》中規定了幾種有害元素入爐標準, 其中要求堿負荷不超過3.0 kg/t,鋅負荷不超過0.15 kg/t,高爐入爐有害雜質控制標準見表2。

但通過文獻資料了解到的國內企業高爐堿、鋅負荷(表3)很少能達到規范要求,有些是主觀上不重視,有些則是受地域、原料條件影響,控制存在客觀難度。相對而言,寶鋼、太鋼等對有害元素控制嚴格,入爐堿負荷、鋅負荷水平最低,其內控標準甚至高于規范,其次是武鋼、首鋼等大型企業,而規模較小的企業相對較差一些。

3.2 高爐排堿、排鋅

堿金屬、鋅富集嚴重的高爐可定期進行高爐排堿或排鋅操作,結合前文分析,堿金屬主要由爐渣排出, 因此高爐排堿主要通過增大渣量和提高爐渣排堿能力來實現。從熱力學角度看溫度越高、渣鐵在爐內停留時間越長、堿度越高,對堿金屬的還原反應越有利,反之適當降低爐溫,及時出盡渣鐵,降低爐渣堿度,或用MgO 代替CaO,使用硅石等措施都能減少蒸氣態堿金屬的產生, 促進爐渣排堿。不過增大渣量會使焦比升高,也不利順行,提高爐渣排堿能力的措施一般又都會引起鐵水高硫,所以具體操作時應掌握好平衡。鋅主要由爐塵排出, 因此高爐排鋅措施主要是適當降低爐頂壓力、增加高爐中心加焦量,營造中心開放和邊緣穩定的煤氣流分布,通過提高煤氣流速強化排鋅。不過這將以犧牲煤氣利用率和焦比為代價。

此外, 高爐內堿金屬和鋅的循環富集易造成爐況波動, 爐況波動又會促使堿金屬和鋅危害程度進一步加劇,這樣就形成惡性循環。因此應盡量保持入爐原燃料質量的穩定, 尤其是要保證焦炭的熱態性能指標,盡量減少爐況波動。

3.3 控制爐外循環

堿金屬和鋅除了在高爐內的循環富集外,還會因各種含鐵塵泥返回燒結再利用, 又隨爐料進入高爐形成爐外循環, 使有害元素在鋼鐵系統內沒有出路,循環積累進一步加劇。表4 是鞍鋼朝陽鋼鐵有限公司燒結工區部分塵泥料的有害元素化驗結果。

由表4 可以看出,其有害元素含量普遍較高,尤其干法灰和燒結電場灰。控制爐外循環就要盡量避免堿、鋅含量高的塵泥料直接返回燒結,可外銷或利用一些處置技術,例如:日本新日鐵公司等普遍使用轉底爐來處理塵泥料, 國內也有多家鋼企采用此方法。德國蒂森克虜伯公司使用豎爐處理塵泥,國內太鋼也已采用[12]此法,還有企業專門留用一座中小高爐集中處理含鐵廢料,擔負主要產能任務的大高爐則盡可能用精料, 此外對塵泥料先進行脫堿脫鋅處置再回配也開始被一些企業采用。

4 結語

堿金屬和鋅的循環富集會對高爐長壽和穩定順行造成很大危害, 各種含鐵塵泥返回燒結再利用進一步加劇了有害元素的富集, 在高爐內堿金屬和鋅的循環過程具有相似性, 同時因自身理化性質不同在具體行為規律上也存在差異, 其危害控制措施可從降低入爐負荷、高爐排堿排鋅、開路爐外循環等方向考慮, 但還應優先從預防角度在入爐原燃料上進行把關。目前國內很多企業高爐堿、鋅負荷較高,對生產造成較大影響,有必要綜合各方面條件, 找到最適合自身企業特點的控制手段。

參考文獻

[1] 張士敏. 高爐內堿金屬的平衡[J]. 鋼鐵研究總院學報,1982(1):1-6.

[2] 薛立基. 鋅在高爐內的還原和分布規律研究[J]. 鋼鐵釩鈦,1991,12(3):36-42.

[3] 楊永宜, 高征鎧. 堿金屬及氟引起高爐結瘤的機理及防治結瘤的措施[J]. 鋼鐵,1983,18(12): 32-38.

[4] 楊永宜,董一誠,宋建成,等. 包鋼高爐結瘤原因機理及防治途徑研究[J]. 北京鋼鐵學院學報,1981(2): 11-27.

[5] 周傳典. 高爐煉鐵生產技術手冊[M]. 北京: 冶金工業出版社,2002: 113-115.

[6] 周世倬, 魏肅非. 高爐內堿金屬鹽類的富積順序與循環特點[J]. 煉鐵,1989(5): 54-59.

[7] 張勇. 堿金屬在高爐冶煉中反應行為的研究[D]. 唐山,河北理工學院, 2004: 3-4.

[8] 王雪松,付元坤,李肇毅. 高爐內鋅的分布及平衡[J]. 鋼鐵研究學報,2005,17(1): 68-71.

[9] 周云,陳祖強,李遼沙,等. 馬鋼高爐的鋅平衡及控制措施[J]. 鋼鐵研究學報,2010, 22(4): 59-61.

[10] 于淑娟,侯洪宇,王向峰,等. 鞍鋼含鐵塵泥再資源化研究與實踐[J]. 鋼鐵,2012,7(7): 68-73.

[11] 張偉,田中明,胡德順,等. 鞍凌高爐鋅平衡及熱力學行為分析[J]. 鋼鐵研究學報, 2015, 27(7): 32-36.

[12] 劉平, 曹克. 鋼鐵廠含鋅含鐵塵泥資源化利用途徑探討[J].世界鋼鐵,2013(4): 20-26.