官平平,廖建軍,馬 鵬,張延和

(新余鋼鐵集團有限公司,江西 新余 338001)

摘要:通過提高轉爐碳溫雙命中率、鋼包全程加蓋、優化脫碳工藝、改變硅鋼加料方式及優化酸溶鋁配加公式等方式,2017 年 RH 爐平均冶煉周期為 28. 3 min,比 2016 年下降了 5. 7 min,RH 爐具備月處理 15 萬 t 的能力。

關 鍵詞:真空精煉; 冶煉周期;脫碳;硅鋼;合金化

0 前言

新鋼 RH 爐生產的鋼種可分為 SPHC,SPHE,IF鋼和硅鋼等,2016 年各鋼種的平均冶煉周期為34 min,其中 SPHC 類鋼為 18 min,IF 類鋼為 40 min,JBXG470WR 等高牌號硅鋼周期在 50 min 以上。RH爐冶煉周期過長,會影響爐機匹配,同時對生產計劃和品種結構安排有著較大的制約。新鋼冷軋線和硅鋼產品每月的生產能力只有 12 萬噸,而國內同類型RH 爐的月生產能力達到 14 萬噸以上,因此新鋼 RH爐冶煉周期長嚴重制約了產能的釋放。對現場生產情況進行分析后可知,影響 RH 爐冶煉周期的因素有:RH 爐到站條件差吹氧時間長、極限脫碳時間長和高牌號硅鋼加料時間長等。

為此,采取改善 RH 爐到站條件、減少吹氧時間、優化 RH 工藝、縮短冶煉時間和改進 RH 爐加料方式后,縮短了 RH 爐冶煉周期。

1 RH 爐主要工藝參數

2. 1 設備情況

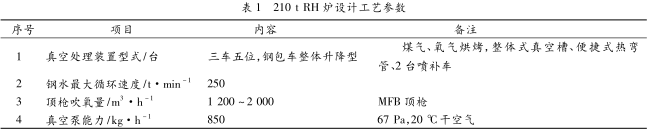

210 t RH 爐主要工藝參數見表 1。

2. 2 工藝優化及改進

2. 2. 1 提高轉爐終點碳溫命中率

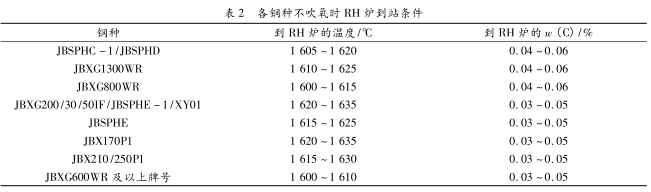

2016 年 RH 爐吹氧升溫比例較高,占 RH 爐冶煉總爐數的 45%,且吹氧量相對較大,平均吹氧量為 145 m3 ,其中轉爐終點溫度低、碳高是 RH 爐吹氧量大的主要因素,占比達到 70%。對 2016 年 RH 爐數據進行研究分析,得出各鋼種不吹氧時 RH 爐的到站條件見表 2。

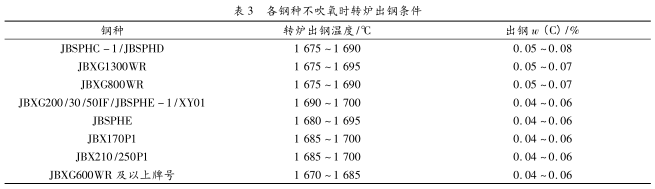

對 2016 年數據進行研究分析,得出各鋼種不吹氧時轉爐終點要求見表 3。

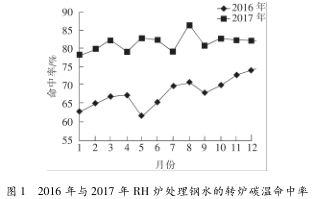

通過優化轉爐工藝,提高轉爐出鋼溫度和降低終點碳含量,轉爐終點雙命中由 67. 87% 提高至55%,具體數據見圖 1。

1. 2. 2 減少過程溫降

RH 爐路線鋼種:轉爐鋼水放鋼結束后的工藝路線是 CAS - RH,要減少這個過程的溫度損失,就要減少 CAS - RH 吊運時間和鋼包散熱 [1-3]。

轉爐放鋼結束到真空開始冶煉的過程時間較長,平均 32 min,等待時間長導致過程溫降大,平均溫降為 0. 8 ~1 ℃ /min,為減少過程等待時間,制定了以下措施:

1)優化生產組織,按爐機匹配做好生產安排;

2)連鑄提拉速,做到連鑄的拉速周期略大于轉爐的冶煉速度;

3)制定了 RH 爐路線鋼種的過程等待時間管理制度。

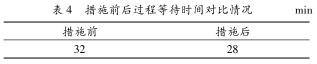

實施上述措施后,過程等待時間比以往平均縮短了 4 min。措施前后等待時間對比見表 4。

1. 2. 3 減少鋼包散熱

RH 爐路線鋼種在冶煉前過程溫降為 0. 8 ~1 ℃ /min,RH 爐冶煉結束后溫降為 0. 4 ~ 0. 6 ℃ /min,鋼包散熱快、溫降速度相對較大。鋼包散熱途徑主要是鋼包包殼與鋼包上口,針對這種情況,制定了 RH 爐路線的鋼包等級必須使用 A/B 級包和鋼包加蓋工藝。鋼包加蓋后 RH 爐路線的溫度得到較好改善。主要體現在以下方面:

1)轉爐放鋼溫降比之前減少了 8 ~10 ℃;

2)真空冶煉前溫降為 0. 5 ~0. 7 ℃ /min,真空冶煉后溫降為 0. 3 ~0. 5 ℃ /min;

3)C 級包溫降與沒有加蓋的平均溫降相當,加蓋后鋼包散熱慢;

4) 鋼 包 內 襯 溫 度 由 平 均 785 ℃ 提 高 至1 155 ℃。通過 RH 爐升溫鋁的數據對比發現,2017年鋼包加蓋月份比不加蓋月份升溫鋁少用了 8 t,升溫比例由 45% 降至 28. 7%,下降了 17. 3%,鋼包加蓋對減少溫降有顯著效果。

1. 3 優化 RH 爐工藝,縮短 RH 爐處理時間

為了提高 RH 爐產量,最關鍵的因素在于縮短RH 爐冶煉周期。目前,RH 爐處理的鋼種大致可以分為淺脫碳和深脫碳兩種。除溫度影響外,對于深脫碳鋼種其冶煉周期主要受脫碳時間、加料時間影響。為加快生產節奏,提高 RH 爐生產效率,從縮短脫碳時間、加料時間入手,來降低各鋼種的冶煉周期。

1. 3. 1 縮短 RH 爐脫碳時間

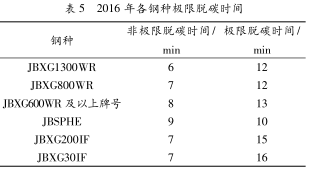

2016 年,JBXG800WR 等超低碳鋼平均冶煉時間為 34 min,32 min,40 min,其中用于脫碳的時間達18 ~23 min,占整個冶煉時間的 55% ~ 70%。脫碳時間長,制約了生產節奏,2016 年各鋼種的脫碳時間進行統計見表 5。通過跟蹤分析,發現 RH 爐脫碳時間長的原因有以下幾個:1)脫碳效率低;2)脫碳終點判斷不準。我們從以下兩個方面來縮短 RH 爐的脫碳時間。

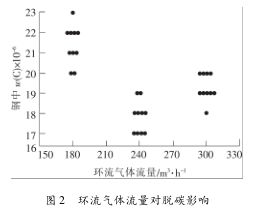

1)優化極限脫碳時提升氣體流量。鋼水在真空槽中的循環流量在一定情況下隨著提升氣體流量的增加而增大,循環流量越大,脫碳越快。為了探究RH 爐極限脫碳時合適的提升氣體流量,分別對 3 組提升氣體流量180 m3 /h,240 m3 /h,300 m3 /h 在真空度 67 Pa 下進行各 10 組極限脫碳試驗,極限脫碳時間暫定10 min。取樣分析結果見圖 2。

由圖 3 可知,提升氣體流量在 240 m3 /h 時脫碳效果最佳,極限脫碳 10 min 時,w (C)在 19 × 10-6以下;提升氣體流量增加到 300 m3 /h 時,w (C)基本在 19 ×10-6~21 ×10-6 ,脫碳效果反而變差。

2)真空度控制優化。圖 3 是不同壓降模式下真空度隨時間的變化。

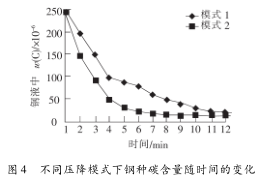

由圖 3 可知,圖 3 中曲線 1 ( 模式 1) 表示2016 年真空度下降模式,曲線 2(模式 2)是 2017年以來 RH 爐真空度下降模式。對比這兩種壓降模式,曲線 1 在壓力下降的過程中有明顯的壓降平臺,曲線 2 則沒有,曲線 2 提高了壓降速率,消除壓降平臺。曲線 2 比曲線 1 提前了 2 ~ 3 min到達極限真空。

圖 4 為壓降模式 1 和壓降模式 2 下,鋼液中碳含量隨時間變化圖。在壓降 2 的模式下,極限脫碳8 min,鋼水中 w (C)可以降至 15 ×10-6 ,而在壓降 1的模式下,鋼水中 w (C)要脫到 15 ×10-6 ,極限脫碳時間為13 min。在改為壓降模式 2 的脫碳方法后,極限脫碳時間節約了近5 min。其主要原因是,在壓降模式 1 下,由于出現了壓降平臺,鋼液循環流量增加也出現了平臺。總的來說,真空度的提高促進了真空室鋼液脫碳反應的進行,在相同的處理時間內,使鋼液中碳含量達到更低值。通過優化真空度下降模式和驅動氣體循環流量,目前,極限脫碳8 min,鋼水中碳的質量分數不大于 15 ×10-6 ;比 2016 年極限脫碳時間縮短了近 5 min。

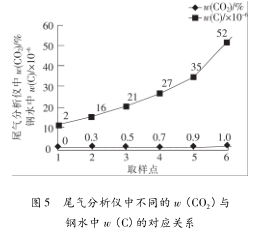

3)脫碳終點判斷優化。2016 年以前,判斷 RH爐脫碳完成是通過尾氣分析儀測定 w (CO2 )來進行的,即 w (CO2 )到零后才進行脫氧合金化。通過對尾氣中 w (CO2 )進行分析,找出了尾氣中 w (CO2 )與鋼水中 w (C)的對應關系,見圖 5。

由圖5 可知,通過對不同時刻的尾氣中 w(CO2 )進行取樣分析,發現 w (CO2 )為 0. 5% 時,鋼水中 w(C)為21 ×10-6 ,滿足成品碳的質量分數為0. 004%~0. 005%鋼種的要求。冶煉成品 w (C)為 0. 004%~0. 005%的鋼種時,w (CO2 )達到 0. 5%以下時,就可以實現脫氧合金化。采取這種措施后,有效提高了 RH 爐脫碳終點的判定。

1. 3. 2 縮短加料時間

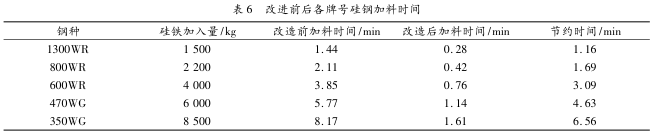

硅鋼冶煉周期長,除脫碳時間外,其他時間主要是用于合金加料。600WR 及以上高牌號硅鋼加料時間都在 6 min 以上,特別是對于 350WG 合金量大的鋼種,加料時間都在 15 min 以上。而低碳低硅鋼加料時間受合金化過程中鋁配加的影響,合金化過程中鋁配準了,合金化時間就短;鋁沒有配準,合金化時間則長。針對 600WR 及以上高牌號硅鋼加料時間長的問題,取消了振動給料機布料,改為直通式加料。

表 6 為改進前后各牌號硅鋼合金加料時間。由表 6 可知,改造后硅鋼加料時間明顯縮短,特別是對于 600WR 及以上高牌號硅鋼,加料時間縮短了3 min以上。冶煉周期降低后,加快了生產節奏,為提高 RH 爐產量打下了一定的基礎。

1. 3. 3 縮短低碳低硅合金化的時間

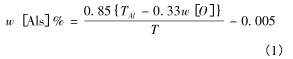

RH 爐低碳低硅鋼合金化是先加鋁脫氧及配酸溶鋁,待合金 Als 符合目標后再加錳鐵、鈦鐵等進行合金化,如合金 Als 不符合目標要求時,得再次補鋁,加鋁 3 min 后才能定準酸溶鋁。2016 年,新鋼低碳低硅鋼加鋁脫氧及配 Als 的一次命中率為 75%,平均配鋁時間為 4. 7 min。為提高配鋁準確度,減少配鋁時間,對低碳低硅鋼鋁的配加進行線性回歸分析后得到公式(1)。通過驗證,式(1)的誤差在 8%以內,完全能滿足我們現場生產需求且做到精確控制。現按式(1)進行配鋁,發現鋁一次配到位的命中率從 75% 提升到 97%,大量減少了二次配鋁爐次,合金化的平均時間縮短了 1. 7 min。

式中:w [Als]—鋼 水 出 站 時 目 標 酸 溶 鋁 的 質 量分數,%;

TAl —鋁粒子加入量,kg;

w[O]— 合金化前鋼水中自由氧的質量分數,×10-6 ;

T—鋼水質量,t。

2 效果

2017 年 RH 爐各鋼種平均冶煉周期均縮短,具體情況見表 7。

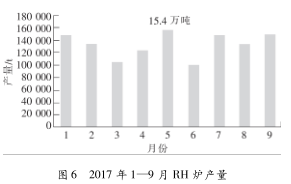

實施以上改進措施后,RH 爐的冶煉周期大幅下降,平均下降了5. 7 min,提升產能20. 58%。2017年 RH 爐1—9 月產能見圖6。RH 爐現具備15 萬 t/月的處理能力,最高產能達到了 15. 4 萬 t,1—9 月RH 爐總累計產能 118. 7 萬 t,遠超出 RH 爐的年設計產能 96 萬 t。

3 結論

1)通過提高轉爐終點碳溫雙命中、減少過程等待時間及實施鋼包加蓋后,RH 爐吹氧升溫率比2016 年下降了 17. 3%,平均吹氧量減少了 73 m3 。

2)通過優化極限脫碳工藝,脫碳時間縮短了5 min;通過改進加料系統,600WR 及以上高牌號硅鋼的平均加料時間比以往縮短了 3 min;

3)通過優化低碳低硅鋼配酸溶鋁公式,低碳低硅鋼一次配鋁命中率達 97%,RH 爐配酸溶鋁時間縮短了 1. 7 min。

4)2017 年 RH 爐平均冶煉周期為 28. 3 min,比2016 年下降了 5. 7 min,折合產能提升了 20. 58%,RH 爐現具備 15 萬 t/月處理能力。

[ 參 考 文 獻]

[1] 賀東風,徐安軍,吳鵬飛,等. 煉鋼廠鋼包熱狀態跟蹤模型[J]. 北京科技大學學報. 2011,33(1):110 -115.

[2] 田乃媛,梁柏勇,景財良,等. 遷鋼 210 t 鋼包烘烤過程熱測試[J]. 冶金能源,2009,28(6):54.

[3] 蔡 峻,汪紅兵,徐安軍,等. 煉鋼廠鋼包紅包出鋼率的影響因素仿真[J]. 鋼鐵研究學報,2014,16(1):27-32.