劉守權(quán)

( 新余鋼鐵集團(tuán)有限公司,江西新余338001)

摘要: 隨著新鋼2 500 m3 高爐入爐高堿度燒結(jié)礦配比的提高,綜合入爐品位低、渣量大、渣中Al2O3含量高等問題給爐況的穩(wěn)定帶來了不利影響。通過合理控制渣系、優(yōu)化操作制度等措施,解決了高比例燒結(jié)礦爐料結(jié)構(gòu)帶來的硅高、鋁多、渣量大的難題,并形成了與自身原燃料條件相適應(yīng)的合理操作爐型,各項主要技術(shù)經(jīng)濟(jì)指標(biāo)也逐步得到優(yōu)化。

關(guān)鍵詞: 爐料結(jié)構(gòu); 高堿度燒結(jié)礦; 燃料比

0 前言

新鋼是內(nèi)陸型鋼企,沒有資源和運輸方面的優(yōu)勢,為降本增效,高爐煉鐵吃“經(jīng)濟(jì)料”是常態(tài),也是必然趨勢。自2012 年開始,新鋼鐵前系統(tǒng)逐步實施低成本戰(zhàn)略: 減少高品位進(jìn)口礦用量,增加國內(nèi)低品位、高硅鐵礦使用比例,結(jié)果造成高爐入爐綜合品位低、渣量大、鐵水中有害元素含量高。為此,采取了控制合理渣系、選擇合適的爐腹煤氣指數(shù)、強(qiáng)化管理等措施,保證了高爐穩(wěn)定順行,并摸索出適合新鋼2 500 m3高爐生產(chǎn)的爐料結(jié)構(gòu)如下: 85%燒結(jié)礦+ 10%自產(chǎn)球團(tuán)礦+1. 5%井岡山塊礦+ 少量外購球團(tuán)礦+ 少量低品位高硅塊礦。對目前國內(nèi)32 座同類型高爐的爐料結(jié)構(gòu)進(jìn)行調(diào)查,發(fā)現(xiàn)其燒結(jié)礦配比情況見表1。

由表1 可知,新鋼2 500 m3 高爐的高比例燒結(jié)礦爐料結(jié)構(gòu)在國內(nèi)也屬少見。

1 存在問題

依據(jù)新鋼新系統(tǒng)燒結(jié)礦產(chǎn)能配置,2500 m3 高爐入爐料中燒結(jié)礦的配比在85% 左右,而實施經(jīng)濟(jì)煉鐵戰(zhàn)略后,大量使用低品位鐵礦粉燒結(jié)造成燒結(jié)礦化學(xué)成分和冶金性能不穩(wěn)定,高配比、低品位燒結(jié)礦的使用造成高爐爐內(nèi)渣系波動大和入爐有害元素負(fù)荷超標(biāo)。

1. 1 綜合入爐品位低

燒結(jié)配料時,由于進(jìn)口粉用量減少、國內(nèi)低品位鐵礦粉用量增加,因此燒結(jié)礦的品位逐年下降。而高爐入爐中燒結(jié)礦配比增加后,高爐綜合入爐品位逐年降低,渣比升高。新鋼2 500 m3 高爐所用的燒結(jié)礦品位2010 年為56. 11%,2014 年為54. 88%; 而渣比由2010 年的360 kg /t 升高到2014 年的423 kg /t。

1. 2 燒結(jié)礦成分波動大

受經(jīng)濟(jì)煉鐵的影響,燒結(jié)配料中使用了較多礦點的鐵礦粉,導(dǎo)致燒結(jié)礦冶金性能不穩(wěn)定、入爐Al2O3含量高、堿金屬和鋅等有害元素負(fù)荷較高且波動大,這些都對高爐爐況的穩(wěn)定順行產(chǎn)生了不利影響。

1. 3 入爐燃料質(zhì)量差

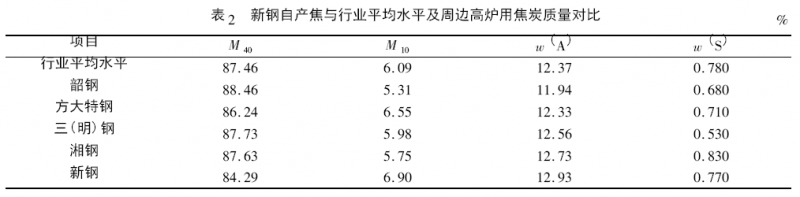

新鋼2 500 m3 高爐正常生產(chǎn)情況下,入爐用焦結(jié)構(gòu)為6 m 焦?fàn)t自產(chǎn)焦60% + 4. 3 m 焦?fàn)t自產(chǎn)焦30% + 外購一級冶金焦10%,這個用料結(jié)構(gòu)在焦炭質(zhì)量穩(wěn)定的前提下基本能滿足高爐生產(chǎn)的要求。但是這兩年來,受環(huán)保壓力、干熄焦系統(tǒng)檢修等因素影響,6m 焦?fàn)t自產(chǎn)焦比例只有45% ~ 50%,干熄焦率由95%以上降至90% 左右,6m 焦?fàn)t濕焦M 10高達(dá)7. 8%。新鋼自產(chǎn)焦炭與行業(yè)平均水平及周邊企業(yè)高爐用焦的質(zhì)量對比情況見表2。

1. 4 入爐有害元素負(fù)荷高

2013 年,新鋼2 500 m3 高爐入爐鋅負(fù)荷、堿負(fù)荷分別高達(dá)0. 995 kg /t 和4. 017 kg /t( 見表3) ,遠(yuǎn)遠(yuǎn)高于國標(biāo)要求。高爐90% 以上的鋅負(fù)荷和60% 左右的堿金屬負(fù)荷來自燒結(jié)礦,這也是爐料結(jié)構(gòu)中高比例燒結(jié)礦給高爐生產(chǎn)帶來的新問題,同時也是近年來新鋼兩座2 500 m3 高爐有不同程度結(jié)厚的重要原因。近年來新鋼2 500 m3 入爐鋅負(fù)荷、堿負(fù)荷情況見表3。

1. 5 造渣制度不穩(wěn)定

受經(jīng)濟(jì)爐料冶煉的影響,新鋼2 500 m3 高爐入爐鐵料品種多,造成入爐品位低、渣系不穩(wěn)定,主要表現(xiàn)如下:

1) 礦石品位低,渣量大,入爐綜合品位為55%左右;

2) 鋁負(fù)荷高,終渣中Al2O3的質(zhì)量分?jǐn)?shù)平均為15. 5%,最高時超過了17%,屬于高鋁渣冶煉,導(dǎo)致高爐爐渣黏稠,料柱透氣、透液性惡化,壓差上升,最終造成爐內(nèi)兩股氣流不穩(wěn)定,渣皮頻繁脫落;

3) 由于燒結(jié)礦中MgO 和Al2O3含量波動的影響,高爐爐渣中R 2,R 3,R 4大幅度波動,使氧化鎂與三氧化二鋁的比例波動范圍在0. 42 ~ 0. 62,終渣鎂鋁比波動大對提高煤氣利用率及降低消耗非常不利。

2 措施

2. 1 穩(wěn)定合適的爐渣堿度

針對燒結(jié)礦成分波動較大的情況,加強(qiáng)了與燒結(jié)工序的溝通,要求燒結(jié)廠根據(jù)高爐冶煉的需要將燒結(jié)礦的化學(xué)成分控制在合理范圍,同時結(jié)合新鋼2 500 m3 高爐的生產(chǎn)經(jīng)驗及原燃料條件,制定了適宜的造渣制度。

1) 在爐況相對穩(wěn)定順行的前提下,將爐渣堿度控制如下: 二元堿度為1. 2 ~ 1. 25 倍、三元堿度為1. 4 ~ 1. 44 倍、四元堿度為0. 99 ~ 1. 02 倍,以保證爐渣有足夠的脫硫能力。

2) 當(dāng)高爐爐況不順或爐溫波動較大時,將爐渣堿度控制在較低水平。

2. 2 控制渣中合理的氧化鎂與三氧化二鋁之比

在高爐冶煉中,Al2O3一直是被非常重視的重要爐渣成分。Al2O3含量高,爐渣黏度增大,需要消耗更多的熱量來保證爐渣具有良好的流動性,對降低消耗、活躍爐缸很不利。當(dāng)渣中Al2O3的質(zhì)量分?jǐn)?shù)超過16%時,應(yīng)保證爐渣中的MgO 含量來調(diào)整由于Al2O3含量過高而導(dǎo)致的對爐渣黏度、熔點及脫硫能力產(chǎn)生的不利影響。結(jié)合近年來的生產(chǎn)實踐,新鋼2 500 m3高爐在高Al2O3含量的條件下,除了要控制合適的堿度、氧化鎂與三氧化二鋁之比外,最重

要的是要通過提高爐缸熱度( 即保證鐵水物理熱不低于1 500 ℃,將氧化鎂與三氧化二鋁之比控制在0. 46 ~ 0. 56) 來改善渣系的流動性,既要保證爐渣有足夠的脫硫能力,又要保證爐渣有良好的透氣、透液性,從而緩解大渣比、高Al2O3含量爐渣對爐內(nèi)透氣性的不利影響,維持高爐在重負(fù)荷下的長期穩(wěn)定順行。

2. 3 保證高風(fēng)溫、高頂壓、高富氧率

1) 在低品位、大渣比的情況下,要保證熱風(fēng)溫度不低于1 220 ℃。高風(fēng)溫提高了風(fēng)口前理論燃燒溫度,改善了爐缸活躍程度,提高了渣鐵物理熱,有利于促進(jìn)爐況順行。

2) 根據(jù)理論計算,頂壓每提高0. 01 MPa,可以提高冶煉強(qiáng)度2% 左右,有利于低硅冶煉。新鋼煉鐵從2012 年實施低成本戰(zhàn)略以來,在2 500 m3 高爐爐況穩(wěn)定的條件下,不斷進(jìn)行了試驗摸索,逐步提高了爐頂壓力,目前頂壓穩(wěn)定在225 kPa 左右,最高可達(dá)235 kPa,逐步接近了設(shè)計水平( 240 kPa) 。

3) 在綜合入爐品位低、冶煉風(fēng)量相對較小且渣量大的情況下,為增加風(fēng)量和改善透氣性,同時保證煤比的提高,采取了提高富氧率的措施。新鋼2 500 m3高爐富氧率長期穩(wěn)定在3. 3%以上,這一指標(biāo)在行業(yè)內(nèi)也是排在前列的。富氧率提高后,風(fēng)口理論燃燒溫度升高,提高了煤粉置換比,為提高煤比、降低焦比創(chuàng)造了條件。

2. 4 增配周邊低品位高硅塊礦

從鐵礦石的資源戰(zhàn)略及成本角度來考慮,新鋼2 500 m3 高爐使用了少量天然塊礦來調(diào)劑爐料結(jié)構(gòu),從而保證了爐料結(jié)構(gòu)中高比例燒結(jié)礦的使用。

特別是當(dāng)燒結(jié)礦中Al2O3含量較高時,增加了低品位高硅塊礦的使用比例來降低爐渣中Al2O3含量。

目前,新鋼2 500 m3高爐爐料結(jié)構(gòu)中,天然塊礦比例占6%左右,而行業(yè)內(nèi)平均塊礦的配比約為12% 左右,從改善高爐料柱透氣性的角度來看,新鋼2 500 m3高爐當(dāng)前的爐料結(jié)構(gòu)更有利于高爐爐況的

長期穩(wěn)定順行。目前新鋼2 500 m3 高爐使用的鐵礦質(zhì)量情況見表4。

2. 5 控制合適的爐腹煤氣指數(shù)

新鋼2 500 m3 高爐高比例燒結(jié)礦的爐料結(jié)構(gòu)使綜合入爐品位低,造成煉鐵產(chǎn)量低、渣量大。為了減少產(chǎn)量的降低,傳統(tǒng)的處理方式是提高冶煉強(qiáng)度,但這樣會造成消耗居高不下。新鋼2 500 m3 高爐以爐腹煤氣指數(shù)為基準(zhǔn),對高爐各項操作參數(shù)進(jìn)行了進(jìn)一步優(yōu)化,使煤氣流分布更趨合理,煤氣利用率逐步提高,消耗進(jìn)一步下降。統(tǒng)計2016 年—2018 年7 月的月平均燃料比與爐腹煤氣指數(shù)后,發(fā)現(xiàn)新鋼9 號高爐( 爐容2 500 m3 ) 低燃料比時爐腹煤氣指數(shù)集中在63. 5 ~ 64. 5 m3 /( m2 ·min) ,10 號高爐( 爐容2 500 m3 ) 低燃料比時爐腹煤氣指數(shù)集中在62 ~63 m3 /( m2·min) 。

2. 6 強(qiáng)化管理

入爐料中燒結(jié)礦配比大幅增加后,一旦燒結(jié)礦質(zhì)量出現(xiàn)較大波動,就會對高爐爐況的穩(wěn)定順行造成較大影響,為此新鋼在原料管理、高爐操作和設(shè)備管理方面采取了多種措施。

1) 在上料管理方面,均衡物流供應(yīng),確保料位正常,嚴(yán)格執(zhí)行和鞏固半倉上料制度,以減少原料摔打的幾率,降低返礦率。加強(qiáng)槽下篩分管理工作,對損壞的槽下篩定期更換。

2) 在高爐操作上,嚴(yán)格執(zhí)行操作方針,強(qiáng)化高爐工長對爐溫、堿度的操作穩(wěn)定性管理。通過強(qiáng)化高爐工長培訓(xùn)和管理考核,確保鐵水物理熱在合適、穩(wěn)定的基礎(chǔ)上適當(dāng)降硅,以降低消耗。

3) 在設(shè)備管理方面,強(qiáng)化設(shè)備基礎(chǔ)管理,減少設(shè)備故障,以降低高爐故障休風(fēng)率和慢風(fēng)率。

3 效果

通過選擇合理渣系、加強(qiáng)管理、取消中心加焦冶煉等措施,實現(xiàn)了新鋼2 500 m3 高爐低品位、高比例燒結(jié)礦爐料結(jié)構(gòu)下的爐況長期穩(wěn)定順行。同時,其技術(shù)經(jīng)濟(jì)指標(biāo)與行業(yè)同類型高爐指標(biāo)對比,在新鋼2 500 m3 高爐入爐品位低于行業(yè)平均水平0. 81%的情況下,新鋼燃料比較行業(yè)水平低35. 95 kg /t,煤比高12. 57 kg /t,綜合焦比降低38. 06 kg /t。

2018 年1—8 月新鋼2 500 m3 高爐主要技術(shù)經(jīng)濟(jì)指標(biāo)與行業(yè)內(nèi)同類型高爐指標(biāo)對比見表5。

4 結(jié)語

1) 通過配加低品位、高硅塊礦( 品位為40%,w( SiO2) 為35% 左右) 來提高入爐料中燒結(jié)礦配比,實現(xiàn)了新鋼2 500 m3 高爐爐況長期穩(wěn)定順行,燃料比進(jìn)一步下降。

2) 在燒結(jié)礦配用比例高且燒結(jié)礦質(zhì)量存在波動情況下,根據(jù)新鋼2 500 m3 高爐的造渣要求,同時結(jié)合近年來的生產(chǎn)實踐,將氧化鎂與三氧化二鋁之比控制在0. 46 ~ 0. 56。

3) 結(jié)合新鋼2 500 m3 高爐自身爐料結(jié)構(gòu)的特點,控制兩座2 500 m3 高爐的爐腹煤氣指數(shù)分別在63. 5~ 64. 5 m3 /( m2·min) 和62 ~ 63 m3 /( m2·min) ,用以指導(dǎo)高爐控制合理的冶強(qiáng),降低燃料消耗。