陳海軍

(新疆昆玉鋼鐵有限公司)

摘 要: 針對近年來昆玉鋼鐵高爐在使用高 MgO 爐料配比存在的問題及高爐生產狀況,開展了高爐高( MgO) 渣性能研究及高 MgO 爐料性能及結構協同優化。認為昆玉高爐爐料結構應依據現有生產裝備及進口高 MgO 鐵礦資源條件下,合理調配高 MgO 精礦在燒結與球團中的比例,逐步實現以高堿度低 MgO 燒結礦配加高 MgO 酸性球團礦的綜合爐料,在滿足高爐爐況穩定順行的基礎上,提高高 MgO 鐵精礦使用量,達到爐料結構功效最大化,生鐵成本最優。

關鍵詞: 高爐; 高 MgO 鐵精粉; 爐料結構; 資源優化

新疆昆玉鋼鐵煉鐵廠現兩座 450m3 高爐,配置一臺 210m2 帶式抽風燒結機及一條 60 萬 t /a 鏈篦機 - 回轉窯球團生產線。兩座高爐分別于 2013 年6 月底和 7 月初相繼開爐,開爐初期,受環保及去產能雙重壓力及疆內鐵礦石價格大幅度上漲的影響,生鐵成本居高不下,嚴重制約了企業生存空間,昆玉鋼鐵處于間歇式生產狀態。

2018 年昆玉鋼鐵利用所處西部新疆區位優勢,先后與俄羅斯、哈薩克斯坦等國家的礦石供應商建立良好的貿易關系,在穩定進口礦粉供應的同時,逐漸加大價格較低廉的高 MgO 磁鐵精礦粉進口比例。近年來,為探索大比例使用高 MgO 鐵精礦,在高爐 - 燒結 - 球團各生產工序進行了高( MgO) 渣冶煉、高 MgO 高堿度燒結[1]及含 MgO 酸性球團生產工藝優化,通過逐漸增加進口高 MgO 鐵精礦粉使用配比,努力提高技術質量指標,降低了生產成本與工序能耗。

1 昆玉煉鐵爐料結構及高爐生產情況

昆玉鋼鐵高爐入爐料技術質量指標見表 1。

近年來,昆玉鋼鐵高爐爐料結構主要是以高MgO 高堿度燒結礦配加含 MgO 酸性球團礦入爐,隨著入爐料中高 MgO 磁鐵精礦粉配加量的增加,燒結礦、球團礦的強度、還原性及高溫軟熔性能也發生了改變。昆玉鋼鐵高爐在使用高 MgO 爐料后,高爐始終難以維持長周期穩定順行,爐況處于間斷不穩定狀態,雖然在操作上也做相應的調整,但煤氣利用波動較大,經常發生掉渣皮及崩、滑料現象,燃料消耗居高不下,沒有達到使用高 MgO 爐料穩定爐況、優化指標的目的。昆玉鋼鐵高爐主要經濟技術指標生產情況見表 2。

因此,昆玉鋼鐵在進口高 MgO 鐵礦資源且供給充足條件下,開展了通過選擇適宜的造渣制度,最大比例使用價格低廉的高 MgO 磁鐵精礦,既降低配礦成本又能滿足高爐生產需求的高( MgO) 渣系性能研究。

2 高( MgO) 渣系性能研究

2. 1 爐渣熔化溫度變化

在 Al2O3 = 15% 時的 CaO - SiO2 - MgO - Al2O3四元渣系等溫度相圖[2]( 圖 1) 中添加兩條等 MgO 線( 10% 、17% ) ,爐渣的熔化溫度隨著渣堿度和渣中 MgO 含量的升高而升高,由圖 1 可以看出,爐渣MgO 含量為 10% 時,爐渣熔化溫度隨著堿度的變化也有較大變化,當渣堿度約為 1. 1 時,所對應的( 圖中橢圓 A 區域) 為昆玉鋼鐵高爐近年來爐渣熔化溫度變化區間,此熔化溫度區間為 1410 ~ 1440℃。隨著渣中 MgO 含量升高至17% 時,其熔化溫度也隨之升高 20℃,此時的爐渣即使堿度在 0. 95 ~ 1. 15 較大范圍變化,其熔化溫度( 圖中橢圓 B 區域) 仍靠近1450℃等溫線上,說明該爐渣具有較高的熔化溫度和良好的穩定性,另外當爐渣 MgO 含量高于 17% ( B 區域向右移動) 發生變化時,熔化溫度會隨堿度的升高而升高較快,降低爐渣堿度,可以緩解熔化溫度的敏感性。

由此得出: 冶煉 MgO 含量為 17% 的爐渣,并適當降低高爐爐渣堿度在一定范圍內( 0. 95 ~ 1. 05) ,爐渣不僅具有較高的熔化溫度和良好的穩定性,有利于高爐軟熔帶的穩定及煤氣利用的提高,而且能緩解高鎂爐渣因鎂含量變化引起的溫度敏感性,同時可以減少高爐冶煉過程 CaO 的添加量,降低生鐵成本及能耗。

2. 2 爐渣黏度變化

高爐正常冶煉適宜的爐渣黏度應控制在 0. 4Pa·s 以下[3],提高爐渣 MgO 含量是調整爐渣黏度為0. 3 ~ 0. 4Pa·s 的有效措施之一[4]。在高爐正常生產中,排出爐外的爐渣溫度一般為 1500℃,如 CaO- SiO2 - MgO - Al2O3 四元渣系等黏度相圖[2]( 圖2) 所示,在 1500℃時,爐渣 MgO 含量由 10% 增加至17% ,即使爐渣二元堿度在 0. 90 ~ 1. 10 范圍波動,爐渣黏度也能穩定在 0. 3 ~ 0. 4Pa·s。( 圖 2 橢圓 C區域) ,完全能達到理想爐渣黏度狀態。尤其 MgO 含量為 17% 的爐渣,當爐況波動造成爐渣溫度降至1400℃時,其黏度也能保持在 0. 6Pa·s 以內( 圖 2橢圓 D 區域) ,爐渣仍具有良好的流動性,不會發生因爐渣溫度急劇降低引起黏度變化,導致爐況不順現象。

2. 3 爐渣脫硫排堿性能的變化

提高爐渣脫硫排堿能力,可以有效降低[S]及堿金屬等有害元素在高爐內的循環富集,保證生鐵質量和高爐穩定順行。近年來,昆玉鋼鐵高爐入爐有害元素,主要是堿金屬( Na2O + K2O) 及鋅( Zn) 負荷偏高。統計分析發現,入爐堿金屬負荷高達4. 4 kg /t 以上,最高值達6. 5 kg /t,鋅負荷高達0. 94 kg /t, 最高峰值達 1. 1kg /t,過高的堿金屬及鋅負荷在爐內 循環富集并加劇了燒結礦的還原粉化及球團礦的異常膨脹,導致料柱透氣性下降,給高爐的強化冶煉操作帶來不利影響。提高( MgO) 含量并適當降低爐渣堿度,可以降低渣中 K2O、Na2O 活度,改善爐渣脫硫動力學條件,提高爐渣脫硫排堿能力,由歐洲某鋼鐵公司正常生產時的高爐爐渣成分[4]中可以看出: 高 MgO 低堿度爐渣具有較強的脫硫排堿能力( 見表 3) 。

2. 4 爐渣成分控制范圍

分析認為,MgO 含量為 17% 的爐渣,不僅具有較高的熔化溫度和良好的穩定性,能夠改善爐內軟熔帶縱向和圓周方向上的溫度分布,有利于煤氣利用及爐況穩定,并且爐渣具有良好的流動性和脫硫排堿能力。目前,新疆昆玉鋼鐵高爐渣中 MgO 含量約為 11. 5% ,在提高高 MgO 爐料入爐比例,滿足爐渣( MgO) = 17% 的同時適當降低爐渣堿度,堿度的調整以鐵水中[S]控制在一類鐵為依據,將爐渣 R2 維持在 1. 0 ± 0. 05 范圍內較為適宜。

3 高 MgO 爐料性能及結構協同優化

通過對燒結礦、球團礦等爐料的礦物組成按一定比例科學、合理搭配,使爐料的強度、還原性及高溫軟熔性能滿足高爐生產過程中的透氣性、爐渣性能及爐況順行等因素的冶煉需求,實現高爐高產、優質、低耗、長壽的目標。

3. 1 提高 MgO 對燒結礦性能的影響

多年來的理論研究和生產實踐表明,高堿度燒結礦具有良好的還原性和高溫軟熔性能。由于高堿度燒結礦是以強度好,還原性好的鐵酸鈣為主要黏結相,當高堿度燒結礦中 MgO 含量過高時,會導致燒結礦強度變差,其主要原因是 MgO 在燒結過程中易與 Fe3O4 反應生成鎂磁鐵礦,阻礙 Fe3O4 氧化成 Fe2O3,即阻礙了鐵酸鈣的生成,造成燒結礦強度和還原性變差。高爐實踐表明,燒結礦中 MgO 質量分數增加 1% ,燒結礦的冷強度就下降 3% ,還原性降低 5% 。由于含 MgO 的礦物多是難熔礦物,它們的形成造成燃耗升高,液相量和流動性變差,導致冷強度變差,燒結機產量下降[5]。

有研究表明: 高 MgO 高堿度( MgO 為 2. 4% ,自由堿度 2. 0) 燒結礦在還原軟熔過程中,MgO 易與 SiO2、Al2O3、浮氏體結合,形成鈣鎂橄欖石、鎂黃長 石、鎂鐵黃長石等熔體的初渣,導致未熔渣堿度升高,使 CaO 與 SiO2 結合形成 2CaO·SiO2 硅酸二鈣為主相的高熔點難熔渣粉,在燒結礦表面不斷析出,造成未熔渣與熔化渣之間嚴重的成分偏析[6], 從而惡化燒結礦的高溫軟熔性能。

因此高 MgO 高堿度燒結礦在高爐內會嚴重影響軟熔帶的位置和形狀,導致軟熔帶的不穩定,使煤氣流分布不勻,極易形成管道氣流及崩、滑料現象,造成高爐順行受阻。近年來昆玉鋼鐵兩座高爐爐況表現說明,使用高 MgO 高堿度燒結礦配加酸性球團的爐料,高爐操控難度較大,風壓、風量易呆滯,爐渣脫 S 排堿能力減弱,高爐崩、滑料現象較多,高爐難以維持長周期的穩定順行。所以就高 MgO 高堿度燒結礦的還原性和高溫軟熔性能對高爐的影響,應降低燒結礦中高 MgO 鐵精礦粉使用比例,降低燒結礦中 MgO 含量為宜。

3. 2 提高 MgO 對球團礦性能的影響

酸性球團礦由于其軟化溫度低、軟熔區間寬和還原膨脹率高等性能缺陷,不利于高爐強化冶煉及爐況順行。高爐生產中,一般要求合格球團礦的膨脹率小于 20% 。用高 MgO 磁鐵精礦生產高 MgO 酸性球團礦可起到減少還原膨脹的作用,從顯微結構看,是由于 Mg2 + 離子能自由置換磁鐵礦晶格中的Fe2 + 離子,并均勻分布在浮氏體內,并能減慢還原離子的遷移速度,起到抑制球團礦膨脹的作用; 同時MgO 進入液相能夠提高液相熔點。有研究證實,高熔點液相具有較好的結合強度,有助于削弱還原過程因內應力增大而產生的還原膨脹現象[7]。

高 MgO 酸性磁鐵礦球團在高溫氧化氣氛中焙燒時可與鐵氧化物生成穩定的鐵酸鎂 ( MgO · Fe2O3 ) 、鎂磁鐵礦[( Mg·Fe) O·Fe2O3]等含鎂物 質,阻礙難還原的鐵橄欖石和鈣鎂橄欖石的形成,促進了礦粉顆粒之間的粘結,在還原時不會發生Fe2O3 轉變成 Fe3O4 反應,而生成 FeO 和 MgO 固溶體,從而提高了球團礦的軟化溫度和高溫還原強度。在高爐內高 MgO 酸性球團礦在高溫還原過程中生成的含 MgO( 3. 14% ~ 3. 8% ) 的鎂浮氏體和含MgO( 7. 2% ~ 12. 3% ) 的鐵鎂橄欖石等硅酸鹽渣都具有較高的熔化溫度( > 1390℃ ) ,因而其軟熔性能和高溫還原性能均良好[8],在高爐內可降低爐內軟熔帶位置高度,有利于提高間接還原反應,降低高爐燃料消耗。

依據昆玉鋼鐵現有生產裝備及進口鐵精礦資源條件( 見表 4) ,通過其化學成分的調劑和焙燒工藝制度的控制,可以生產軟熔性能和高溫還原性能優良的高品位( > 63% ) 、高鎂( > 3. 5% ) 優質球團,最大限度使用高 MgO 磁鐵精礦,降低配礦成本的同時為高爐降低燃料比創造條件。

綜上所述,以高堿度低 MgO 燒結礦配加高 MgO酸性球團礦的爐料,既發揮了高堿度燒結礦優良的冶金性能,又發揮了高 MgO 球團礦高品位、低渣量的優勢,最大限度配加高 MgO 鐵精礦,在滿足高爐造渣及爐況順行需求的同時,降低配礦成本。

相比高 MgO 高堿度燒結礦配加低 MgO 酸性球團礦的爐料結構,高堿度低 MgO 燒結礦配加高 MgO酸性球團礦的爐料可整體改善綜合爐料性能的協同優化作用,具有良好的機械強度、還原性及高溫軟熔性能,使高爐軟熔帶位置下移,軟熔區間變窄,改善料柱透氣性,有利于提高煤氣利用及爐況順行穩定。

4 爐料初步調整后的高爐運行效果

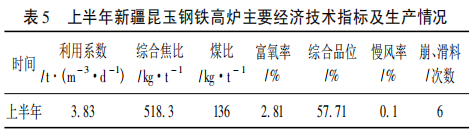

2021 年上半年,爐料結構經過初步調整優化,增加高 MgO 鐵精礦在球團中的添加比例并適當降低了燒結礦中的 MgO 含量,使球團中 MgO 含量提 高至 2. 4% ,高爐配加高 MgO 球團并逐漸增加入爐比例,高爐表現壓差有所降低,料柱透氣性有所提高,兩座高爐順行明顯改善,塌、滑料次數減少,高爐消耗逐步下降,主要經濟技術指標有了較大提升 ( 見表 5) 。

5 結語

( 1) 合理的爐料結構,應根據企業生產裝備水平、原料資源特點等,合理、經濟的使用鐵礦資源進行優化調配,滿足高爐冶煉性能需求為高爐穩定順行和實現良好經濟技術指標創造條件。

( 2) 昆玉鋼鐵高爐應以適宜的高( MgO) 低堿度爐渣作為爐料結構的配料目標,綜合考慮高 MgO 爐料的冶金性能及對高爐有害元素、脫硫排堿等因素的影響。隨著爐料結構不斷優化和改進,逐步提高高爐爐渣中 MgO 含量約17% ,控制爐渣二元堿度在1. 0 ± 0. 05 范圍內。

( 3) 低成本煉鐵是在經濟爐料的基礎上,通過爐料結構優化研究,發揮爐料結構功效最大化的基礎上,實現高爐穩定順行及高產、優質、低耗、長壽的煉鐵目的。

( 4) 一個滿足高爐冶煉性能要求且性價比優的爐料結構配料方案,不僅能夠指導生產,而且能夠指導采購,為企業創效發揮更大的降本空間。

參考文獻

[1]王廣林,王星,張海燕,等. 高精粉率低硅燒結技術下的高鎂含鐵料應用[J]. 新疆鋼鐵,2018,( 2) : 35 ~ 41.

[2]王筱留. 高爐生產知識問答[M]. 2. 北京: 冶金工業出版 社,2008: 96 ~ 99.

[3]日本金 屬 學 會. 鐵 鋼 制 煉[M]. 東 京: 日 本 金 屬 學 會, 1979: 149.

[4]沈峰滿,姜鑫,高強健,等. 高爐爐渣適宜鎂鋁比的理論基礎[J]. 煉鐵,2019,38( 2) : 17 ~ 21.

[5]楊天鈞,張建良,劉征建,等. 化解產能脫困發展技術創新實現煉鐵工業的轉型升級[J]. 煉鐵,2016,35 ( 3) : 1 ~ 10.

[6]鄔虎林,付國偉,白曉光. 包鋼 4150m3 高爐降低( MgO) 研究[J]. 煉鐵,2016,35( 5) : 28 ~ 30.

[7]姜濤,何國強,李光輝,等,脈石成分對鐵礦球團還原膨脹性能的影響[J]. 鋼鐵,2007( 5) : 7 ~ 11.

[8]王悅祥. 燒結礦與球團礦生產[M]. 北京: 冶金工業出版 社,2008: 53.