趙東明,李建軍,曾宇,佟敏英,劉德輝

(鞍鋼股份有限公司煉鐵總廠,遼寧鞍山114021)

摘要: 鞍鋼4 號高爐停爐大修更換爐缸耐材后,高爐出現爐墻結厚現象。通過對爐墻結厚原因進行分析,采取了加強原料質量管理、降低冷卻強度和調整裝料制度等措施,爐墻結厚得到有效處理,高爐爐況恢復正常。

關鍵詞: 高爐;爐墻結厚;裝料制度;熱負荷

鞍鋼股份有限公司煉鐵總廠4 號高爐(2580 m3) 設有4 個鐵口、30 個風口, 采用新型PW 串罐式無料鐘爐頂布料設備, 爐底爐缸采用碳磚與陶瓷杯相結合的復合結構,冷卻系統采用除鹽水密閉循環系統、全冷卻壁結構(爐腹、爐腰、爐身下部區域6~9 段采用銅冷卻壁),沖渣工藝為冷茵芭工藝,除塵采用干法煤氣除塵系統。4 號高爐于2015 年6 月15 日停爐大修更換爐缸耐材,2015 年8 月22 日點火送風,開爐后順利達產,燃料消耗水平較低。但由于原燃料條件變化和操作等原因,2016 年10 月爐身下部出現爐墻結厚現象。通過對爐墻結厚原因進行分析,并采取相應措施,爐墻結厚得到有效處理,高爐爐況明顯好轉。

1 爐墻結厚的現象

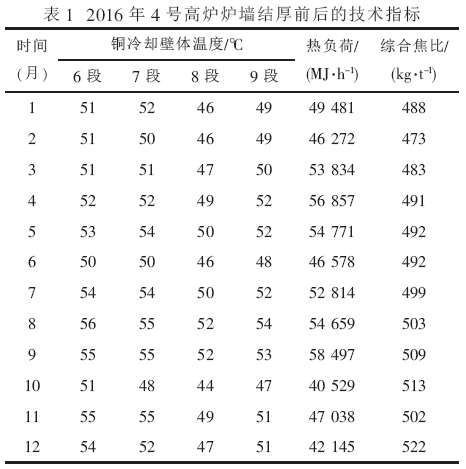

爐墻結厚主要表現是爐身熱負荷明顯下降。表1 為2016 年4 號高爐爐墻結厚前后的技術指標。從表1 中可以看出,2016 年9 月至10 月,爐身熱負荷由58 497 MJ/h 下降為40 529 MJ/h,7~9 段銅冷卻壁體溫度平均下降7 ℃,6 段銅冷卻壁體溫度下降4 ℃。隨著生產進行,高爐爐況順行變差,風壓穩定性變差,崩滑料時有發生,高爐燃料消耗上升, 結合爐身熱負荷和銅冷卻壁溫度的變化趨勢,可以看出2016 年10 月高爐發生爐墻結厚。

2 爐墻結厚原因分析

2.1 入爐原料質量

鞍鋼4 號高爐入爐燒結礦以鞍鋼礦山集團東燒廠所產燒結礦為主,由火車運輸至礦槽;有時輔以廠內落地燒結礦,由汽車運輸至礦槽。由于燒結礦露天運輸和儲存,下雨會淋濕燒結礦,導致燒結礦受潮,粉末會粘附在大粒燒結礦表面入爐,使高爐入爐粉末增多。2016 年4 號高爐所用燒結礦<5 mm 粒級含量和返礦率見圖1。由圖1 可以看出,2016 年4 號高爐所用燒結礦<5 mm 粒級含量呈上升趨勢,高爐返礦率呈下降趨勢。由于高爐采取發展中心、抑制邊緣的裝料制度,邊緣氣流受到抑制,造成入爐粉末在邊緣富集,邊緣自動加重,爐墻結厚。

2.2 冷卻強度

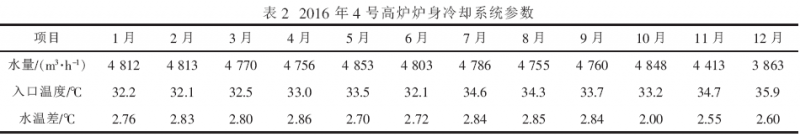

近些年高爐生產普遍通過加大冷卻水量以增強冷卻強度, 但這種方式在邊緣氣流受到抑制的情況下會加劇爐墻結厚。2016 年4 號高爐爐身冷卻系統參數見表2。由表2 可以看出,1~10 月冷卻水量保持在4 800 m3/h 水平,冷卻強度偏大,由于出現爐墻結厚,11 月開始減少爐身冷卻水量,降低冷卻強度; 冷卻水進水溫度平均33.5 ℃, 比較穩定;1~9 月冷卻水溫差總體穩定,平均2.80 ℃,9 月末冷卻水溫差開始持續下降,10 月平均冷卻水溫差2.00 ℃, 10 月中旬水溫差最低降至1.20 ℃,說明爐墻結厚已經形成。

2.3 裝料制度

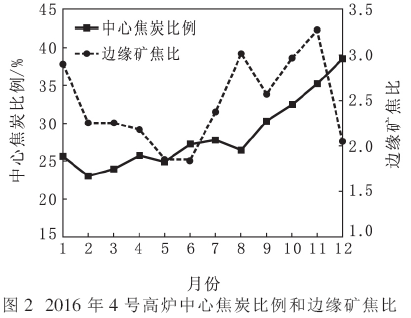

鞍鋼4 號高爐裝料制度的操作理念為發展中心、抑制邊緣,但過分抑制邊緣容易發生爐墻結厚甚至結瘤現象。2016 年4 號高爐中心焦炭比例和邊緣礦焦比(邊緣礦與焦炭份額比)見圖2。

由圖2 可以看出, 中心焦炭比例在1~8 月低于30%、9 月開始逐漸增加超過30%,邊緣礦焦比8 月開始逐漸增大。2016 年9 月中旬裝料制度![]() ,中心焦炭比例30%,邊緣礦焦比2.96;10 月上旬裝料制度

,中心焦炭比例30%,邊緣礦焦比2.96;10 月上旬裝料制度![]() 中心焦炭比例33%, 邊緣礦焦比3.09; 10 月中旬裝料制度

中心焦炭比例33%, 邊緣礦焦比3.09; 10 月中旬裝料制度![]() 中心焦炭比例35%,邊緣礦焦比3.15。中心焦炭比例和邊緣礦焦比例逐漸增大,中心氣流過分發展、邊緣氣流不足,邊緣較重,煤氣供給爐墻的熱量不足,使軟熔帶附近的半熔爐料黏到爐墻上,形成爐墻結厚。

中心焦炭比例35%,邊緣礦焦比3.15。中心焦炭比例和邊緣礦焦比例逐漸增大,中心氣流過分發展、邊緣氣流不足,邊緣較重,煤氣供給爐墻的熱量不足,使軟熔帶附近的半熔爐料黏到爐墻上,形成爐墻結厚。

2016 年4 號高爐爐喉溫度見圖3,10 月爐喉溫度下降,說明邊緣氣流不足,高爐發生爐墻結厚。

3 爐墻結厚的處理

3.1 加強原料質量管理

針對高爐入爐粉末增多的情況, 嚴格控制燒結礦<5 mm 粒級含量, 要求燒結礦<5 mm 粒級含量≤5%,廠內落地燒結礦篩分后才可供給高爐使用;同時加強對高爐槽下燒結礦振動篩的檢查,東燒返礦率控制在11%~12%范圍,返礦率出現異常時,要及時查找原因,保證入爐燒結礦質量。

3.2 降低冷卻強度

2016 年11 月16 日開始降低爐身冷卻水量,由4 800 m3/h 降至3 600 m3/h,冷卻強度降低。經過實踐發現,4 號高爐爐身冷卻水量為4 000~4 300 m3/h、爐身冷卻水溫差為3~4 ℃時冷卻強度適宜, 爐身熱負荷宜控制在60 000~80 000 MJ/h范圍。熱負荷低于下限時,邊緣氣流弱、有結厚傾向,應疏松邊緣;熱負荷高于上限時,邊緣氣流盛,應抑制邊緣,防止燒壞冷卻設備。

3.3 調整裝料制度

2016 年10 月,在爐墻結厚初期,高爐出現燃料消耗增加、順行變差的情況,由于對爐墻結厚重視不夠,僅在11 月中旬采取發展邊緣、抑制中心的措施,裝料制度![]() 下旬又恢復發展中心、抑制邊緣的操作,中心焦炭比例最高時達到40%,裝料制度

下旬又恢復發展中心、抑制邊緣的操作,中心焦炭比例最高時達到40%,裝料制度![]() 12 月爐況進一步惡化,爐墻結厚嚴重,高爐重新采取疏松邊緣、適當抑制中心的裝料制度,爐況逐漸好轉,至2017 年3 月爐況基本恢復正常。

12 月爐況進一步惡化,爐墻結厚嚴重,高爐重新采取疏松邊緣、適當抑制中心的裝料制度,爐況逐漸好轉,至2017 年3 月爐況基本恢復正常。

2017 年6 月開始采取逐漸抑制中心、發展邊緣的操作制度, 燒結礦由6 環位布料改為5 環位布料,裝料制度![]() 中心焦炭比例逐漸減少,邊緣礦焦比逐漸降低。對熱負荷與中心焦炭比例、邊緣礦焦比進行線性回歸分析,熱負荷與中心焦炭比例的關系見圖4,熱負荷與邊緣礦焦比的關系見圖5。

中心焦炭比例逐漸減少,邊緣礦焦比逐漸降低。對熱負荷與中心焦炭比例、邊緣礦焦比進行線性回歸分析,熱負荷與中心焦炭比例的關系見圖4,熱負荷與邊緣礦焦比的關系見圖5。

由圖4、5 可以看出, 熱負荷與中心焦炭比例的關系不明顯, 而熱負荷與邊緣礦焦比的關系顯著, 且邊緣礦焦比低于2.0 時, 熱負荷不低于60 000 MJ/h, 可同時保持熱負荷和銅冷卻壁溫度在適宜范圍內。因此高爐裝料制度調整時,宜控制邊緣礦焦比不超過2.0。

4 處理效果

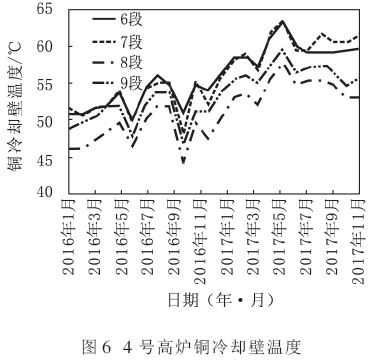

通過加強原燃料質量管理, 減少爐身冷卻水量, 降低冷卻強度并調整裝料制度,2017 年3 月4 號高爐爐況恢復正常,高爐順行良好,高爐熱負荷調整到60 000~80 000 MJ/h 的適宜范圍, 銅冷卻壁溫度在50~60 ℃的適宜區間。2016 年1 月至2017 年11 月4 號高爐銅冷卻壁溫度見圖6。

5 結論

(1) 原料質量變差、入爐粉末增多是本次4 號高爐爐墻結厚的誘因,而冷卻制度和裝料制度不合理、調整不及時是造成4 號高爐爐墻結厚的主要原因。

(2) 加強燒結礦質量管理,控制燒結礦<5 mm粒級含量≤5%、東燒返礦率在11%~12%范圍,保證燒結礦質量。

(3) 加強操作爐型管控, 建立爐身冷卻水溫差和銅冷卻壁溫度的預警機制, 按照爐身冷卻水溫差3~4 ℃、爐身熱負荷60 000~80 000 MJ/h、銅冷卻壁溫度50~60 ℃的標準進行管理, 發現異常及時采取有效措施。

(4) 提高對爐墻結厚的認識,當爐墻結厚、爐況順行變差時,及時調整高爐裝料制度,采取抑制中心、疏松邊緣的裝料制度,且裝料制度調整時邊緣礦焦比不宜超過2.0。