汪磐石,張永忠

(寶山鋼鐵股份有限公司)

摘要:根據測算,寶鋼大院燒結原余熱利用率僅為22%,近年來通過燒結機更新改造,實現了余熱利用的多途徑、梯級化,主要有常規雙壓余熱鍋爐產生蒸汽,直聯罩式余熱鍋爐產蒸汽,環冷機3 號排氣筒增設的余熱回收裝置與鍋爐次低壓蒸汽組合利用產熱水,低溫余熱ORC 發電。一系列的余熱利用途徑使得燒結區域的余熱資源利用越發充分,促進了寶鋼燒結工序的深度節能減排。

關鍵詞:余熱鍋爐;ORC; 熱水

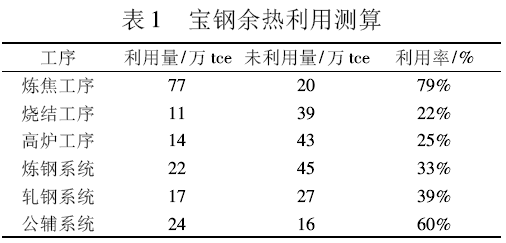

鋼鐵企業有著豐富的余熱資源,回收利用各生產工序的余熱余能已成為鋼鐵企業節能減排最有效的途徑之一,見表1。燒結工序作為長流程鋼鐵生產的重要一環,能耗約占鋼鐵企業能源消耗的9% ~ 12% ,僅次于煉鐵工序位居第二,燒結工序節能是鋼鐵企業節能減排的重要環節之一[1]。寶鋼大院余熱總量約450 萬tce,扣除極難利用的80℃以下冷卻水余熱及過程耗散熱量約100 萬tce,剩余余熱資源約350 萬tce,其中回收近200 萬tce,余熱資源回收率57% 左右。改造前燒結工序的余熱利用率約為22%,主要利用中溫煙氣余熱鍋爐產生蒸汽,鍋爐效率較低,而且有大量的低溫余熱未被利用。

梯級利用是能源科學利用的有效方法,余熱、資源也應該考慮按品位逐級加以利用,遵循“溫度對口、梯級利用”原則,實現系統內高、中、低不同品位能量的耦合與轉換利用,在熱量供求方面最大程度地實現“量”與“質”的匹配,力求能級差最小,火用效率最高[2]。在寶鋼踐行一個中心,四個層級的余熱利用指導思路。

一個中心即“因地制宜、分配得當、溫度對口、梯級利用”,四個層級為回用、替代、提質、轉換。近年來,寶鋼燒結機陸續進行升級改造,對于寶鋼燒結區域余熱利用,通過因地制宜、分配得當、溫度對口、梯級利用,實現對環冷機中低溫熱廢氣及雙壓鍋爐低壓富余蒸汽回收利用,產生高品質蒸汽、次低壓蒸汽、熱水、電等二次能源,實現節能減排。

1 燒結區域余熱梯級利用

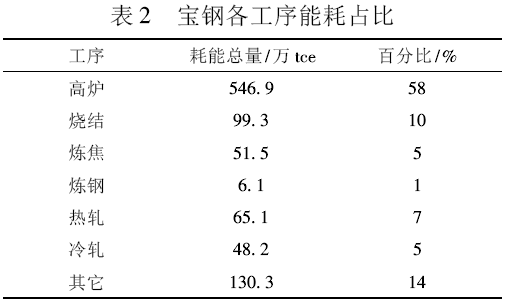

寶鋼燒結工序能耗約占總能耗的10%,見表2,每年消耗能源近100 萬tce。近些年,燒結機更新改造采取厚料層燒結,雙斜帶式節能型點火保溫爐,液密封環冷機,以及余熱多級回收技術,達到了“低耗、高效”燒結生產的目的,同時實現了余熱利用的多途徑、梯級化。目前余熱回收方式主要有常規雙壓余熱鍋爐產生蒸汽,直聯罩式余熱鍋爐產蒸汽,環冷機3 號排氣筒增設的余熱回收裝置與鍋爐次低壓蒸汽組合利用產熱水,三燒結低溫煙氣與鍋爐次低壓蒸汽進行發電。

1. 1 燒結余熱鍋爐

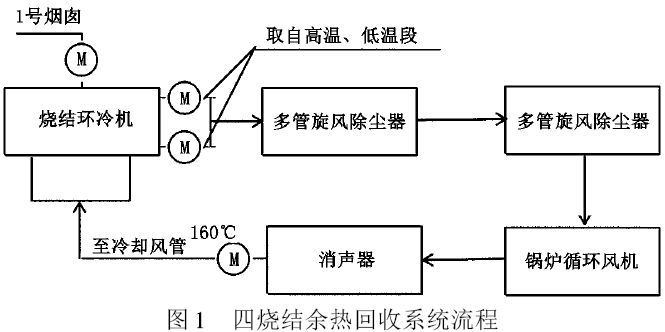

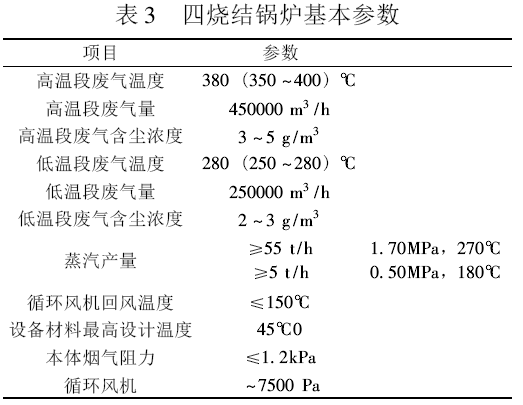

燒結區域現有三燒結余熱鍋爐和四燒結余熱鍋爐。寶鋼四期600m2 燒結機于2013 年11 月投入使用,四燒結采用液密封環冷機,以環冷機第一段與第二段收集的廢氣為熱源,經由余熱回收鍋爐系統設備來生產低壓蒸汽,并入公司蒸汽管網。四燒結余熱回收流程如圖1 所示。

根據工藝裝置特點和環冷機各段排氣溫度,可以供余熱鍋爐利用的廢氣為環冷機高、低溫段的余熱廢氣。煙氣循環的設計流程為: 來自環冷機的余熱廢氣合并后經多管除塵器除塵,然后進入余熱鍋爐系統,最后由鍋爐引風機引出并送入環冷機循環使用。

余熱鍋爐產生的中壓蒸汽( ≥ 55t /h,1. 7MPa (表壓),270℃) 并入公司內蒸汽管網,鍋爐熱力除氧用蒸汽由系統內部解決。另產生0. 5MPa、180℃的流量5t /h 以上的低壓蒸汽供燒結區域內部使用,四燒結鍋爐基本參數見表3。

寶鋼三燒結余熱鍋爐于2017 年并網運行,其布置與四燒結有所不同。三燒結鍋爐配置為直聯爐罩式,雙壓立式無補燃自然循環鍋爐,高參數段鍋爐在環冷機上布置。余熱鍋爐采用立式半露天布置,帶自除氧、水- 汽自然循環余熱水管鍋爐。三燒余熱回收流程如圖2 所示。

三燒結余熱鍋爐取風系統分三段取風,一段高溫廢氣直接從風罩進入直聯爐罩式余熱鍋爐高參數1 段,經過高參數過熱器、1 號高參數蒸發器后送出; 二段中溫廢氣直接從風罩進入直聯爐罩式余熱鍋爐高參數2 段,經過2 號高參數蒸發器后送出; 三段中溫廢氣直接從風罩進入直聯爐罩式余熱鍋爐高參數3 段,經過3 號高參數蒸發器后送出。鍋爐高參數1 段排氣經慣性除塵器后和鍋爐高參2 段排氣匯合,再與鍋爐高參數3 段排氣分別進入直聯爐罩式余熱鍋爐低壓部分,依次經過低壓部分的省煤器、低壓過熱器、低壓蒸發器、水加熱器和除氧蒸發器,鍋爐排氣溫度約135℃。機外布置余熱鍋爐低壓部分從上往下依次是: 高參數省煤器、低壓過熱器、低壓蒸發器、水加熱器、除氧蒸發器和灰斗。余熱鍋爐高參數段采用機上布置,高參數1 段、2 段和3 段各設置一個進風口,煙氣自下而上流動; 高溫風從鍋爐底部進入,排風從高參數1 段、2 段及3段的頂部經各自的風管引出,1 段、2 段排風合并后和3 段排氣分別進入低參數段。

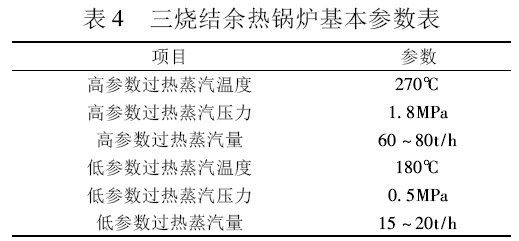

將三燒結余熱鍋爐產生的中壓蒸汽(60 ~80t /h,1. 8MPa (表壓),270℃) 并入公司內蒸汽管網,鍋爐自帶除氧器。另產生0. 5MPa、180℃的流量15 ~ 20t /h 以上的低壓蒸汽。余熱鍋爐主要回收蒸汽參數如表4 所示。

對比表3、表4 基本參數表可看出,三燒結由于采用環冷機高溫段直聯爐罩式余熱鍋爐技術,蒸汽回收水平較四燒結明顯提升。

1. 2 三燒結ORC 發電

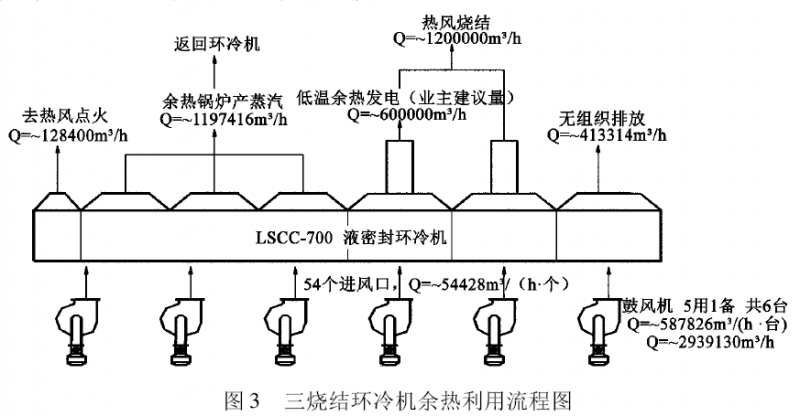

燒結ORC 發電是三燒結環冷機余熱利用上的新技術和重大突破。三燒結環冷機余熱利用主要有以下途徑:

環冷機受料點附近的高溫熱廢氣用于點火助燃及熱風保溫;

環冷機高溫段(1 號、2 號煙囪附近) 熱廢氣的熱量采用直聯爐罩式余熱鍋爐回收產生蒸汽;

環冷機中低溫段(3 號煙囪附近) 熱廢氣的熱量采用低溫余熱ORC 發電技術回收,余熱回收后的廢氣匯合環冷機低溫段(4 號煙囪附近)熱廢氣通過風機送到燒結機臺車面上的煙氣罩內。

三燒結環冷機余熱利用流程如圖3。

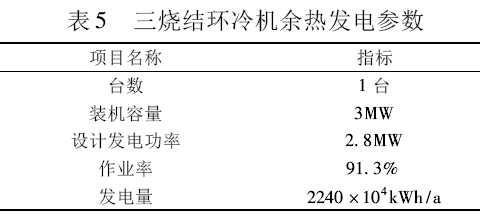

三燒結環冷機中低溫段煙氣的熱量采用低溫余熱發電技術(ORC) 回收。環冷機廢氣溫度在150 ~ 220℃之間,設計流量約為60 萬m3 /h,屬低溫段余熱資源,將其通過熱交換用于低溫發電,可進一步提高余熱資源利用效率。三燒結環冷機低溫余熱ORC 發電示范項目,利用3 號排氣筒廢氣( 設計流量60 萬m3 /h,設計溫度180℃) 及雙壓余熱鍋爐富裕的次低壓蒸汽( 設計流量10t /h,設計壓力0. 3 ~ 0. 5MPa) 進行低溫余熱發電。

三燒結低溫余熱發電是以有機朗肯循環(ORC) 為理論基礎,以低溫余熱為熱源,以有機工質為循環工質的發電工藝。利用三燒結機末端3 號排氣筒180℃低溫廢氣和三燒結余熱鍋爐次低壓蒸汽為低溫熱源,以五氟丙烷為循環工質,來驅動透平機發電。由于國內制造的機組裝機容量較小,三燒結引進的是國外比較成熟的機組。

三燒結ORC 發電設計發電量2. 8MW,能有效利用環冷機低溫余熱,設計參數如表5。

1. 3 四燒結熱水回收系統

寶鋼四期600m2 燒結機于2013 年11 月投入使用。四燒結工程中,在環冷機3 號排氣筒處增設了余熱回收裝置,利用環冷機中溫熱廢氣制備生產熱水,作為一、二次混合機的添加水。

余熱回收裝置的進風為3 號排氣筒(Ф4000) 處中溫熱廢氣。為便于設備檢修和故障時對熱廢氣進行切換,在3 號排氣筒和進風口(3200 × 1800) 處設置了電動開關閥。

余熱回收裝置本體設備的設置情況如下:

位置: 3 號排氣筒側,余熱回收裝置支架單獨設置;參數: 熱廢氣性質為環冷機熱廢氣; 溫度150 ~ 200℃,最高250℃; 含塵量5g /m3; 煙氣側允許阻力值≤250Pa。

原設計熱水為一、二次混合機的添加水,后由于目前生產工藝的要求發生變化基本不再使用熱水。3 號排氣筒余熱回收裝置處于階段性閑置廢棄狀態,一定程度上造成了余熱資源的浪費。

此外,四燒結余熱鍋爐可生產低壓蒸汽約4t /h,壓力約0. 3 ~ 0. 4MPa,而燒結生產的低壓蒸汽使用量約2t /h。這樣,尚有2t /h 的低壓蒸汽富裕,處于放散狀態。

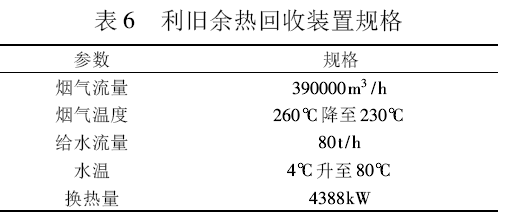

為充分利用環冷機中溫熱廢氣的余熱和余熱鍋爐生產的低壓蒸汽,更好地實現節能減排,寶鋼通過合同能源項目方式對原有中溫余熱回收設施進行改造。改造項目主要是利用現有余熱回收裝置,將供水水源由工業水改為生活水,從而制備80m3 /h 、80℃的生活熱水供浴室使用。其中余熱回收裝置利用原有裝置,僅對相關閥門與損壞的換熱器進行更換。從四燒結余熱鍋爐低壓蒸汽出口處接一路次低壓蒸汽管道(DN100) 送至圓形立式儲熱水箱處的次低壓分氣缸,再從次低壓分氣缸接四路次低壓蒸汽至兩個熱水箱。余熱回收裝置規格見表6。

當四燒結余熱鍋爐檢修,低壓蒸汽將停止供給; 余熱回收裝置檢修時,余熱回收裝置將會停止生產熱水。但在該項目完成后,4DL 環冷機中溫熱廢氣生產的生活熱水將作為寶鋼股份廠區浴室用熱水的主要來源之一,此處熱水供應不能停止。因此,項目方案對于主線停運時余熱回收及鍋爐低壓富余蒸汽均無法利用時,從廠區蒸汽管道上原接一路DN100 的低壓蒸汽管道減壓后(0. 5MPa ,DN150) 送至圓形立式儲熱水箱處的低壓分氣缸,再從低壓分氣缸接四路次低壓蒸汽至兩個熱水箱保證熱水供應不間斷。

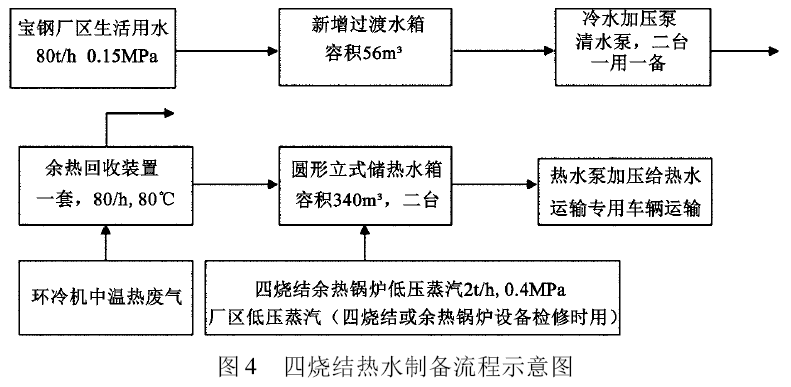

改造方案熱水制備流程如圖4。

熱水制備要滿足以下四種情況:

(1) 余熱鍋爐生產、余熱回收裝置生產余熱回收裝置生產的熱水量為80t /h,溫度為80℃,余熱鍋爐生產的富裕次低壓蒸汽(0. 5MPa ,2t /h) 負責將熱水加熱至90℃。

(2) 余熱鍋爐檢修、余熱回收裝置生產余熱回收裝置生產的熱水量為80t /h,溫度為80℃,由廠區蒸汽負責將熱水加熱至90℃。

(3) 余熱鍋爐生產、余熱回收裝置檢修圓形立式儲熱水箱(容積340m3,二臺) 內的冷水(4℃) 由余熱鍋爐生產的富裕次低壓蒸汽(0. 5MPa ,2t /h) 和廠區低壓蒸汽加熱至90℃。

(4) 余熱鍋爐檢修、余熱回收裝置檢修圓形立式儲熱水箱(容積340m3,二臺) 內的冷水(4℃) 全由廠區低壓蒸汽負責加熱至90℃。廠區的低壓蒸汽(DN100) 接入低壓蒸汽分氣缸前設置渦街流量計對蒸汽用量進行計量。

2 燒結區域余熱利用效果

三、四燒結余熱鍋爐產生的高品質蒸汽并網運行,是寶鋼廠區僅次于煉焦CDQ 的蒸汽氣源。

四號燒結機部分實際可生產高參數蒸汽40 t /h左右。三燒結目前高參數蒸汽實際產量為60 ~65 t /h,低參數蒸汽實際產量為15 t /h 左右。

2017 年全年四燒結并網蒸汽32. 03 萬t,三燒結并網蒸汽54. 32 萬t。

三燒結ORC 發電裝置2017 年12 月投運,目前發電量為1600kWh /h,有效利用了三燒結環冷機低溫余熱,發電為燒結自用,減少了燒結使用的電網電量。

四燒結熱水系統能連續、穩定地運行,生產熱水全部利用。余熱鍋爐富裕的低壓蒸汽全部利用,避免放散造成能源浪費。4DL 環冷機中溫熱廢氣生產的生活熱水將作為寶鋼股份廠區浴室用熱水的主要來源,每天生產90℃ 的生活熱水量約1600t。當余熱回收裝置檢修或余熱鍋爐檢修時,熱水制備由廠區低壓蒸汽在圓形立式儲熱水箱(容積340m3,二臺) 內加熱完成。熱水擬采用運輸能力為25t /臺專用車輛運輸,每天50 ~70 車。2017 年,四燒結環冷機余熱回收產生了數量可觀的熱水,全年共供應熱水27. 04 萬t,對全廠節約使用管網蒸汽有極其顯著的意義。

燒結余熱梯級利用顯著提高了燒結節能水平,近幾年來,燒結工序雖然增加了脫硫脫硝等大型煙氣治理設施,燒結工序能耗還是實現了逐年下降,這與燒結區域余熱利用水平的提升是分不開的。

3 寶鋼燒結余熱利用未來展望

目前一、二燒結正在進行整合改造,對寶山基地全廠蒸汽系統的現狀、平衡趨勢和優化方向做了評估。寶鋼煉鐵二燒結余熱鍋爐投運后蒸汽系統平衡總體傾向富余,尤其夏季蒸汽需求量減少時,將出現蒸汽大量放散情況。為提高寶山基地蒸汽利用效率,同時緩解電力缺口,利用二燒結大修機會在燒結區域新建余熱發電機組。按消納二燒結全部蒸汽及三燒結部分蒸汽,高參數蒸汽97. 5t /h,低參數蒸汽10t /h 設計,新建1 套25MW 雙壓補汽凝汽式汽輪發電機組。

對比目前四燒結鍋爐與三燒結鍋爐情況,四燒結余熱回收效率明顯不足,未來視情況改為與三燒結一樣的直聯罩式機上鍋爐,可大幅提升四燒結燒結區域余熱利用效率。

燒結煙氣循環工藝通過將燒結產生的部分熱煙氣再次引入燒結過程,進行循環使用,不僅可以提高燒結礦質量,優化高爐技術經濟指標,還可以回收一部分煙氣顯熱,減少燒結煙氣排放量,降低燒結固體燃料消耗。在寶鋼煉鐵二燒結大修改造中,采用燒結煙氣循環技術,將燒結機頭尾兩段抽出的燒結煙氣除塵后與環冷機低溫余熱回收的廢煙氣混合,送入燒結機臺車循環煙氣罩內,再次參與燒結過程。充分利用燒結煙氣中的顯熱和潛熱(即循環氣體中CO 燃燒釋放的熱量),可有效降低固體燃料的消耗量,該工藝目前正在二燒結實施,未來也可視情況在四燒結進行改造,將大幅提升燒結余熱利用水平。

4 結論

余熱資源回收無消耗、無排放,屬“清潔能源”,是未來鋼鐵企業技術節能的重點研發和應用領域。余熱回收要遵循“一個中心、四個層級”梯級利用、逐級規劃方法,結合實際、效益優先、先易后難的逐步實施。

燒結區域余熱利用實現了:

(1) 中高溫余熱回收高品質蒸汽管網使用。

(2) 環冷機中溫段余熱回收系統能連續、穩定地運行生產電或熱水。雙壓余熱鍋爐富裕低壓蒸汽全部利用,避免放散造成能源浪費。

(3) 熱水供浴室使用,替代了官網高品質蒸汽,余熱發電減少了電網用電。

(4) 寶鋼燒結環冷低溫煙氣余熱回收熱水與ORC 發電應用案例,對于鋼鐵行業余熱回收應用示范及系統深度節能減排有極好的示范意義。

(5) 未來,通過增加燒結余熱發電機組、余熱回收工藝改進以及對燒結煙氣循環新工藝的應用,寶鋼燒結區域余熱利用的深度和廣度將不斷加深,利用方式也將結合寶鋼實際,更趨科學、合理,寶鋼燒結節能減排將更上一個新臺階。

參考文獻

[1] 陳志良,曹先常. 燒結低溫冷卻廢氣余熱多級利用技術探討[J]. 冶金能源,2017,36(1):41 - 44.

[2] 曹先常. 軋鋼低品位余熱資源綜合梯級利用研究[J]. 寶鋼技術,2011,(6): 15 - 19.