王正強(qiáng)

(上海梅山鋼鐵股份有限公司,江蘇南京210039)

摘要: 皮帶機(jī)具有點(diǎn)多、線長、面廣、人機(jī)交互頻繁及設(shè)備故障率高等特點(diǎn)。一是在皮帶機(jī)上發(fā)生安全事故概率居高不下; 二是皮帶機(jī)堵料、撒料、打滑、跑偏、撕裂,頭尾輪結(jié)料,造成故障率高和勞動(dòng)效率低下。梅鋼圍繞“安全、效率”兩個(gè)方面,針對皮帶機(jī)穩(wěn)定運(yùn)行進(jìn)行了技術(shù)進(jìn)步改造,提高了皮帶機(jī)系統(tǒng)穩(wěn)定性,減少人機(jī)交互,從本質(zhì)上提升了皮帶機(jī)安全保障度和勞動(dòng)效率。

關(guān)鍵詞: 原料; 穩(wěn)定運(yùn)行; 技術(shù)改造

1 引言

梅鋼原料包括一次料、混勻料場、高爐原料以及焦?fàn)t原料儲(chǔ)運(yùn)系統(tǒng),共有皮帶機(jī)342 條,水平機(jī)架長度42.5 km。涉及皮帶機(jī)點(diǎn)多、線長、面廣、人機(jī)交互頻繁; 現(xiàn)場存在料斗堵料,皮帶打滑、跑偏、撕裂,撒料、頭尾輪結(jié)料、移動(dòng)小車定位和料位探測不準(zhǔn)等問題,是安全事故高發(fā)和設(shè)備故障頻發(fā)的區(qū)域。長期以來強(qiáng)調(diào)現(xiàn)場靠值守人員保障系統(tǒng)穩(wěn)定,出現(xiàn)突發(fā)問題可及時(shí)處置,對皮帶機(jī)無人化、設(shè)備本質(zhì)安全、裝備自動(dòng)化以及清潔化生產(chǎn),缺乏技術(shù)手段。勞動(dòng)效率提升需要突破瓶頸。2015 年,梅鋼公司圍繞皮帶機(jī)“安全、效率”兩個(gè)方面,針對皮帶機(jī)穩(wěn)定運(yùn)行進(jìn)行了技術(shù)改造,提高了皮帶機(jī)系統(tǒng)穩(wěn)定性,從本質(zhì)上提升了皮帶機(jī)安全保障度和提高了勞動(dòng)效率。

2 改造方案

改造內(nèi)容主要包括以下兩方面: 一是皮帶機(jī)機(jī)械本質(zhì)化改進(jìn),解決常年來皮帶機(jī)跑偏、撒料、堵料、打滑、撕裂等問題; 二是皮帶機(jī)信息化改造,解決現(xiàn)場和中控室之間的信息交換問題。

2.1 皮帶機(jī)機(jī)械本質(zhì)化改造方案

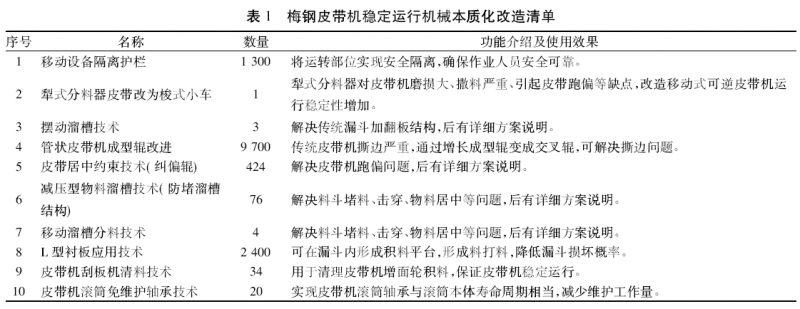

皮帶機(jī)常見故障有跑偏、撒料、堵料、打滑、撕裂等。未及時(shí)發(fā)現(xiàn)或處理不善將引起火災(zāi)及設(shè)備事故,正是皮帶機(jī)管理者多年來困擾的問題。大多數(shù)廠家采取人工值守模式,通過皮帶機(jī)巡檢來及時(shí)發(fā)現(xiàn)和調(diào)整上述問題,這需配置大量的三班運(yùn)行皮帶工,造成勞動(dòng)效率低下,且故障難以控制下來。梅鋼在皮帶機(jī)穩(wěn)定運(yùn)行具體實(shí)施的方案見表1。

梅鋼經(jīng)過表1 中對系統(tǒng)問題點(diǎn)進(jìn)行技術(shù)改造后,皮帶機(jī)運(yùn)行穩(wěn)定性增加,下面對部分技術(shù)方案做淺析。

2.1.1 該表溜槽形式解決堵料問題

原燃料皮帶機(jī)系統(tǒng)流程交匯點(diǎn)多采用可逆式膠帶機(jī)、移動(dòng)小車或褲腳管加翻板結(jié)構(gòu)。對于“一對二”流程使用翻板結(jié)構(gòu)居多,但這種結(jié)構(gòu)常見故障是: 翻板堵料、卡料造成打不到位漏料、翻板沖擊磨損嚴(yán)重等。從而造成設(shè)備故障率高、漏料發(fā)生混料質(zhì)量事故、需定期清料影響作業(yè)效率。

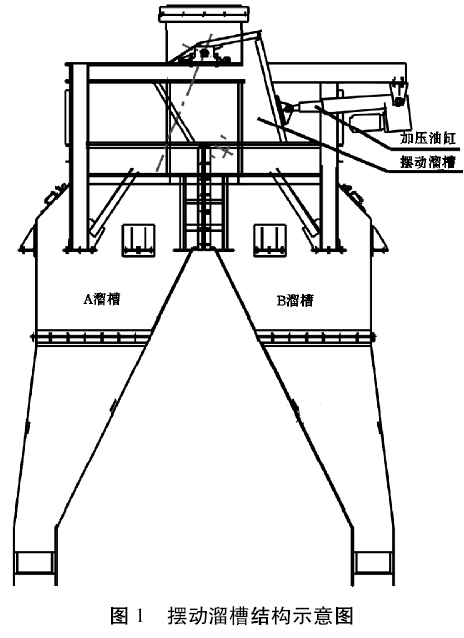

改造方案一: 將翻板結(jié)構(gòu)改成外置式擺動(dòng)溜槽結(jié)構(gòu),見圖1。其工作原理是: 使用液壓油缸推動(dòng)一懸掛式溜槽,溜槽可在下方兩條皮帶機(jī)收料斗來回移動(dòng)。例如: 當(dāng)上游流程需要向A 流程供料時(shí),油缸推桿伸出,將擺動(dòng)溜槽推到A 溜槽上方。同理,需要向B 流程供料時(shí),收回油缸。

效果對比: ⑴溜槽由原來的連體結(jié)構(gòu)變成兩段式,長度小于原來的1 /2,縮短黏結(jié)物料在溜槽內(nèi)行程,使之不容易形成“搭橋”而堵料; ⑵下游A/B 溜槽直徑變大,物料通量增加,堵料概率縮小; ⑶可以通過調(diào)節(jié)擺動(dòng)溜槽角度來控制落料點(diǎn),降低因落料點(diǎn)不正對下游皮帶機(jī)的影響; ⑷此流程為開放式結(jié)構(gòu),即使堵料便于處理; ⑸避免了翻板卡阻而造成漏料混料的問題。

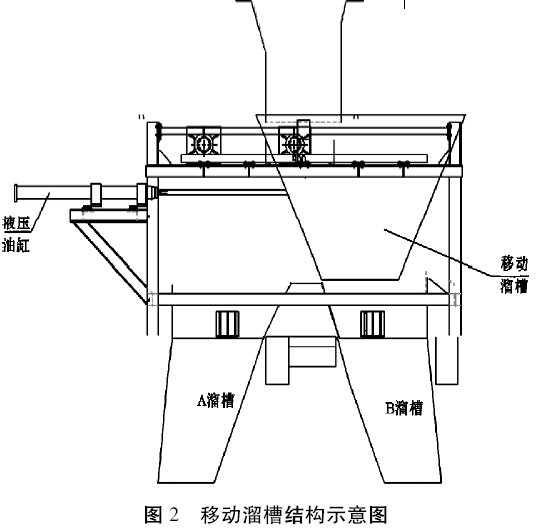

改造方案二: 將翻板結(jié)構(gòu)改成外置式移動(dòng)溜槽結(jié)構(gòu),見圖2。此溜槽實(shí)際上是移動(dòng)溜槽的衍生產(chǎn)品,梅鋼在將翻板結(jié)構(gòu)大量改成擺動(dòng)溜槽的時(shí)候,發(fā)現(xiàn)擺動(dòng)溜槽對空間要求較高,很多位置無法設(shè)置成擺動(dòng)溜槽結(jié)構(gòu),如果縮短溜槽長度,則溜槽角度變小,易堵料。后來技術(shù)人員通過不斷的三維模擬探索,發(fā)現(xiàn)移動(dòng)溜槽可解決這一問題。其工作原理與擺動(dòng)溜槽相似,只是溜槽在軌道上來回移動(dòng),其具備了擺動(dòng)溜槽全部的優(yōu)點(diǎn)外還增加了: ⑴適合于相對狹小的空間,使更多的改造成為可能; ⑵溜槽的角度可比擺動(dòng)溜槽增加5°,降低堵料概率。

2.1.2 改變流程結(jié)構(gòu)解決落料點(diǎn)問題

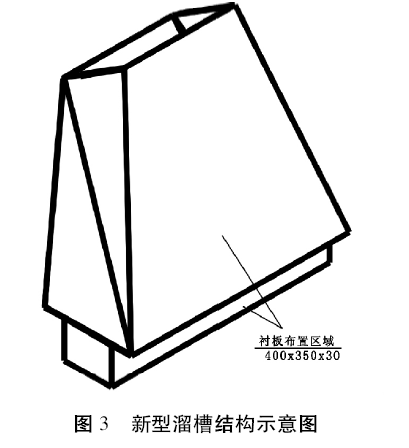

對于傳統(tǒng)溜槽,都采用上大下小的漏斗結(jié)構(gòu)。存在溜槽因沖擊損壞故障率高、堵料、漏料、下游皮帶落料點(diǎn)不正而跑偏等問題。針對這些問題將原有溜槽按圖3 進(jìn)行改型。其特點(diǎn)是: ⑴流程改變原有上大下小結(jié)構(gòu),上部尺寸不變,下部變大; ⑵在皮帶機(jī)橫向方向收口( 梅鋼為1.2 m 皮帶機(jī),橫向開口尺寸按350~ 380 mm 設(shè)計(jì)) ,縱向方向延長到大于1.5m; ⑶在溜槽臺(tái)階上鋪L 型襯板。

效果對比: ⑴溜槽在皮帶機(jī)縱向延長,利用了散裝物料“搭橋”原理,增加了出口截面積,使物料難以形成搭橋而堵料; ⑵溜槽在皮帶機(jī)橫向方向收口,使物料落料點(diǎn)在下游皮帶機(jī)中間,杜絕了因落料點(diǎn)問題造成皮帶機(jī)跑偏; ⑶在臺(tái)階上方橫鋪L 型襯板,形成積料實(shí)現(xiàn)“料打料”,解決了溜槽被擊穿而故障率高的問題。

2.1.3 皮帶強(qiáng)制糾偏技術(shù)

導(dǎo)致皮帶機(jī)跑偏的常見因素有: 落料不正、張緊力不合理、機(jī)架變形、頭尾輪包膠不同程度磨損、改向輪不正等。但皮帶機(jī)跑偏不及時(shí)處理,常帶來同罩殼摩擦起火、皮帶機(jī)撕裂、撒料等嚴(yán)重后果。本文介紹的是在皮帶機(jī)本質(zhì)穩(wěn)定性解決的條件下的一套輔助性裝置,見圖4。一方面可以輔助解決跑偏的問題; 另一方面可以避免皮帶機(jī)跑偏而引發(fā)的次生性故障的問題。其原理是: 在上皮帶頭輪、下皮帶尾輪適當(dāng)位置安裝強(qiáng)制組合糾偏裝置,在皮帶運(yùn)行時(shí),通過糾編輥接觸跑偏皮帶瞬間產(chǎn)生最小的側(cè)壓力,來推動(dòng)皮帶居中游動(dòng)糾偏,實(shí)現(xiàn)皮帶居中約束。強(qiáng)制糾編裝置采用標(biāo)準(zhǔn)模塊化設(shè)計(jì),可適用于不同長短和寬度皮帶,安裝數(shù)量視皮帶長度等工況而定。

2.1.4 皮帶機(jī)刮板機(jī)清料技術(shù)

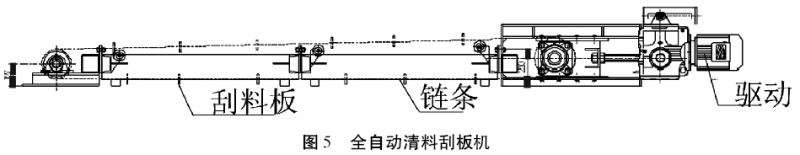

針對頭輪部位皮帶黏結(jié)帶料,在返程前10 m 范圍內(nèi),通過多道自適應(yīng)刮料板,將黏結(jié)物料刮下并落入地面刮板機(jī)內(nèi),刮板機(jī)再將落地物料刮入落料斗或集料斗內(nèi),達(dá)到地面積料最小化。清料刮板機(jī),操作室集控,與皮帶聯(lián)鎖,間斷運(yùn)行。清料裝置開發(fā)有效減少人工清掃工作量,實(shí)現(xiàn)了在線處理落料,安全高效清潔皮帶機(jī)區(qū)域環(huán)境( 圖5) 。

2.2 皮帶機(jī)信息化改造方案

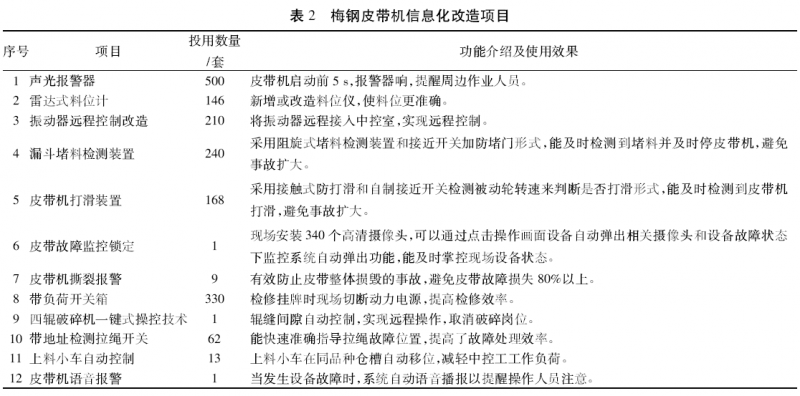

在解決了皮帶機(jī)本身跑偏、堵料、積料等機(jī)械化本質(zhì)化問題后,對料位儀、小車自動(dòng)控制、防打滑、防堵、防撕裂等進(jìn)行了優(yōu)化和完善,其功能和使用效果見表2。

3 結(jié)語

2016 年,梅鋼公司投入4 000 萬元對原料系統(tǒng)皮帶機(jī)進(jìn)行有針對性改造,在皮帶機(jī)穩(wěn)定運(yùn)行方面取得了一定的效果,基本上解決了皮帶機(jī)跑偏、撒料、堵料等一系列問題。設(shè)備故障率同期比下降了46%; 實(shí)現(xiàn)勞動(dòng)效率提升38.6%; 生產(chǎn)和檢修費(fèi)用下降17.8%; 減少了人機(jī)交互界面,提高了現(xiàn)場安全保障度。