王志

(鞍鋼股份有限公司煉鐵總廠,遼寧鞍山114021)

摘要: 介紹了鞍鋼股份有限公司煉鐵總廠熱風爐送風管道的破損情況,分析了破損原因,通過采取改變熱風管道波紋補償器的安裝位置、調整組合磚的膨脹縫設計、調整輕質磚的結構等措施,解決了熱風爐送風管道破損的問題。

關鍵詞: 高爐;熱風爐;熱風里短管;拱頂聯絡管;破損

隨著國內高爐冶煉技術的進步,鞍鋼股份有限公司煉鐵總廠(以下簡稱煉鐵總廠)經過技術改造、升級, 高爐已全部實現大型化(3 座3200 m3, 5 座2580 m3)。高爐大型化對熱風爐的長壽命和高風溫提出了更高的要求(熱風爐設計壽命要求大于25 年,年平均送風風溫要求在1 200 ℃以上)。煉鐵總廠目前共有熱風爐30 座,包括內燃式、外燃式、頂燃式等。熱風爐送風管道壽命低(內燃及外燃式熱風爐熱風里短管使用壽命低、外燃式熱風爐拱頂聯絡管使用壽命低等) 的問題成了制約熱風爐長壽的瓶頸問題。有的熱風里短管、拱頂聯絡管在高爐開爐送風初就出現管殼溫度高于200 ℃的情況,運行3~4 年即被迫停爐檢修。針對煉鐵總廠熱風爐送風管道破損情況,通過分析破損原因,提出了解決措施,且實施效果良好,解決了制約熱風爐長壽和高風溫的問題。

1 熱風爐送風管道破損情況

1.1 外燃式熱風爐

(1) 煉鐵總廠7# 高爐(2580 m3)配套建設4 座新日鐵外燃式熱風爐。7# 高爐2004 年9 月11 日投入使用后,當高爐熱風溫度達到1 180 ℃、熱風壓力330 kPa、冷風流量4 600 m3/min 時,熱風里短管波紋補償器表面溫度急劇升高,2# 熱風爐熱風里短管波紋補償器表面溫度最高達到350 ℃,4# 熱風爐熱風里短管波紋補償器表面溫度最低為285 ℃。為避免發生燒穿事故,采用生產壓縮空氣在波紋補償器表面進行強制冷卻降溫, 以保證正常送風生產。打風后經紅外檢測,波紋補償器表面溫度降至200 ℃左右,可以維持生產,但造成能源的巨大浪費。壓縮空氣成本為0.085 元/m3,打風時流量為500 m3/h, 每年浪費的能源總消耗費用達37 萬元。

(2) 煉鐵總廠新3# 高爐(3200 m3)配套建設4 座新日鐵外燃式熱風爐。新3# 高爐2005 年12月投入使用,當高爐熱風溫度為1 200 ℃、熱風壓力380 kPa、冷風流量5 500 m3/min 時,4 座熱風爐的拱頂聯絡管波紋補償器管皮溫度升高, 局部達到300 ℃。為保證安全,熱風爐聯絡管采用管皮打風降溫方式維持生產。

1.2 內燃式熱風爐

煉鐵總廠11# 高爐(2580 m3)配套建設4 座內燃式熱風爐。11# 高爐2001 年投入使用,2005 年11 月開始發生熱風里短管波紋補償器表面溫度高、管皮開裂情況。為保證安全,在管殼外包補新的管殼, 同時在新的管殼內部澆注自流澆注料維持生產。

鑒于以上實例,煉鐵總廠熱風爐無論外燃式、內燃式,其送風管道破損存在相同的情況,即高爐送風一段時間后, 熱風管道波紋補償器表面溫度高(一般高于300 ℃),長期使用條件下,波紋補償器在應力作用下開裂而破損。

2 熱風爐送風管道破損原因分析

2.1 7# 高爐和11# 高爐熱風里短管破損原因

2.1.1 波紋補償器安裝位置不合理

煉鐵總廠7# 和11# 高爐破損的熱風里短管在設計時,由于場地條件限制,熱風爐波紋補償器均安裝在熱風里短管上, 主要作用是在熱風爐燒爐和送風的不同條件下,吸收爐殼上漲產生的應力。熱風爐在燒爐期,由于大墻磚及爐殼吸收熱量,產生膨脹, 對熱風里短管上波紋補償器產生向上的剪切力;熱風爐送風期,熱風壓力會對熱風里短管上波紋補償器產生軸線方向力, 長期反復的應力作用導致波紋補償器變形開焊、破損漏風。

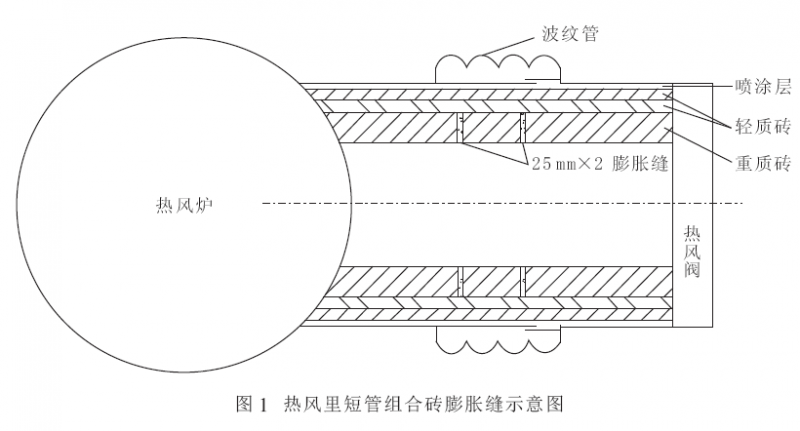

2.1.2 熱風里短管組合磚設計問題

煉鐵總廠7# 和11# 高爐破損的熱風里短管組合磚膨脹設計不合理。圖1 為熱風里短管組合磚膨脹縫示意圖。7# 高爐熱風里短管長度3 631 mm,11# 高爐熱風里短管長度為3 860 mm , 管道長度很短,其組合磚膨脹縫均設計為2 道,尺寸為25 mm/道。由于膨脹縫過于集中且單個膨脹縫尺寸過大,在應力作用下,膨脹縫被拉大造成熱風竄入,導致波紋補償器表面溫度過高,長期使用產生破損。

熱風里短管高鋁組合磚膨脹縫大小的設計依據來自于熱風里短管管殼在溫度變化條件下的變形量,在正常工作狀態,熱風里短管的變形量[1]:

ΔL=λ×L×Δt

式中,ΔL 為熱風里短管管殼的變形量,mm;λ 為線變化系數, 查得λ=12×10-6 m/m·℃;L 為熱風里短管管殼的長度,mm;Δt 為熱風里短管最高工作溫度與環境溫度之差,℃。以7# 高爐熱風里短管為例,L=3 631 mm,Δt=180 -25 =155 ℃, 其變形量為ΔL=12×10-6 ×3 631×155≈6.8 mm。該變形量需要在組合磚上預留縫隙吸收, 防止管殼變化時組合磚受壓變形造成組合磚破損、脫落等。由于該變形量遠小于設計的預留膨脹量(25 mm),且熱風里短管的受力不僅是在管道軸線方向的壓縮或拉伸,同時在軸線垂直方向產生剪切力, 所以組合磚的變形是不均勻的。高爐送風時的熱風壓力達到330 kPa 時,1 200 ℃高溫的熱風進入膨脹縫、透過輕質保溫磚, 會導致波紋補償器管殼的溫度急劇升高,而燒爐期其溫度會降低一些,長期的溫度變化及應力作用導致波紋補償器漏風或崩開。

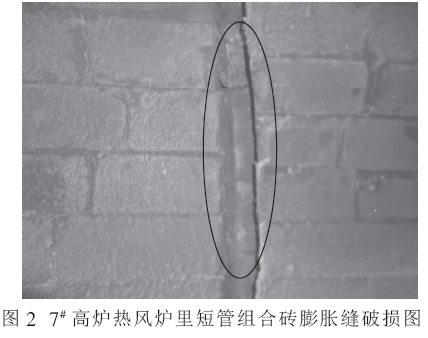

2016 年8 月,7# 高爐2# 熱風爐停爐檢修,在熱風里短管組合磚拆除時, 對破損的波紋補償器及組合磚膨脹縫進行數據檢測, 發現組合磚膨脹縫上半圓最大縫隙為42 mm, 明顯大于設計膨脹量(25 mm),下半圓最小縫隙為12 mm,小于設計膨脹量, 膨脹縫發生明顯變化。通過該數據的檢測, 進一步驗證了熱風里短管波紋補償器的破損原因。圖2 為7# 高爐熱風爐里短管組合磚膨脹縫破損圖。

2.1.3 輕質保溫磚的厚度設計不合理

7# 和11# 高爐熱風里短管的輕質保溫磚厚度設計不合理。輕質保溫磚較薄總厚度為194 mm,組合磚的厚度為200 mm, 輕質磚與組合磚厚度比為0.97。統計發現,煉鐵總廠近幾年引進的國外技術改造后的熱風里短管輕質磚厚度明顯增大,其輕質磚與組合磚厚度比一般大于1.5,同時取消了輕質磚上的膨脹縫設計, 因為依據輕質保溫材料理化性能檢測結果,其高溫線性變化率為負值,若再預留膨脹縫,必然形成熱風通道,影響其使用壽命。

2.2 新3# 高爐拱頂聯絡管破損原因

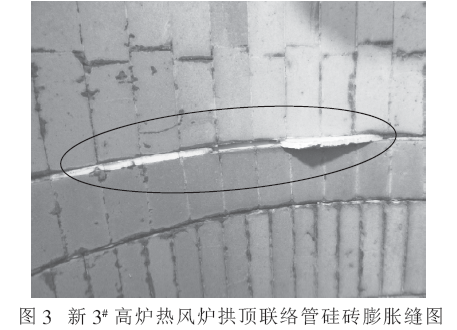

2.2.1 硅磚膨脹縫設計不合理

新3# 高爐熱風爐拱頂聯絡管硅磚的膨脹縫設計為4 道:與硅質券口磚連接處膨脹縫2 道,尺寸為50 mm/道; 聯絡管波紋張力處膨脹縫2 道,尺寸為15mm/道。而拱頂聯絡管硅質組合磚的砌筑長度為3 050 mm,按照硅磚的晶相變化, 1 000 ℃的最大線性體積變化為1.5%,則其膨脹量最大為3 050×1.5%=45.75 mm。新3# 高爐拱頂硅質組合磚的預留膨脹量為50+50+15+15=130 mm。該膨脹縫預留過大,且過于集中,造成使用過程中該部位形成熱風通道, 當熱風接觸管皮后, 造成管皮紅熱。新3# 高爐熱風爐拱頂聯絡管硅磚膨脹縫如圖3 所示。停爐檢修時發現50 mm 的膨脹縫根本無變化,進一步說明了硅磚膨脹縫預留過大。

2.2.2 輕質保溫磚的厚度設計不合理

新3# 高爐拱頂熱風聯絡管輕質磚設計為兩層, 厚度分別為224 mm、154 mm, 總厚度為378 mm,組合磚的厚度為345 mm, 輕質磚與組合磚厚度比為1.09。由于輕質磚的厚度不夠,且在輕質磚上留設了膨脹縫, 熱風會由硅質組合磚的膨脹縫進入輕質磚, 再通過輕質磚的膨脹縫竄入爐皮表面,造成管皮紅熱。在燒爐和送風的轉換條件下,由于溫度變化,爐皮焊接部位產生疲勞應力,最終導致開裂、破損。

2.2.3 波紋補償器設計不合理

新3# 高爐熱風爐的管皮膨脹縫由兩組波紋補償器組成,中間管皮預留100 mm 的斷縫,此斷縫為整環的通縫, 在熱風爐的實際膨脹量未達到預期時,在管皮上等于留設了熱風通道。由于硅質組合磚、輕質磚上已經形成了熱風通道,高溫、高壓的熱風會通過該部位進入波紋補償器, 造成其紅熱變形,最終導致漏風或崩開。

3 熱風爐送風管道破損的解決措施

3.1 改變熱風爐波紋補償器的安裝位置

根據7# 和11# 高爐熱風里短管的破損情況,應改變熱風爐波紋補償器的安裝位置, 將熱風里短管上的波紋補償器拆除,安裝在外短管上。由于外短管與熱風爐的送風管道壓力相同并長期穩定, 其內襯高鋁組合磚長期處于穩定的溫度及壓力下,不會產生體積膨脹或收縮變化。同時合理設計高鋁組合磚的膨脹縫大小和數量(原則上膨脹縫小于10 mm/道,數量根據管道長度確定),使熱風不能竄入組合磚膨脹縫, 進而保證波紋補償器處于正常使用溫度,延長波紋補償器的使用壽命。

3.2 調整組合磚的膨脹縫設計

(1) 高爐熱風里短管組合磚一般使用低蠕變高鋁磚砌筑, 根據管道的長度合理留設組合磚膨脹縫。根據理論計算結果,高鋁材質的組合磚膨脹縫設計原則為每3 m 左右留設一道, 單道膨脹縫不大于10 mm 即為合理。在膨脹縫設計時,組合磚采用迷宮式砌筑方式, 保證在氣流通道方向熱風不進入膨脹縫隙, 從而保證組合磚能夠長期有效工作。

(2) 硅磚在高溫下(1 000 ℃)的最大線性體積變化為1.5%,則其膨脹量最大為拱頂聯絡管砌筑長度的1.5%。同時采取在膨脹縫的里面砌筑一層鎖氣磚的方式,既滿足了硅磚的膨脹特性要求,又保證了高溫氣流不進入膨脹通道, 從而解決膨脹縫竄風的問題。

3.3 調整輕質磚的結構

根據輕質磚高溫線變化為負值的特性, 首先取消輕質磚的膨脹縫設計, 另外參照國外輕質磚和組合磚的厚度比例, 設計要求輕質磚與組合磚厚度比大于1.5。同時,熱風里短管保溫層宜選用高檔的輕質低鐵高鋁磚, 管道輕質磚應采用0.8 kg/cm3 的保溫磚,提高其保溫能力,降低波紋補償器的表面溫度,提高其使用壽命,保證熱風管道的長壽命。

4 實施效果

(1) 新1# 高爐(3200 m3)的3 座熱風爐依據輕質磚和組合磚厚度比大于1.5 的標準設計,于2003年4 月投入使用,目前熱風里短管使用良好。

(2) 新4# 高爐(2580 m3)熱風爐熱風里短管采用迷宮式砌筑方式, 合理留設組合磚膨脹縫,于2006 年投入使用,目前壽命超過12 年,波紋補償器表面檢測溫度小于100 ℃,效果良好。

(3) 2013 年3~11 月,新3# 高爐(3200 m3)4 座熱風爐拱頂聯絡管通過重新砌筑硅質組合磚及輕質磚,并在膨脹縫里砌筑一層鎖氣磚,完全解決了拱頂聯絡管溫度高的問題。目前波紋補償器表面檢測溫度均小于100 ℃,效果良好。

(4) 2014 年12 月,11# 高爐(2580 m3)熱風里、外短管檢修, 改變了熱風爐波紋補償器的安裝位置。目前高爐已在線生產4 年,熱風平均溫度達到1 175 ℃, 波紋補償器表面檢測溫度最高108 ℃,效果良好。

5 結語

鞍鋼股份有限公司煉鐵總廠針對熱風爐送風管道破損情況, 提出了解決措施, 通過改變熱風管道波紋補償器的安裝位置、調整組合磚的膨脹縫設計、調整輕質磚的結構,同時選取優質的耐火材料內襯,保證管道和耐火材料的施工質量,降低了波紋補償器的表面溫度, 解決了熱風爐送風管道破損問題,提高了熱風爐送風管道的壽命。

參考文獻

[1] 王志,李恒旭,于成忠. 熱風爐里短管破損分析及其解決方案[J]. 鞍鋼技術,2008(4):37-40.