姜慶喜,范振夫,劉和,田景長,孟凡雙

(鞍鋼股份有限公司煉鐵總廠,遼寧鞍山114021)

摘要: 對鞍鋼股份有限公司煉鐵總廠2580 m3 高爐大修開爐達產實踐經驗進行了總結。本次高爐停爐大修68 天后開爐送風,通過開爐前的精心準備,制定科學的開爐方案,首次嘗試全風口操作的送風方式,順利開爐,用時不到2 天達產達效。

關鍵詞: 高爐;大修;開爐;全風口;達產

鞍鋼股份有限公司煉鐵總廠4 號高爐(2580 m3) 第1 代爐役始于2006 年12 月2 日,2015 年6 月15 日停產大修, 一代爐役8 年6 個月, 生產生鐵1 628.74 萬t, 單位爐容產鐵量6 312.9 t/m3。高爐生產后期爐缸溫度(熱電偶顯示)頻繁升高、冷卻壁熱流強度高,存在安全隱患,長期堵風口,不能全風作業,需要長期護爐生產。經過68 天的大修,第2 代爐役開始。通過開爐前的精心準備, 制定科學的開爐方案, 于2015 年8月22 日00:58 點火送風, 8 月22 日21:00 頂壓提至121 kPa,至此爐況達到基本正常,8 月23 日21:55 時開始噴煤,24 日12:20 開始富氧,開爐順利結束。由于準確選擇了開爐參數,配料及裝入順序合理,高爐快速達產達效。

1 開爐前準備

開爐方案是高爐開爐過程的實施依據。開爐前, 鞍鋼煉鐵廠編寫了《煉鐵廠4 號高爐開爐方案》,方案包括高爐烘爐、系統試漏、試壓查漏、開爐配料計算、裝爐準備、開爐操作及安全規定等內容。科學、合理的開爐方案,為4 號高爐的順利開爐、快速達產奠定了基礎。

1.1 高爐烘爐

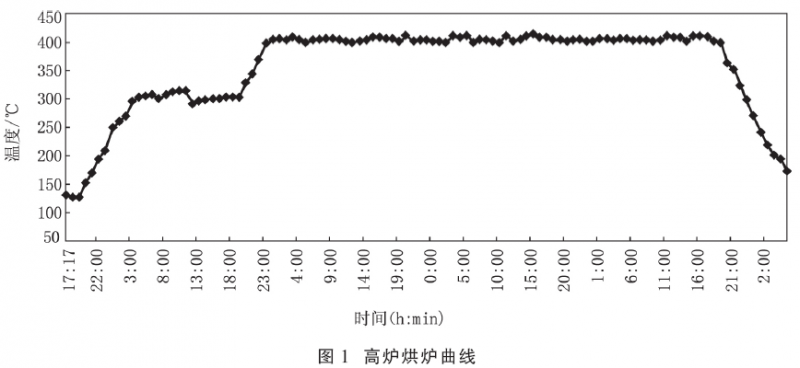

高爐烘爐工作直接影響高爐的一代壽命及后續生產。為了保證高爐各部位耐火材料砌體內水分的緩慢蒸發,提高砌體的整體強度,使整個爐體設備逐漸加熱升溫至生產狀態,4 號高爐使用熱風對高爐進行烘烤升溫。以風溫升溫為依據,以風量調劑為手段,以爐頂溫度為制約,嚴格按烘爐曲線對高爐進行烘烤升溫。8 月15 目17:17 開始烘爐, 8 月20 日5:00 結束。嚴格控制烘爐進程,換爐風溫波動不大于20 ℃。開始烘爐風溫為130 ℃,以20 ℃/h 的速度升至300 ℃,恒溫16 h;再以25 ℃/h 的速度升至400 ℃,恒溫70 h;接著以25 ℃/h 的速度降至150 ℃以下, 烘爐結束,烘爐共計108 h。烘爐曲線如圖1 所示。整個烘爐過程,在保證爐頂溫度不超標的前提下,盡量使用較大風量; 如果爐頂溫度超標, 則適當降低風溫30~50 ℃。高爐休風后打開風口大蓋進行自然冷卻,爐頂放散閥全開。

1.2 試壓查漏

主體工程完成后的試壓、查漏工作非常重要。用鼓風機對高爐、布袋除塵系統進行整體試壓,爐頂最高壓力達到249 kPa,對發現的漏點進行標記補焊。通過試壓、查漏工作,確保了高爐開爐以后,爐體周圍的工作環境是安全的。8 月20 日10:00對高爐進行試壓, 計劃頂壓達到250 kPa,10:47頂壓130 kPa, 持續130 min 后,13:10 頂壓升至200 kPa,保壓41 min,13:51 頂壓升至225 kPa,在升壓過程中連續進行了檢漏,14:00 頂壓升至249 kPa,14:02 開始減風降壓,14:25 頂壓降至100 kPa, 小蓋全開,14:31 放散全開,14:35 休風試壓完畢。

2 開爐配料計算

2.1 高爐枕木填充方案

高爐開爐需進行爐缸枕木填充作業, 填充料形成的空隙有利于高溫煤氣、渣鐵通過,加快爐缸加熱升溫進程。爐缸中心枕木所堆砌的堆包有利于高爐中心氣流通過,促進合理軟融帶的形成。風口部位的枕木能夠保護風口,防止風口砸壞,有利于高爐初期送風。為強制加熱高爐爐缸,在高爐開爐時需裝設爐缸吹風管和鐵口煤氣導出管。因此,需裝填爐缸墊底焦以覆蓋保護爐缸吹風管。本次開爐爐缸采用凈焦和枕木進行填充。爐缸底部凈焦填100 t、枕木填充至風口下沿0.3 m 處。

在枕木填充前需測算爐缸容積,推算枕木量。目前枕木填充有兩種方法:一是井字排列法,枕木由人員入爐按順序逐根排列, 該法爐缸填充率低(35%~40%),爐缸透氣性好;另一方法是散裝法,枕木通過輥道裝入,該法填充率高(48%~52%)。為減輕作業強度,縮短作業時間,本次爐缸枕木填充采用散裝法[3]。

填充枕木容積及數量的確定步驟:死鐵層裝枕木容積:7.6 m3鐵口中心線(標高9 800 mm)至風口中心線(標高13 300 mm) 下沿0.3 m 處枕木填充容積:325.9 m3需填充枕木的總容積:325.9+7.6 =333.6 m3使用標準枕木,每根體積:2.5(長)×0.21(寬)×0.155(高)=0.081 4 m3填充枕木數量:333.6/0.081 4×0.5=2049 根,取2050 根。

2.2 開爐填充料

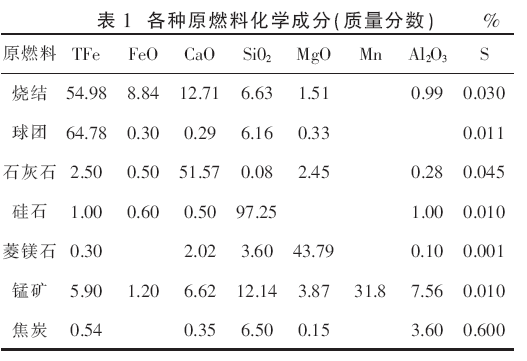

開爐填充礦石采用東燒+自產球+錳礦+石灰石+硅石+菱鎂石, 焦炭選擇質量較好的化工自產干熄焦,原料化學成分見表1。各種原燃料堆比重確定為焦炭0.45 t/m3、燒結礦1.85 t/m3、球團2.05 t/m3、錳礦2.2 t/m3。燒結礦轉鼓≥77%、焦炭灰分≤12.5% M40≥84.5%,M10≤7.0%。要求開爐填充料符合質量標準[3],確保開爐順利完成。

2.3 開爐配料計算

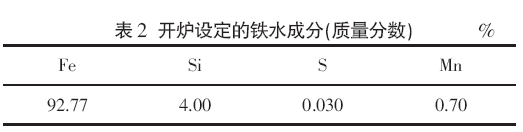

本次大修開爐變料按照焦比3.8 t/t、渣比1.1 t/t、終渣堿度0.95 計算[1], 設定生鐵成份如表2 所示。從結果看,第一次鐵流動性良好,物理熱充足,鐵水溫度達1422 ℃,實現爐前第一次鐵順利走砂口, 達到渣鐵分離的目地, 完全符合預期目標。

3 開爐操作

3.1 開爐送風

高爐于8 月22 日0:58 點火送風,4 號高爐共30 個風口, 送風前不堵風口, 開爐風口采用Φ120 ㎜ ×15 +Φ110 ㎜ ×15, 全風口送風面積0.312 m2。開爐送風恢復基于“大風量、快出鐵”的原則,以循序漸進的方式提高風量風壓。送風5 h后出現第一次風壓風量不對稱的情況, 減少風量穩定后好轉;至16:00 出現第二次風壓風量不對稱的情況,料尺偏行,放風后消除,逐步回風恢復;至21:00 頂壓升至121 kPa,風壓263 kPa,初期復風工作基本完成。送風初期各項參數如表3 所示。

3.2 出鐵出渣情況

爐前工作的好壞, 決定高爐能否及時排凈渣鐵,是高爐成功開爐的關鍵。針對開爐的特殊性,加大爐前管理,保證爐前渣鐵溝具備出鐵條件,待各種工具準備齊全,相關材料準備充足后,爐前開始堵鐵口。根據風溫、風量等實際情況合理控制鐵口打泥量,保證鐵口工作狀態良好;爐前崗位人員按要求及時打開鐵口、排凈渣鐵,促進成功開爐。此外,人員配置上安排兩組人員,一組負責出鐵,一組負責清理渣鐵,反復作業,直至爐況恢復。8 月22 日13:25 開4# 鐵口,13:55 開1# 鐵口見煤氣,14:35 開3# 鐵口見渣鐵,16:50 打開3# 鐵口, 鐵量約300 t 左右,渣量130 t,至此4 號高爐順利開爐。

3.3 開爐初期制度調整

3.3.1 熱制度

開爐初期, 快速降硅是實現高爐快速達產的重要措施,有利于爐況發展,但在降硅的同時要保證渣鐵流動性。開爐降硅趨勢如圖2 所示。

3.3.2 送風制度

開爐后在增加風量的同時, 風口保持風速在220 m/ s 左右,維持足夠的鼓風動能,并適時提高頂壓,控制壓差,以穩定順行[2]。

3.3.3 裝料制度

開爐裝料制度![]() , 開爐復風后隨著中心、邊緣2 道氣流成型,逐步抑制邊緣,疏導中心,布料制度逐漸改變為

, 開爐復風后隨著中心、邊緣2 道氣流成型,逐步抑制邊緣,疏導中心,布料制度逐漸改變為![]() ,最后采用C

,最后采用C![]() ,形成穩定的操作制度。

,形成穩定的操作制度。

3.3.4 造渣制度

開爐初期二元堿度按0.9~1.0 配料并配加錳礦, 保證渣鐵分離和爐渣流動性, 有利于爐況順行。隨著爐況進一步發展,再逐步調整配比,保持渣堿度在1.0~1.1 范圍。

3.4 強化冶煉

4 號高爐整個開爐過程順行良好,各種技術操作參數的選定符合實際, 爐前、爐內操作穩妥有序,爐況恢復進度合理、高效。開爐第二天(8 月23日)開始噴煤,第3 天(8 月24 日)各項指標達產達效。8 月24 日生鐵產量達到5 700 t, 利用系數2.209 t / (m3·d),生產保持相對平穩。9 月通過進一步改善原燃料質量,優化高爐上下部操作制度、實施低硅冶煉等強化冶煉措施,經濟指標顯著改善。

4 結語

(1) 4 號高爐開爐順利,達產速度快,主要得益于科學合理的開爐方案和開爐前嚴謹的準備工作。特別是高爐烘爐、試壓查漏、原燃料質量等方面,都為順利開爐提供了保證。

(2) 開爐參數的準確選擇,合理的配料及裝入順序,是開爐后迅速達產的重要保障。全開風口送風,送風面積達到0.312 m2,配合快速上風,有利于形成合理的操作爐型,且不用休風捅風口,減少爐外工作量及波動因素,加快開爐進程。

(3) 開爐變料采用高焦比、高渣比、低堿度的原則,開爐料中配加菱鎂石、錳礦、石灰石等雜礦,實現增加渣量、改善渣鐵流動性的目的,為第一次鐵順利走砂口提供了保障。此次變料方法可以固化為鞍鋼2580 m3 高爐的開爐變料方法。

(4) 開爐成功后,優化高爐操作,及時調整參數,合理控制爐渣堿度、物理溫度、鐵水硅含量,有利于改善渣鐵滲透性,爐缸活躍,為高爐快速達產創造了有利條件。

參考文獻

[1] 那樹人.煉鐵工藝計算[M].北京:冶金工業出版社,1999.

[2] 劉琦.高爐基本操作制度的選擇[J].煉鐵,2004,23(1):2-8

[3] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2003.