邯寶1 號高爐爐頂設備損壞后應對措施及復風實踐

謝冬冬

(河鋼采購邯鋼分公司, 河北邯鄲056015)

摘要:邯寶西區1 號高爐因爐頂設備故障被迫無計劃休風近52 h24 min,本文對爐頂氣密箱損壞后爐況的變化和應對措施進行了總結。通過優化復風方案,合理控制各項操作參數,復風后快速恢復到正常生產水平,取得良好效果。

關鍵詞:高爐;無計劃休風;爐況恢復

邯寶1 號高爐由中冶南方設計總承包,有效容積3 200 m3,設有32 個風口,4 個鐵口。2006 年4 月開工建設,2008 年4 月18 日點火生產,建設周期24個月。本著高產、優質、低耗、長壽、環保的原則,設計中采用了一系列先進成熟的新技術、新工藝,比如銅冷卻壁、薄壁爐襯、cuRA 碳磚一陶瓷杯復合爐底、聯合軟水密閉循環冷卻、并罐無料鐘爐頂、改進型高溫內燃式熱風爐、冷工NBA 水渣處理工藝、環縫洗滌塔、TRT 煤氣發電、熱風爐煤氣空氣雙預熱以及燒結礦分級人爐技術。開爐后,不斷通過加強精料管理、上下部調劑、完善高爐操作,取得了較好的技術經濟指標。

2014 年1 月17 日1 號高爐爐頂設備出現故障,爐頂無法正常布料,高爐被迫休風,經判斷是爐頂氣密箱損壞,被迫更換氣密箱,導致高爐無計劃休風52 h,給高爐恢復帶來一定困難。通過制定合理的送風方案,在較短時間內高爐恢復正常生產。

1 氣密箱損壞后爐況變化

1 號高爐開爐以來經過不斷摸索總結,采用平臺加漏斗的布料形式。正常生產過程中,兩機械探尺動態均勻且規律,爐頂成像顯示中心火苗旺盛,邊緣氣流穩定,無偏析,無崩滑料現象,中心氣流較強。

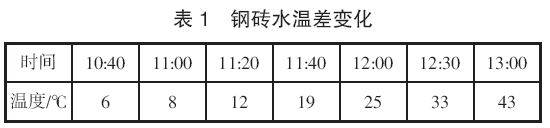

2014 年1 月17 日10 點40 分放料后發現料線較深,正常料線設定1.3 m/1.3 m,放完焦后為1.8 m/1.8 m,之后連續放料料線恢復正常。此時發現布料時β 電流變小,β 電流為10~11 A,正常布料時在14~15 A;從爐頂攝像看中心火焰變弱,12:00 中心火苗消失;爐喉鋼磚水溫差不斷升高,從6 ℃一直升高至到43 ℃(見表1)。

β 電流大小的變化反映了布料溜槽布料過程中負載輕重的變化,鋼磚水溫差不斷升高、中心火苗逐漸消失說明中心氣流抑制邊緣氣流強勢發展,入爐料向中心分布,根據以上現象判斷出爐頂上料設備出現損壞。

2 應對措施

高爐操作者根據經驗猜測可能出現的原因:氣密箱損壞導致傾動異常、布料溜槽斷裂或者漏料,及時采取以了下措施,避免爐況進一步惡化并為休風做準備。

首先裝料制度做出調整,以強化中心氣流為主,防止中心通道堵塞,白班30 批改為中心加焦料制,引出中心氣流。1 號高爐正常生產過程中焦炭采取平鋪模式,分為七檔分別為41.5 ℃、39.5 ℃、37.5 ℃、35.5 ℃、33.5 ℃、30.5 ℃,把最后一檔30.5 ℃的2 圈焦炭去掉,改為在16 ℃檔位加3 圈焦炭,C234567333222 改為C23456710 333223,中心加3 圈焦炭,明顯起到疏導中心的作用。

布料矩陣改變的同時料線也做出調整,1號高爐采用無料鐘爐頂布料,料線零位標定在爐喉鋼磚的上沿,料線深度是零位到料面之間的距離。降低料線后布料軌跡接近邊沿,則疏導中心加重邊緣氣流;提高料線,布料軌跡遠離爐墻,抑制中心發展邊緣氣流。白班30 批開始把料線降低,1.3 m/1.3 m 改為1.8 m/1.8 m。

入爐負荷及時調整,減輕入爐負荷。礦石批重以每批礦石的質量來確定,大礦批加重中心,同時也抑制邊沿氣流的作用;小礦批加重邊沿氣流。白班36批礦批由87 t 減至81 t,共減6 t 礦批,同時焦批由19 t 改為20 t,焦比從402 kg/t 增加到443 kg/t。白30批、白32 批各加入一罐凈焦,白37 批再加入20 t 凈焦,共加入60 t 凈焦,進而為休風做好準備,保證了熱量儲備。

經過以上措施,爐況未見明顯好轉,高爐轉為休風檢查處理。14:52 休風完畢,經點火孔觀察布料溜槽沒有損壞,排除了布料溜槽故障的可能性。檢查氣密箱人孔檢查扇形碼盤與360°碼盤有很大誤差,南北扇形碼盤也有4°的誤差,實際傾動角度最大只能到35°位置,不能復位,與之前觀察的異常現象相吻合,由此確定爐頂氣密箱損壞,被迫無計劃更換爐頂氣密箱。

更換氣密箱是一個耗時相對較長的工程,在準備工作充足的情況下尚需要40 h,這次無計劃更換氣密箱的特點是人員短缺,準備工作不足,增加了高爐的休風時間。為降低爐況恢復難度必須想辦法減少熱量損失。高爐軟水系統有2 臺泵供水,首先停1臺泵,降低了軟水壓力,降低水流量,壓力由820 kPa降到450 kPa,減少冷卻水帶走的熱量;風口堵無水炮泥,減少熱量外溢;加濕蒸汽兩道全部閥門,嚴防蒸汽進入爐內稀釋爐內熱量。

3 爐況的恢復

氣密箱的更換是一個系統的工程,準備工作、更換、調試需要時間長且不確定性較多,這次無計劃休風共持續52 h 24 min,爐內熱量損失多,并且休風前布料軌跡混亂,氣流的正常分布被破壞,休風點火后從點火孔觀察料面火焰分布(見圖1),以及爐頂攝像(見圖2),料面邊緣火苗旺盛且不均勻,中心火苗不明顯,預計爐況恢復有很大的難度。

3.1 爐況恢復第一階段

無計劃休風時間長,熱量損失大并且休風前中心氣流弱,開始送風以補充熱量和疏導中心氣流為主。首先采取全焦冶煉,以循環焦模式集中供給爐缸熱量,旨在保證爐缸熱量需要的同時疏導料柱氣流,增強爐料的透氣性,送風裝入模式為每5 批正常料再另加一罐凈焦,即5CO+C,總焦比545 kg/t。送風后恢復順利,19 日19:16 開始復風作業,20:30 風量加到3 850 m3/min,21:00 風量4 100 m3/min,料至正常,探尺動態規律,沒有偏尺和崩料滑料現象,從爐頂攝像來看中心火苗出現。此時爐頂氣密箱下法蘭和大方人孔發現漏煤氣,需要高爐減壓處理,限制了高爐進一步加風,高爐被迫處于慢風狀態。高爐長時間處于慢風狀態危害巨大,不能提供足夠的鼓風動能,中心吹不透,邊緣氣流向強勢發展,進而導致爐缸堆積,爐況由此惡化,20 日1:35 氣流徹底紊亂,頻繁出氣流管道,爐內大幅度減風減壓,頂溫居高不

下,向爐內大量打水以降頂溫,煤氣利用率降到43%以下,損失大量熱量。針對這種情況布料制度又改為中心加焦料制以疏導中心氣流,20 日2:30 在160 檔位C 加上3.5 圈焦炭C23456710 3333203.5。進一步減輕負荷,礦批由80 t 減至76 t,總焦比570 kg/t。因爐內帶壓,爐頂煤氣泄漏嚴重無法作業,20 日9:40高爐被迫二次休風,進行補漏作業。

3.2 爐況恢復第二階段

二次休風用時16 h,21 日1:40 二次復風。根據第一次送風的經驗首先確定了“補充爐缸熱量、疏導中心氣流,適當抑制邊緣”的操作方式,布料矩陣采用中心加焦、循環加焦模式,大幅度減輕負荷增加料柱透氣性, 礦批76 t,料線1.2 m/1.2 m,角度不變。

有條件積極加風,增加鼓風動能,力求吹透中心。一個料柱后,氣流平穩爐缸熱量充沛,隨后去掉循環焦,改為噴煤負荷,主要是為了防止循環焦炭集中下達到爐缸后大幅度返熱引起氣流造成減風[3]。

21 日12:00,風量穩定在5 450 m3/min,從爐頂攝像觀察中心火苗強勁有力,邊緣氣流趨于穩定,水穩差下行,由此判斷氣流恢復正常,在此基礎上去掉中心焦,回歸正常的裝料制度,同時逐步增加礦批、減焦比。21 日12:00 時風量穩定在5 450 m3/min,礦批恢復至83 t/批,焦比450 kg/t;隨風量的逐步增加,中心氣流進一步加強,兩股氣流趨于平衡,爐況的穩定性得到加強。23:00 風量穩定在60 500 m3/min,礦批856 t/批,焦比420 kg/t,高爐恢復到正常狀態。

4 結論

1)爐頂設備出現故障不能正常布料必須及時處理,不能拖延,否則一旦休風會增加復風難度。

2)大型高爐無計劃休風復風應以“補充爐缸熱量、疏導中心氣流,適當抑制邊緣”作為指導思想,切忌出現反復。

3)加強設備點檢,嚴格執行定期檢修制度,遵循設備使用周期規律,應避免因設備損壞造成的無計劃休風。

參考文獻

[1] 劉志潮.3 200 m3 高爐均衡穩定高效生產[J].河北冶金,2012(12):28-33.

[2] 張玉柱,田欣.唐鋼3 200 m3 高爐爐缸活性問題初探[J].河北冶金,2010(1):35-38.

[3] 梁紅星.邯寶3 200 m3 高爐降本增效實踐[J].河北冶金,2013(8):36-38.