林廣成,趙紅超,杜再旺,谷 毅

(河鋼唐鋼,河北 唐山 063000)

摘要:介紹了焦?fàn)t煙氣中SO2的產(chǎn)生機(jī)理及SO2危害,從Na2CO3干法脫硫技術(shù)的原理、工藝流程及技術(shù)特點(diǎn)等方面分析介紹唐鋼美錦(唐山)煤化工有限公司“Na2CO3干法脫硫+除塵+低溫SCR脫硝”系統(tǒng)中對(duì)焦?fàn)t煙氣干法脫硫技術(shù)的應(yīng)用,并根據(jù)國(guó)家頒布的《煉焦化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》(GBl6171-2012)要求,確保了SO2排放達(dá)標(biāo)。

關(guān)鍵詞:干法脫硫;焦?fàn)t煙氣;SO2;工藝流程;工藝特點(diǎn)

1 引言

2012年6月,國(guó)家頒布了《煉焦化學(xué)工業(yè)污染物排放標(biāo)準(zhǔn)》(GBl6171-2012),明確規(guī)定現(xiàn)有焦化企業(yè)2015年1月1日后焦?fàn)t煙道氣中污染物的排放限值、特別限值,地區(qū)更是提出了更為嚴(yán)格的要求,為了達(dá)到特別限值地區(qū)排放標(biāo)準(zhǔn),焦?fàn)t煙氣脫硫脫硝系統(tǒng)采用“Na2CO3干法脫硫+ 除塵+ 低溫SCR 脫硝”工藝技術(shù)方案。

2 焦?fàn)t煙氣中SO2的危害與產(chǎn)生機(jī)理

SO2和NOXPM2.5的前驅(qū)體,由其轉(zhuǎn)變而來(lái)的PM2.5占到空氣中PM2.5總量的40%以上,同時(shí)SO2會(huì)對(duì)環(huán)境造成相當(dāng)嚴(yán)重的污染,它排放到高空以后形成酸雨,降落到地面以后不僅侵蝕建筑物,還會(huì)對(duì)植物、動(dòng)物、人類造成危害,污染環(huán)境。

焦?fàn)t煙道氣中SO2源自入爐配合煤中的全硫,配合煤中的全硫在現(xiàn)代常規(guī)焦?fàn)t中有30%~35%進(jìn)入產(chǎn)生的荒煤氣中。進(jìn)入荒煤氣中的硫主要以硫化氫(無(wú)機(jī)硫)的形態(tài)存在,而有機(jī)硫含量大約是無(wú)機(jī)硫的5%~10%。焦?fàn)t爐體竄漏導(dǎo)致荒煤氣進(jìn)入燃燒室,荒煤氣中的硫化物燃燒生成的SO2是又一主要來(lái)源。荒煤氣從炭化室經(jīng)爐墻縫隙竄漏至燃燒室,即使僅有少量荒煤氣竄漏,也會(huì)對(duì)焦?fàn)t煙道氣SO2濃度構(gòu)成嚴(yán)重影響。根據(jù)測(cè)算,來(lái)自荒煤氣中的硫化物竄漏至燃燒系統(tǒng)的SO2約占55%~65%。

3 Na2CO3干法脫硫技術(shù)方案

脫硫系統(tǒng)主要包括干法脫硫塔、旋轉(zhuǎn)霧化器、脫硫溶液制備系統(tǒng)、脫硫灰輸送系統(tǒng)。

3.1 干法脫硫原理

煙氣在脫硫塔塔內(nèi)與被霧化的碳酸鈉漿液接觸,發(fā)生物理、化學(xué)反應(yīng),氣體中的SO2被吸收凈化。

主要化學(xué)反應(yīng):

SO2被霧滴吸收:

SO2+ Na2CO3→Na2CO3+CO2

2Na2CO3+ O2→2Na2SO4

碳酸鈉漿液經(jīng)霧化器霧化成50μm 的霧滴,與脫硫塔內(nèi)煙氣接觸迅速完成吸收SO2的反應(yīng),在低溫下具有極高的效率脫除SO2。由于噴入塔內(nèi)的碳酸鈉漿液是極細(xì)的霧滴,完成反應(yīng)后的脫硫產(chǎn)物也為極細(xì)的顆粒,因此,完成反應(yīng)的同時(shí)也即迅速干燥。

3.2 干法脫硫工藝流程

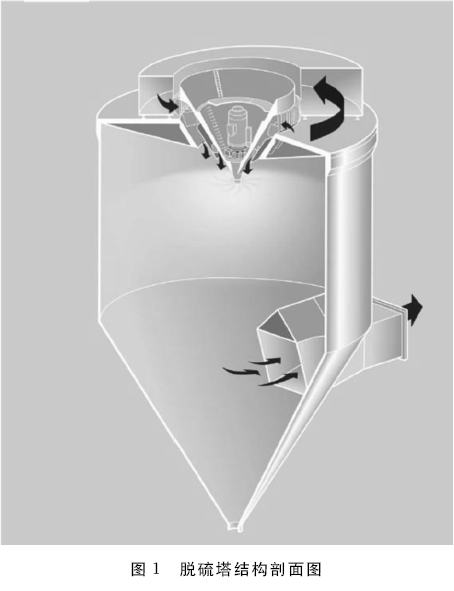

干法脫硫塔為立式塔,脫硫塔結(jié)構(gòu)見(jiàn)圖1,從焦?fàn)t總煙道抽取的煙氣從塔的上部經(jīng)過(guò)煙氣分配器均勻分布后進(jìn)入脫硫塔,在脫硫塔中間部分脫硫反應(yīng)區(qū)充分反應(yīng)吸收SO2等酸性氣體,然后從脫硫塔下部排出。

脫硫塔內(nèi)未反應(yīng)的Na2CO3干粉與反應(yīng)生成的Na2CO3、Na2CO3干粉大部分與煙氣一同從脫硫塔出口進(jìn)入除塵脫硝裝置。脫硫塔內(nèi)少量反應(yīng)生成的Na2CO3、Na2SO4及未反應(yīng)的Na2CO3顆粒物落入塔底的灰斗,通過(guò)卸料閥外排。

除塵脫硝一體化裝置收集的粉塵通過(guò)刮板機(jī)、斗提機(jī)送入循環(huán)粉塵倉(cāng)或外排粉塵倉(cāng)存貯,以便循環(huán)利用或外排。循環(huán)粉塵倉(cāng)中循環(huán)利用的脫硫灰通過(guò)一個(gè)計(jì)量螺旋輸送機(jī)輸送到脫硫溶液制備系統(tǒng)進(jìn)行再配液。

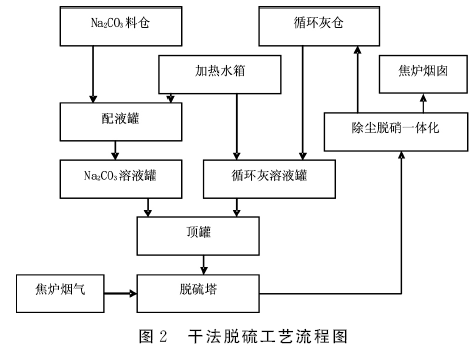

脫硫溶液制備系統(tǒng)主要由脫硫劑貯倉(cāng)、脫硫灰循環(huán)貯倉(cāng)、計(jì)量螺旋輸送機(jī)、供液罐、循環(huán)溶液罐及供液泵、溶液頂罐等組成。工藝流程圖見(jiàn)圖2。

3.3 干法脫硫技術(shù)特點(diǎn)

在煙氣溫度低時(shí),煙氣中的部分SO2會(huì)在催化劑的作用下轉(zhuǎn)變?yōu)镾O3,進(jìn)而與NH3反應(yīng)生成黏稠的硫酸氫銨,粘附在催化劑表面,減少煙氣與催化劑的有效接觸面積,降低脫硝催化劑脫硝效率,干法脫硫設(shè)置在脫硝之前,保證中低溫下的脫硝效率。

將煙氣中的SO2含量脫除至30mg/m3 以下,保證后續(xù)的高效脫硝。整個(gè)系統(tǒng)為干工況運(yùn)行。系統(tǒng)內(nèi)煙氣在高于煙氣露點(diǎn)溫度的工況下運(yùn)行,不存在結(jié)露腐蝕的危險(xiǎn),無(wú)須做特殊內(nèi)防腐處理。

脫硫塔設(shè)有溶液頂罐及旋轉(zhuǎn)霧化器,Na2CO3漿液根據(jù)煙氣SO2濃度由溶液泵定量送入置于脫硫塔頂部的溶液頂罐,頂罐內(nèi)的溶液自流入脫硫塔頂部霧化器,溶液經(jīng)霧化器霧化成50μm 的霧滴,與脫硫塔內(nèi)煙氣接觸迅速完成吸收SO2等酸性氣體的作用。

由于Na2CO3漿液為極細(xì)小的霧滴,增大了脫硫劑與SO2接觸的比表面積,反應(yīng)極其迅速且有極高的脫除SO2效率。由于噴入塔內(nèi)的Na2CO3漿液是極細(xì)的霧滴,在高溫條件下,脫硫漿液遇熱蒸發(fā),完成反應(yīng)后的脫硫產(chǎn)物也為極細(xì)的顆粒。旋轉(zhuǎn)霧化器將Na2CO3漿液霧化為粒徑為50μm的霧滴,大大增加了漿液與煙氣接觸面積,提高吸收效率。旋轉(zhuǎn)霧化器具有極寬的給料分配調(diào)節(jié)范圍,可根據(jù)工況波動(dòng)情況調(diào)節(jié)噴霧能力,達(dá)到減小脫硫劑原料消耗的目的。此外旋轉(zhuǎn)霧化器具有低維護(hù)、防磨損,使用壽命長(zhǎng)、維修簡(jiǎn)單等特點(diǎn)。